用于注射成型的模具

背景技术:

1.本发明涉及一种配置成安装在用于自动模制塑料工件的注射成型设备中的注射成型模具,所述注射成型模具在其闭合位置包括形成一组模腔的至少两个独立模具部分,并且其中所述独立模具部分包括入口模具部分和第二模具部分,所述入口模具部分具有用于从所述注射成型设备注射液态塑料的模具入口,并且其中所述模具部分具有面向公共模具分离平面的抵接侧面,并且其中所述抵接侧面形成在模具入口与模腔之间延伸并将熔融流体导引至模腔的一组浇道,并且其中这组浇道包括多个接合部,每个接合部将从该接合部向上游延伸的主浇道的下游端分成两个或更多个从该接合部向下游延伸的独立的分浇道或次浇道。

2.在设计上述类型的注射成型模具时,确保将熔融材料均匀地供应到越来越多的独立模腔中是一个反复出现的挑战。这主要是由于以下问题:即使供应至注射成型模具的所有熔融材料具有相同的温度,流过浇道系统的材料中的一些材料也受到相对较高的剪切力,因而与材料的其它部分相比具有较高温度和较低粘度,并且浇道系统的几何形状(尤其是在单个主浇道被分成两个或更多个次浇道或分浇道的浇道接合部)可能导致较多的具有较高温度和较低粘度的熔体流至某个模腔。

3.因此,提出了多种不同的浇道结构,尤其是冷浇道,以确保熔融材料的均匀分布,这通常被称为平衡浇道。在现有技术中,提出了这种浇道系统的许多不同实例,包括熔体翻转器和熔体混合器的不同实施例。

技术实现要素:

4.在此基础上,本发明的目的是提供一种注射成型模具,该注射成型模具具有良好平衡的浇道,例如冷浇道,并且一方面允许冷浇道或注射浇道将熔融材料输送至所有模腔,而无需使用复杂的浇道几何形状。

5.这是通过权利要求1所述的发明实现的,其中主浇道的下游端的横截面积小于接合部上游的主浇道的横截面积,并且小于次浇道的最大横截面积。

6.由于浇道在接合部的面积减小,由此局部地产生流过接合部的较多熔体的高剪切,并且同时提供了混合效果,使得高剪切材料和低剪切材料在接合部之后比在接合前之前混合得更多,因此获得了一种打包效果。

7.根据所述模具的一个优选实施例,主浇道的下游端的横截面积沿着流动方向逐渐减小。

8.此外,每个次浇道的上游端的横截面积可以有利地小于接合部下游的次浇道的横截面积。

9.在这种关系中,次浇道的上游端的横截面积可以进一步沿流动方向逐渐增大。

10.优选地,通过接合部连接的至少一个主浇道或次浇道的最小横截面积小于同一个浇道在距接合部一定距离处的横截面积的75%,优选小于50%。所选择的最佳减少量取决于通过浇道供应的塑料材料的特性等,其目的是至少在接合部之前显著提高所供应的塑料

材料的剪切速率。

11.在本发明的一个特别简单的实施例中,主浇道和次浇道之一或两者由布置在入口模具部分或第二模具部分的抵接侧面上的凹槽形成,或者主浇道和次浇道中的每一个至少在接合部的下游和上游一定距离处由仅布置在入口模具部分或第二模具部分的抵接侧面之一上的凹槽形成。

附图说明

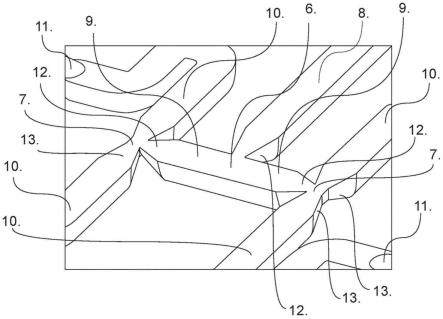

12.图1是示出注射成型模具的一个实施例的原理图。

13.图2是示出图1中的本发明的一个实施例的注射成型模具的一部分的放大图。

14.图3示出了形成图2所示的浇道的一个接合部分的接合芯件的透视图。

15.图4示出了形成图2所示的浇道的另一个接合部分的接合芯件的透视图。

具体实施方式

16.图1示出了一种常规注射成型模具的原理,该常规注射成型模具具有入口模具部分1和以虚线示出的第二模具部分。入口模具部分1和第二模具部分2具有形成分离平面5的抵接表面,该分离平面5也以虚线示出。入口模具部分具有通过浇口14和一组浇道8、9以及一组浇道接合部6、7连接至多个模腔3的入口4。在图1中,模腔3、浇口14、浇道8、9和浇道接合部6、7的设计被示为模制部件的形状,包括浇口、浇道和在这种注射成型模具中生产的模制品/工件。

17.下面将参照如图1所示的注射成型模具的实施例从原理上解释本发明的实施例,但是对于本领域技术人员来说显而易见的是,本发明也可以在各种不同类型的注射成型模具中实施,例如在入口模具部分1与第二模具部分2之间具有中间模具部分的模具。

18.在这种关系中,图2示出了如图1所示的一组浇道的放大部分20,其中浇道接合部6、7分别将主浇道8、9分成次浇道9、10,从而从浇口14延伸的主浇道8被浇道接合部6分成次浇道9,并且,在从浇道接合部7看时,次浇道9现在是主浇道9,它通过浇道接合部7被分成次浇道10。通过这种方式,所述一组浇道可以被再分多次,成为更多的次浇道,浇道的最下游端通过浇道口11连接至模腔3。

19.图3和图4公开了两个接合芯件21、22,每个接合芯件形成如图2所示的浇道接合部6、7,用于将主浇道8、9的最下游端(部分地以虚线示出)分别分成次浇道9、10的最上游端(部分地以虚线示出)。接合芯件被制成适于插入到第二模具部分2中的相应形状的插口中的块体,并且,为了将接合芯件固定在模具部分2中,设有螺纹孔23。这样,例如,在注射成型模具将与其它塑料材料结合使用或者在不同条件下工作时,可以用具有不同几何形状的其它接合芯件来更换所述接合芯件。

20.根据本发明的原理,为了确保更均匀地填充模腔3,如图3所示,主浇道8的下游端的横截面积相对于该浇道8在上游位置处的横截面积显著减小。在图3所示的实施例中,主浇道8的下游端的延伸段12沿着浇道8中的流动方向逐渐减小,并且刚好在主浇道被分成两个次浇道9的接合部6之前具有最小的横截面。

21.同样,在图4所示的实施例中,图3中的次浇道9变成了主浇道9,其中,主浇道9同样在其最下游位置处具有显著减小的横截面,该位置正好在接合部7之前,在该处主浇道9被

分成两个次浇道10。但是,在此实施例中,每个次浇道10在其最上游端具有最小的横截面积,并且每个次浇道10的上游端的延伸段13处的横截面沿着流动方向逐渐增大。

22.根据上文的说明,对于本领域技术人员来说显而易见的是,除了附图中所示的实施例之外,本发明可以在许多不同的实施例中实施。例如,如上文所述,本发明的原理也可以用于在入口模具部分1与第二模具部分2之间具有中间模具部分的成型工具、或者配有热浇道系统的成型工具、甚至是配有热浇道和冷浇道的组合的成型工具。此外,对于本领域技术人员来说显而易见的是,所述浇道系统可以包括更多或更少的模腔,这些模腔需要更多或更少的浇道和接合部以将塑料材料分配到模腔中。

技术特征:

1.一种配置成安装在用于自动模制塑料工件的注射成型设备中的注射成型模具,所述注射成型模具在其闭合位置包括形成一组模腔的至少两个独立模具部分,并且其中所述独立模具部分包括入口模具部分和第二模具部分,所述入口模具部分具有用于从所述注射成型设备注射液态塑料的模具入口,并且其中所述模具部分具有面向公共模具分离平面的抵接侧面,并且其中所述抵接侧面形成在模具入口与模腔之间延伸并将熔融流体导引至模腔的一组浇道,并且其中这组浇道包括多个接合部,每个接合部将从该接合部向上游延伸的主浇道的下游端分成两个或更多个从该接合部向下游延伸的独立的次浇道,并且其中主浇道的下游端的延伸段的横截面积小于接合部上游的主浇道的横截面积,并且小于次浇道的最大横截面积。2.如权利要求1所述的注射成型模具,其中主浇道下游端的整个延伸段或至少该延伸段最上游端的横截面积沿着流动方向逐渐减小。3.如权利要求2所述的注射成型模具,其中主浇道的下游端的延伸段的最下游端具有一致的横截面积,该横截面积小于接合部上游的主浇道的横截面积。4.如权利要求1、2或3所述的注射成型模具,其中每个次浇道的上游端的延伸段的横截面积小于接合部下游的次浇道的横截面积。5.如权利要求2所述的注射成型模具,其中主浇道的上游端的延伸段的最上游端具有一致的横截面。6.如权利要求5所述的注射成型模具,其中次浇道的整个上游端或至少该上游端的延伸段的横截面积沿着流动方向逐渐增大。7.如前述权利要求中的一项或多项所述的注射成型模具,其中通过接合部连接的至少一个主浇道或次浇道的最小横截面积小于同一个浇道在距接合部一定距离处的横截面积的75%,优选小于50%,最优选小于20%。8.如权利要求1或2所述的注射成型模具,其中主浇道和次浇道都由仅布置在入口模具部分或副模具部分的抵接侧面之一中的凹槽形成。9.如权利要求1或2所述的注射成型模具,其中主浇道和次浇道中的每一个至少在接合部下游和上游一定距离处由仅布置在入口模具部分或第二模具部分的抵接侧面之一中的凹槽形成。10.如前述权利要求中的一项或多项所述的注射成型模具,其中主浇道的下游端和次浇道的上游端布置在芯件中,该芯件能够可释放地附接至入口模具部分或形成主浇道和次浇道的其余部分的第二模具部分。

技术总结

一种注射成型模具,其配有形成一组模腔的至少两个独立的模具部分、以及一组在模具入口之间延伸并将熔融液流导引至模腔的浇道(8、9、10),并且这组浇道(8、9、10)包括多个接合部(6、7),每个接合部(6、7)将从该接合部(6、7)向上游延伸的主浇道的下游端分成两个或更多个从该接合部(6、7)向下游延伸的独立的次浇道,并且其中主浇道的下游端的延伸段的横截面积小于接合部(6、7)上游的主浇道的横截面积。7)上游的主浇道的横截面积。7)上游的主浇道的横截面积。

技术研发人员:J.G.科瓦奇

受保护的技术使用者:乐高公司

技术研发日:2020.12.18

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。