:

1.本发明属于双辊薄带连铸技术领域,具体涉及一种双辊薄带连铸辊面清理方法和装置,将传统的一个大的刷辊分解为数个间隔排列的小刷辊,并增加小刷辊的摆动,提高了清理效果和清理效率。。

背景技术:

2.双辊薄带连铸技术典型的生产工艺为:熔融的钢水均匀地布流在两个相向旋转,通水冷却的铸辊和陶瓷材料的挡板所围成的空间中形成熔池,钢水在辊面凝固,并在两个铸辊之间轧制形成薄带钢。双辊薄带铸轧工艺取消了连铸(又名铸锭)、粗轧、热连轧及相关的加热、切头等一系列常规工序,将亚快速凝固技术与热加工成型两个工序合二为一,大幅度缩短了钢铁材料的生产工艺流程。双辊薄带铸轧工艺具有节约能耗50%以上、节约设备投资约70%等优点。

3.熔融的钢水在结晶器表面冷却的过程非常快,一些氧化物或其他杂质会析出附着到结晶器表面,这些物质冷态比较难以清除。这些物质会影响结晶器表面的传热均匀性,影响结晶器表面的光洁度,从而引起板带钢表面缺陷。结晶器铜基体的表面在旋转的过程中,由于受到反复的冷热冲击,表面会形成一层氧化膜,这层氧化膜会极大的影响结晶器的传热效率,造成结晶器表面温度升高从而因二次结晶等原因造成结晶器强度、传热性能下降。

4.为了防止上述原因引起的产品质量缺陷,需要对结晶辊表面进行清理。现有的清理方法是使用可旋转的钢刷辊对结晶辊表面进行清理,例如中国专利cn201110253468.8公开了一种一种双辊薄带连铸辊面清理方法和装置,双辊薄带连铸机的每一个铸辊采用两根上下设置的毛刷辊清理其表面,其中至少有一根毛刷辊的旋转方向与铸辊相同,铸辊的线速度恒定且大于铸辊转速,辊面清理装置通过固定在铸辊轴承座上的液压缸控制毛刷辊与铸辊之间的距离或压力,通过控制此压扁量介于毛化后的铸辊辊面平均凹坑深度的1-10倍之间,保证辊面清理的效率;中国专利cn201510641051.7公开了一种薄带连铸结晶辊辊面清理装置及清理方法,辊面清理装置包括两根毛刷辊,分别平行结晶辊布置,且位于在每根结晶辊非熔池侧的上下设置;毛刷辊呈圆柱状,其外周植有细长金属丝作为刷毛;毛刷辊两端部设置有轴承座;轴承座后部分别设置有压力传感器;两电机,分别联接所述两根毛刷辊;两液压缸,通过压力传感器作用在轴承座上,带动毛刷辊贴紧或离开结晶辊;液压缸上设位移传感器;清理方法包括按照较小的缓坡斜率逐步提高毛刷辊施加在结晶辊辊面上的顶紧力,直至达到目标值,浇铸作业铸轧力波动不超过投入辊面清理装置前的5%;中国专利申请cn202010926640.0公开了一种薄带连铸的辊面清理装置及其控制方法和控制装置,该辊面清理装置主要包括:位于主动结晶辊一侧的第一刷辊和第二刷辊;位于从动结晶辊一侧的第三刷辊和第四刷辊;与各个刷辊分别连接的第一气缸至第八气缸;各个气缸的公共有杆腔进气管路设置有压力气动比例阀;各个气缸的各自无杆腔进气管路分别设置有流量气动比例阀;压力气动比例阀和各个流量气动比例阀分别与plc控制器连接;中国专利cn200610025066.1公开了一种连铸辊辊面清理方法及其装置清理方法:在浇铸初期,毛刷

辊装置压在连铸辊表面,位移传感器赋初始值为x0;如果系统发给传感器改变位移的偏差信号,它就会驱使液压缸动作达到新的位移值x=x0 δx;系统对连铸辊辊面温度进行扫描,将扫描曲线与设定的目标曲线进行对比,趋势一致,则在现有的毛刷辊装置压紧力条件下继续清理,趋势异常,则验证是否连铸辊的冷却水温度也出现异常,如果异常,控制器会根据公式计算毛刷辊需要的位移偏差量并发给位移传感器,其驱动液压缸动作,控制程序继续循环,如果没有异常,需对辊面温度扫描曲线的数据进行滤波处理,控制器根据滤波后的数据计算清理装置所需的液压缸位移变动偏差量,然后驱使液压缸进行相应的动作。但是现有装置和方法均存在以下缺点:(1)钢刷清理过程中造成结晶辊表面形成较深的沟槽缺陷,影响结晶辊的冷却效率;(2)清理效率较低;(3)结晶辊表面处理均匀度不够。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的缺点,提供一种双辊薄带连铸辊面清理方法和装置,将传统的一个大的刷辊分解为数个间隔排列的小刷辊,并增加小刷辊的摆动,提高了清理效果和清理效率。

6.为了实现上述目的,本发明提供一种双辊薄带连铸辊面清理方法,具体步骤包括:

7.(1)在每根结晶辊非熔池侧上下设置两组清理组件,每组清理组件包括沿结晶辊轴向排布的数个清理机构;每个清理机构包括刷辊、纵向给进机构和角度摆动机构;

8.(2)在清理辊面过程中,设置每个刷辊的纵向给进量、往复摆动角度大小及速度;每个清理机构利用纵向给进机构使刷辊贴近或离开结晶辊表面,利用角度摆动机构使刷辊能够在面向结晶辊方向进行往复摆动;实现对结晶辊辊面的快速有效的清理。

9.进一步地,每个清理机构还包括轴向往复机构,轴向往复机构能使刷辊在平行结晶辊轴向方向作直线往复运动。

10.进一步地,所述刷辊的轴向直线往复运动的速度为10-300mm/s,轴向直线往复运动距离为两个刷辊的间隔距离l 80mm。

11.进一步地,所述刷辊的纵向给进量为1-5mm。

12.进一步地,所述刷辊的摆动角度为0-90

°

,摆动速度为1-60

°

/s。

13.进一步地,所述刷辊的转速为300-3000r/min。

14.进一步地,所述刷辊为钢刷或者千叶轮,所述千叶轮的目数为100-600目之间,宽度为30-60mm之间。

15.本发明还提供一种双辊薄带连铸辊面清理装置,主体结构包括在每根结晶辊非熔池侧上下沿结晶辊轴向排布的数个清理机构,每个清理机构包括刷辊、纵向给进机构和角度摆动机构;角度摆动机构使刷辊能够在面向结晶辊方向进行往复摆动;纵向给进机构使刷辊进行贴近或离开结晶器辊面的纵向运动。

16.进一步地,装置还包括轴向往复机构,轴向往复机构能使刷辊在平行结晶辊轴向方向作直线往复运动。

17.本发明与现有技术相比,将传统的一个大的刷辊分解为数个间隔排列的小刷辊,解决了现有刷辊接触力度不一样的问题,能够根据结晶辊局部的表面情况控制对应的小刷辊的接触力度,提高清理效果;通过增加小刷辊的左右摆动,使结晶辊表面从多方向进行交叉清理,通过小刷辊的直线往复运动,有效覆盖了结晶辊的表面,避免出现清理空白点;本

方法有效提高了结晶辊的表面清理效率,提高了结晶辊表面光洁度的均匀性,且局部可调节;降低了结晶辊的表面光洁度,从而提高了结晶器的冷却效率。

附图说明:

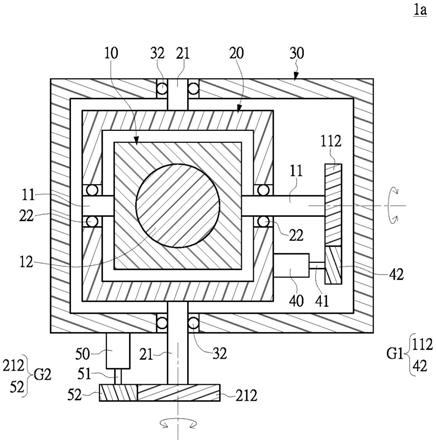

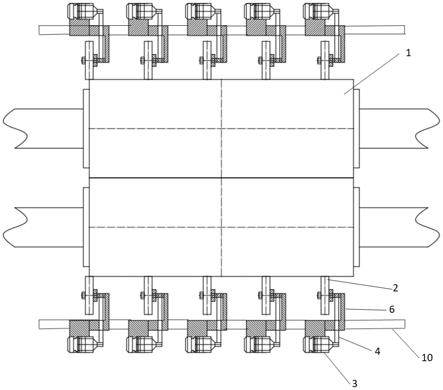

18.图1为本发明涉及的双辊薄带连铸辊面清理装置的总体结构原理示意图。

19.图2为本发明涉及的双辊薄带连铸辊面清理装置的侧面结构原理示意图。

具体实施方式:

20.下面通过具体实施例并结合附图对本发明作进一步说明。

21.实施例1:

22.本实施例涉及一种双辊薄带连铸辊面清理方法,具体为:

23.(1)在每侧结晶辊非熔池侧上下设置两组清理组件,每组清理组件包括沿结晶辊轴向间隔排布的数个清理机构;每个清理机构包括刷辊、纵向给进机构、轴向往复机构和角度摆动机构;

24.(2)在清理辊面过程中,设置每个刷辊的纵向给进量、轴向直线往复运动速度及距离、往复摆动角度大小及速度;每个清理机构先利用纵向给进机构使刷辊贴近或离开结晶辊表面,然后利用轴向往复机构使刷辊在平行结晶辊轴向方向作直线往复运动,刷辊作直线往复运动的同时,利用角度摆动机构使刷辊能够在面向结晶辊方向进行往复摆动;实现对结晶辊辊面的快速有效的清理。

25.所述刷辊的轴向直线往复运动的速度为10-300mm/s,轴向直线往复运动距离为两个刷辊的间隔距离l 80mm;l为两个刷辊的间隔距离。

26.所述刷辊的纵向给进量为1-5mm。

27.所述刷辊的摆动角度为0-90

°

,摆动速度为1-60

°

/s。

28.所述刷辊的转速为300-3000r/min。

29.所述刷辊为钢刷或者千叶轮。

30.所述千叶轮的目数为100-600目之间,宽度为30-60mm之间。

31.实施例2:

32.本实施例涉及一种双辊薄带连铸辊面清理装置,主体结构包括在每根结晶辊1非熔池侧上下沿结晶辊轴向间隔均匀排布的数个清理机构,每个清理机构包括刷辊2、纵向给进机构、轴向往复机构和角度摆动机构7,刷辊2与电机3通过皮带4进行传动实现刷辊转动;刷辊2和电机3均固定在支撑架6上;辊刷2、电机3及皮带4作为一个整体通过角度摆动机构7实现左右往复摆动;角度摆动机构7底部设置有与纵向导轨8配合使用的第一滑块5;纵向给进机构包括纵向导轨8和伺服电机,纵向导轨8位于角度摆动机构7的下方支架9的顶端;支架9的底部设置有与横向导轨10配合使用的第二滑块11;轴向往复机构包括横向导轨10和伺服电机,横向导轨10平行于结晶辊1轴向方向;横向导轨10的长度大于结晶辊1的长度;刷辊2、电机3及角度摆动机构7作为一个整体通过纵向给进机构的伺服电机在纵向导轨8上进行贴近或离开结晶器辊面的纵向运动;辊刷2、电机3、纵向导轨5、角度摆动机构7及支架9作为一个整体通过轴向往复机构的伺服电机在横向导轨10上沿结晶器轴向方向进行往复运动。

33.所述刷辊2为千叶轮。

34.所述角度摆动机构7为轴承,轴承与刷辊2常规连接,轴承带动刷辊2左右往复摆动;轴承的驱动力可以来自电机3,也可以单独设置伺服电机驱动轴承。

35.所述双辊薄带连铸辊面清理装置还包括外部的控制系统,精确控制每个清理机构的纵向给进量、转动角度和横向往复距离。

36.所述每个清理机构可单独控制,也可统一控制。

37.实施例3:

38.本实施例为实施例1所述方法和实施例2所述装置的效果应用。

39.通过设置不同的摆动角度,检测结晶辊(铜辊)表面的粗糙度变化,结果如表1所示。从表1可以看出,与传统的未摆动的清理方式相比,在相同条件下,千叶轮的摆动能够降低铜辊表面的粗糙度,随摆动角度的增大,降低铜辊表面粗糙度的效果越好。

40.表1不同摆动角度处理铜辊表面的粗糙度变化

41.千叶轮宽度目数给进量/mm转速r/min摆动角度/

°

粗糙度ra/μm304001.5200000.22304001.5200050.21304001.52000100.2304001.52000150.19304001.52000200.17304001.52000250.16

42.通过设置不同的给进量,检测结晶辊表面清洗效果变化,结果如表2所示。从表2可以看出,在相同条件下,给进量越大,结晶辊消耗量越大,即清理的效果越好。

43.表2不同给进量与清理效果之间的关系

44.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。