1.本实用新型涉及机械加工技术领域,特别涉及一种胀罐模的芯轴推杆加工专用分度研磨器。

背景技术:

2.胀罐模具是生产制罐的模具,胀罐模顾名思义是通过模具的模仁径向膨胀运动将产品成型。模仁是通过芯轴推杆的轴向运动将模仁进行径向运动的。

3.胀罐模主要是用于生产奶粉、蛋白粉等罐制品的铁质品罐体生产。芯轴推杆的形状结构和加工精度关系到产品质量,其会直接影响模仁胀出来的产品内腔形状及精度,同时也会影响芯轴的使用寿命,因芯轴推杆的加工方法、加工精度及工装治具的制造使用对产品的质量起着至关重要的作用。

4.芯轴推杆的加工一般是车铣复合机床或加工中心机床,由于推杆是锥面刀具加工产生的刀纹不是延轴线的纹路,使用中流畅性不好,再者锥面对中心线的对称度满足不了产品使用要求,刀具磨损需要频繁更换刀具产生误差。

技术实现要素:

5.本实用新型的目的是为了解决现有车铣复合和加工中心机床设备不适用于芯轴推杆的加工技术问题,提供一种芯轴推杆加工采用的专用分度研磨器,通过在平面磨床上加工锥面,能够实现磨削方向延轴线方向加工。由于推杆加工的定位基准都是已两端孔定位保证了基准的一致性,对称度稳定准确。

6.本实用新型为实现上述目的所采用的技术方案是:一种胀罐模的芯轴推杆加工专用分度研磨器,其特征在于:包括底座定位组、可动定位组、分度组三部分,所述可动定位组安装在所述底座定位组的右侧,根据推杆的长度不同在产品装夹时进行定位调整,所述分度组安装在所述底座定位组的左前侧,对产品进行分度;

7.所述底座定位组包括主板底座、左端定位座、左顶尖,所述左端定位座安装在主板底座的左端,左顶尖安装在左端定位座的顶尖固定孔内;

8.所述可动定位组包括t形键、右端可动定位座、右侧顶尖滑块、右侧滑块板、右顶尖松紧调整块、右顶尖、换位销,所述右侧滑块板安装在右侧顶尖滑块的下方,所述右顶尖松紧调整块安装在右端可动定位座的右侧,右侧顶尖滑块安装在右端可动定位座上方,t形键安装右端可动定位座的下方,换位销安装在右端可动定位座的移动定位孔内,起移位后定位作用;

9.所述分度组包括专用分度盘、分度定位销座、分度销、分度销内簧,所述分度销内簧安装在分度销内部,作用是在产品加工中分度时分度销有弹性收缩,起到自动锁紧作用,所述分度销安装在分度定位座上的销定位孔内,在孔内作伸缩运动对分度盘进行锁紧定位,所述专用分度盘安装在芯轴推杆的基准定位部,起到链接芯轴推杆的作用,分度时带动芯轴推杆进行分度。

10.所述主板底座的右侧面上有用于可动定位组移动调整位置定位的换位销孔,所述换位销孔通过螺丝与t形键连接锁紧;所述主板底座的左侧有用于分度定位销座定位锁紧的定位销孔,分度定位销座可根据专用分度盘的位置进行左右位置调整并通过销钉锁定;所述左端定位座与主板底座之间用销钉定位后使用内六角圆柱头螺钉拧紧。

11.所述右侧滑块板用圆柱头螺钉固定紧安装在右侧顶尖滑块的下方,所述右顶尖松紧调整块用圆柱头螺钉固定锁紧安装在右端可动定位座的右侧,所述右侧顶尖滑块用圆柱头螺钉固定安装在右端可动定位座上方,所述t形键用圆柱头螺钉连接于右端可动定位座的下方。

12.所述专用分度盘的分度槽可根据产品要求的分度数量及角度进行制造;所述分度销末端安装分度销帽,起到分度时手动拉动分度销的作用。

13.本实用新型芯轴推杆的专用分度研磨器通过更换专用分度盘实现芯轴推杆的各种角度的分度调整。分度精度高能够轻易保证分度的精度,由于专用分度盘是对单独一种产品专用分度,结构简单可快速变换角度位置的定位。推杆加工时的定位基准都是两端顶尖孔定位,形位公差保证的非常好,所以本实用新型的专用分度研磨器操作方便,实用性强,可提高加工效率30%以上,从而提高了加工能力及市场占有率。

附图说明

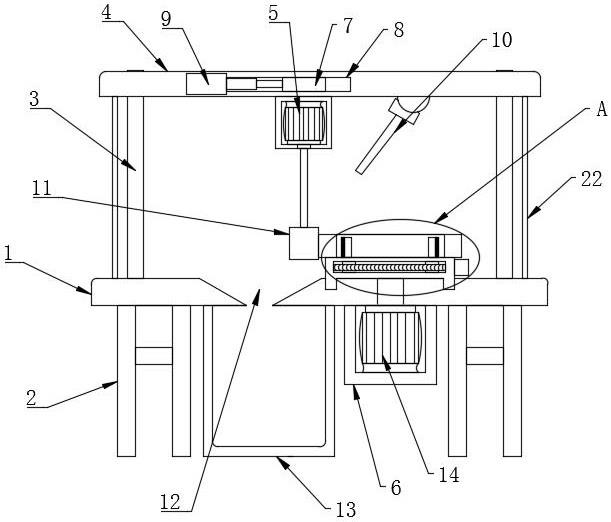

14.图1为本实用新型加工芯轴推杆的专用分度研磨器的结构图(主视图)。

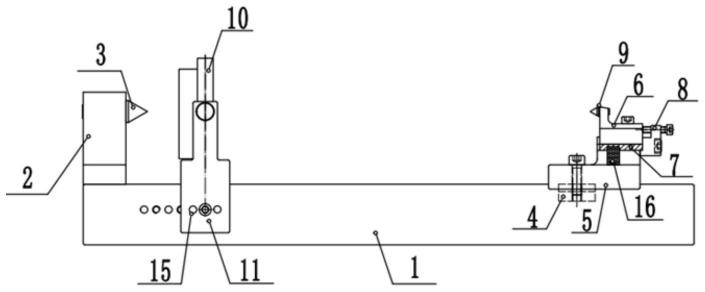

15.图2为本实用新型加工芯轴推杆的专用分度研磨器的结构图(侧视图)。

16.图3为图1的底座定位组结构图。

17.图4为图1的可动定位组结构图。

18.图5为图1的分度组结构图。

19.图6为本实用新型加工的芯轴推杆的结构视图一。

20.图7为本实用新型加工的芯轴推杆的结构视图二。

21.图8为本发明加工芯轴推杆的大端扁尺寸值的平行面示意图。

22.图9为本发明加工芯轴推杆的锥面角度面和大端扁长度尺寸值的示意图。

23.图中:1主板底座、2左端定位座、3左顶尖、4 t形键、5右端可动定位座、6右侧顶尖滑块、7右侧滑块板、8右顶尖松紧调整块、9右顶尖、10专用分度盘、11分度定位销座、12分度销、13分度销内簧、14分度销帽、15销钉、16换位销、17正弦磁台、18磁台角度调整块;

24.b定位扁、c定位扁长度、d大端扁、e大端扁长度、f锥面角度、g定位圆杆、h推杆长度、i锥杆长度、j排气孔、k大端外圆、p排气横孔。

具体实施方式

25.下面结合附图和实施例对本实用新型进行详细说明,但本实用新型并不局限于具体实施例。

26.实施例1

27.如图1-5所示,一种胀罐模芯轴推杆加工专用分度研磨器,包括:底座定位组、可动定位组、分度组三部分。

28.底座定位组包括:主板底座1、左端定位座2、左顶尖3。左端定位座2安装在主板底

座1的左端上,用销钉定位后使用内六角圆柱头螺钉拧紧。左顶尖3安装在左端定位座2的顶尖固定孔内。主板底座1是分度研磨器的基座是支撑整个系统的核心。左端定位座2和左顶尖3构成分度研磨器的机头,起到产品左端定位孔的定位作用。

29.可动定位组包括:t形键4、右端可动定位座5、右侧顶尖滑块6、右侧滑块板7、右顶尖松紧调整块8、右顶尖9、换位销16,可动定位组构成尾座系统。作用是根据芯轴推杆的长度不同可以调整尾座的位置。右侧滑块板7安装在右侧顶尖滑块6的下方用圆柱头螺钉固定紧构成滑动机构。右顶尖松紧调整块8安装在右端可动定位座5的右侧用圆柱头螺钉固定锁紧。右侧顶尖滑块6安装在右端可动定位座5上放,用内六角圆柱头螺钉固定。t形键4安装右端可动定位座5的下方用内六角圆柱头螺钉连接。换位销16安装在右端可动定位座5的移动定位孔内,起移位后定位作用。可动定位组构成的尾座系统安装在主板底座1的右端根据芯轴推杆的长度不同对长度距离调整和定位。

30.分度组包括:专用分度盘10、分度定位销座11、分度销12、分度销内簧13、分度销帽14、销钉15。分度销内簧13安装在分度销12内部作用是在产品加工中分度时分度销有弹性收缩,起到自动锁紧作用。分度销12安装在分度定位销座11上的销定位孔内,分度销12在销孔内作伸缩运动对专用分度盘10进行定位锁紧。分度销帽14是安装完分度销12后将分度销帽14拧紧,起到专用分度盘10转到角度时手动拉开分度销12的作用。专用分度盘10是安装在芯轴推杆的基准定位部,起到链接芯轴推杆分度的作用。分度组构成定位分度系统,安装在主板底座1的左前方,可根据芯轴推杆类的产品分度定位基准位置不同,分度系统可以左右调整位置对芯轴推杆进行分度的作用。

31.专用分度研磨器的可动定位组构成的尾座系统由于顶尖结构原因,加工芯轴推杆时如延芯轴推杆轴线方向磨削,专用分度研磨器在正弦磁台上使用磁台调整,角度范围只允许0到14度以内,不能大于14度否则砂轮磨到右侧顶尖滑块6。如果没有磨削的研磨方向要求可以将正弦磁台旋转90度,这样磨削纹路于推杆轴线形成90度方向,正弦磁台的角度调整范围允许0到25度。

32.本实用新型专用分度研磨器使用时,根据产品长度调整可动定位组系统时,松开 t形键4上的内六角圆柱头螺钉拔出换位销16,后移可动定位组系统然后将芯轴推杆放到专用分度研磨器上,将可动定位组前移顶尖顶到芯轴推杆右端孔内,然后将换位销16插入定位孔内,将t形键4上螺钉拧紧。芯轴推杆安装到专用分度研磨器上后要转到芯轴推杆检查推杆的顶紧程度来调整右顶尖松紧调整块8上的螺钉对推杆的松紧进行调整然后锁紧右侧顶尖滑块6上的螺钉即可。

33.本实用新型的专用分度研磨器设计精巧,结构简单,操作方便,十分灵活实用性强,可提高加工效率30%以上,从而提高了加工能力及市场占有率。

34.实施例2

35.一种胀罐模的芯轴推杆加工方法,先将芯轴推杆的两段阶梯圆杆的第一段定位圆杆加工成,再在定位圆杆上加工定位扁,然后在第二段圆锥杆上加工多面锥,如图6-图7所示,具体包括以下步骤:

36.s1:芯轴推杆外形粗加工两段圆杆,具体步骤为:

37.(1)将推杆的外形加工,通过普通车床进行钻孔及装夹顶车,将大端扁d、推杆长度h、锥杆长度i、定位圆杆g、排气横孔p尺寸粗加工,注意大端扁d按大端外圆k尺寸加工,外形

留量0.3-0.5mm。

38.(2)将推杆锥度面上的排气孔j加工,通过在铣床上用万能分度头的卡盘上装夹钻各孔。同时将第一段杆的定位扁b及定位扁长度c粗加工留量0.5mm。

39.s2:外圆磨床加工第一段圆杆及锥部的大端面,具体步骤为:

40.将推杆装夹到外圆磨床的工作台两顶尖之间,进行第一段定位圆杆g尺寸的粗磨和精密,圆柱度公差控制在0.005mm以内,然后将锥度大端面擦平垂直度在0.01以内。装夹前要对推杆两端顶尖孔研磨,保证圆度及定位精度。

41.s3:平面磨床加工第一段圆杆上的各扁,具体步骤为:

42.将推杆装夹到精密v形治具上加工第一段杆上的定位扁b,注意加工前装夹找正的平行度在0.05mm以内,否则锥度杆上的气孔位置会有偏差影响外观和质量。

43.s4:平面磨床加工第二段锥面,具体步骤为:

44.(1)根据图8所示,加工18等分平面大端扁d:将专用分度研磨器放到机床工作台上,研磨器底座平行于机床工作台的纵向轨道即x轴方向。将专用分度盘安装到芯轴推杆的定位圆杆g尺寸的基准杆上找正锁紧。再将芯轴推杆安装到专用分度研磨器上通过专用分度盘进行旋转分度加工各平面,粗加工、半精加工和精加工。粗加工时要对大端扁d尺寸的所有面都粗加工然后再半精加工和精加工,这样对产品的对称度精度能够很好控制。一般粗加工给半精加工留量0.05-0.08mm左右,半精加工给精加工留量0.005-0.01mm。砂轮选择粗磨用80粒度的cbn砂轮,半精磨用230粒度的cbn砂轮,精磨用800粒度的cbn砂轮。

45.(2)根据图9所示,加工锥面角度f及大端扁长度e值尺寸:将正弦磁台按锥面角度f的角度调整然后安装到机床工作台上,再将专用分度研磨器放到正弦磁台上。正弦磁台和专用分度研磨器都要平行于机床工作台即x轴方向。锥面角度f及大端扁长度e值尺寸加工,首先检验磁台角度是否正确,先任意选择两个对称面进行粗磨再半精磨加工留量0.1mm,同时计算e值尺寸的留量是:0.1/sinf

º

=e留量值。然后进行三次圆检测两对称面锥面角度f是否在公差内及大端扁长度e值尺寸的留量是否正确,如锥面角度f不在公差内进行正弦磁台的角度调整块高度从新调整。正弦磁台的角度进行校正后再进行其它锥面粗磨加工,再进行半精磨加工和精磨加工,加工锥度面的同时保证大端扁长度e值尺寸公差。砂轮选择及留量加工过程同(1)中描述。磨削方式要求也是对芯轴推杆的所有锥度全部粗磨完,再全部半精磨再全部精磨,这样才能非常容易保证对称度和尺寸的一致性。

46.本发明芯轴推杆在专用角度研磨器上完成一系列加工工序过程,专用分度研磨器在正弦磁台上使用磁台调整角度范围只允许0到14度以内,不能大于14度否则砂轮磨到6右侧顶尖滑块。如果没有磨削的研磨方向要求可以将正弦磁台旋转90度,这样磨削纹路于推杆轴线形成90度方向,专用分度研磨器在正弦磁台的角度调整范围允许0到25度。专用研磨器能够满足推杆的不同分度要求,分度方便准确快捷,同时满足产品的研磨方向要求,降低了胀灌模的模仁与芯轴推杆的摩擦力,提高模仁和推杆的使用寿命。

47.以上内容是结合优选技术方案对本发明所做的进一步详细说明,不能认定发明的具体实施仅限于这些说明。对本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出简单的推演及替换,都应当视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。