1.本发明涉及航空发动机装配技术领域,特别地,涉及一种钢丝挡圈拆装装置。

背景技术:

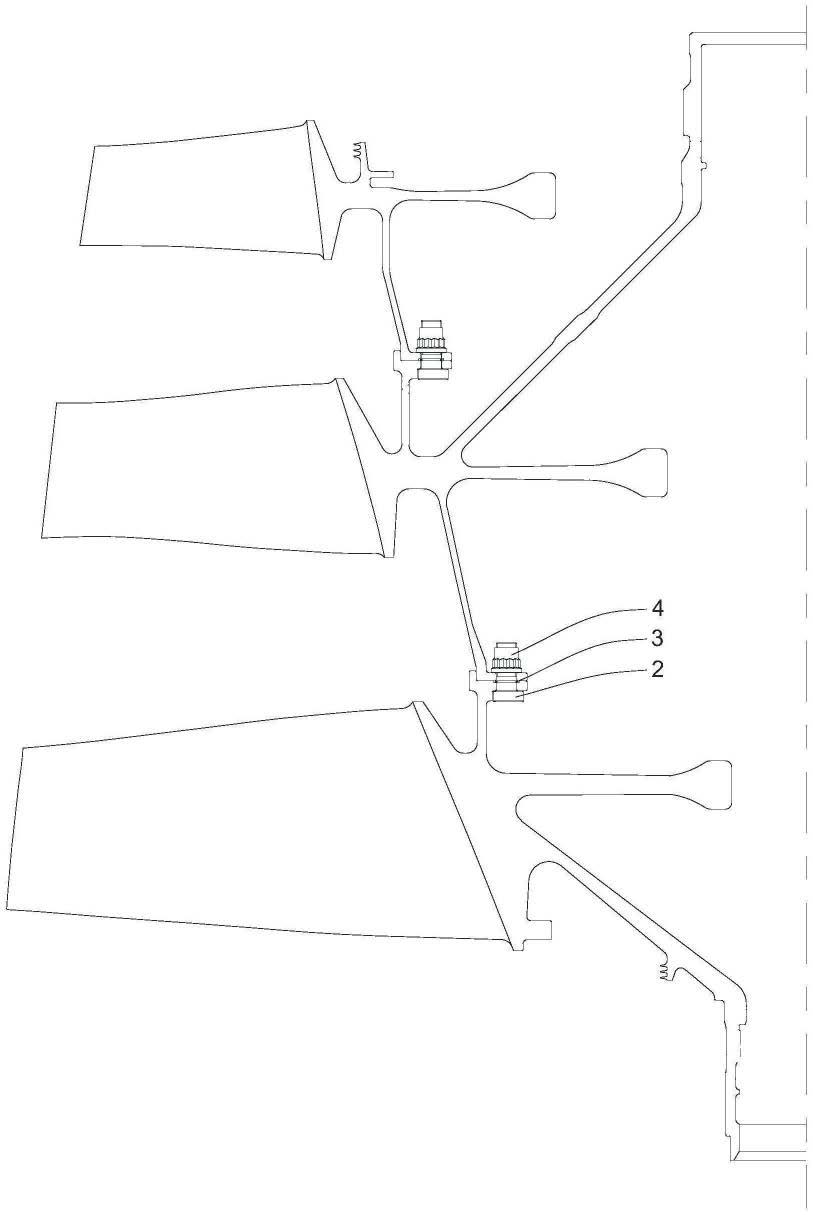

2.结合图1和图2,大型航空发动机的压气机转子通常为数级整体叶片盘式结构,各级叶片之间通过螺栓2和螺母4进行紧固连接,并且需要在螺栓2的挡圈槽21中套设钢丝挡圈3,通过钢丝挡圈3对螺栓2进行轴向限位,从而在装配时避免螺栓2掉落、转动。

3.目前,关于钢丝挡圈的装配方式,都是先将螺栓穿入至螺栓孔中,由一人将特制的螺栓支撑座放置在螺栓头与转子盘轮毂之间将螺栓支撑固定在待安装位置,防止螺栓轴向窜动,再由另外一人使用套筒和锤子将钢丝挡圈冲铆到位。由于螺栓支承座的尺寸需恰好保证螺栓上的挡圈槽全部露出于螺栓孔外,当螺栓支承座的尺寸过小时会导致钢丝挡圈不能装配到位,当螺栓支承座的尺寸过大时会导致其无法放入螺栓头与转子盘轮毂之间的间隙内,并且容易对螺栓和转子盘轮毂产生刮擦,导致产品不合格。其次,由于螺栓的安装位置处于转子轮盘的边缘位置,转子轮盘在边缘位置通常设有较大的圆倒角或斜面结构,导致螺栓支承座无法稳定固定,在使用过程中容易发生移位,造成螺栓掉落,套筒击伤轮盘等情况,需要人工扶稳螺栓支承座,使用极其不便。

技术实现要素:

4.本发明提供了一种钢丝挡圈拆装装置,以解决航空发动机的压气机转子轮盘连接法兰中的螺栓的钢丝挡圈安装困难的技术问题。

5.一种钢丝挡圈拆装装置,用于将钢丝挡圈压装于螺栓外周的挡圈槽内,或者将钢丝挡圈相对螺栓拆出,所述钢丝挡圈拆装装置包括:支撑组件,所述支撑组件用于支撑所述螺栓的头部;拆装组件,所述拆装组件用于套设在所述螺栓的外周并与所述钢丝挡圈可分离地连接;驱动组件,所述驱动组件包括相互铰接的第一驱动手柄和第二驱动手柄,所述第一驱动手柄的第一端与所述拆装组件连接,所述第二驱动手柄的第一端与所述支撑组件连接,所述第一驱动手柄的第二端用于转动地靠近或远离所述第二驱动手柄的第二端,并在转动时驱使所述拆装组件沿所述螺栓移动进而靠近或远离所述支撑组件。

6.优选地,所述拆装组件包括沿圆周方向依次设置的多个弧形压块、套设于所述弧形压块上并将多个弧形压块共同箍紧成环形结构的弹簧,以及与所述弧形压块连接的驱动件,所述驱动件与所述第一驱动手柄连接并用于在所述第一驱动手柄的驱动下带动所述弧形压块沿所述螺栓移动;所述弧形压块朝向所述支撑组件的一端设有勾爪,所述勾爪朝向所述环形结构的轴线延伸设置,从而在所述勾爪远离所述支撑组件的一面形成用于收容所述钢丝挡圈的卡槽,所述勾爪朝向所述支撑组件的一面设有引导斜面,所述引导斜面用于在驱使所述弧形压块朝向所述支撑组件移动的驱动力大于预设值时,抵紧所述钢丝挡圈并在所述钢丝挡圈的反向作用力下将多个弧形压块相互张开,以使所述钢丝挡圈进入所述卡槽内。

7.优选地,所述驱动件包括用于收容所述弧形压块的套筒,所述套筒沿其轴线开设有供所述螺栓穿过的避让孔,所述套筒的第一端设有抵接所述弧形压块远离所述支撑组件一面的第一驱动部,所述套筒的第二端设有抵接所述弧形压块朝向所述支撑组件一面的第二驱动部。

8.更优地,所述套筒的内侧壁与所述弧形压块之间具有间隙。

9.更优地,所述套筒包括与所述第一驱动手柄连接的筒盖和与所述筒盖可拆卸连接的筒身,所述筒身内设有用于收容所述弧形压块的收容腔,所述收容腔朝向所述筒盖的一端设有供所述弧形压块进入所述收容腔内的开口,所述筒盖盖设于所述开口上。

10.进一步地,所述弧形压块包括抵靠于所述第二驱动部上且至少部分结构延伸至所述避让孔中的限位台阶,与所述限位台阶处于所述避让孔中的结构连接并沿所述避让孔的轴线延伸出所述套筒外的连接部,所述勾爪设于所述连接部上。

11.进一步地,所述钢丝挡圈拆装装置还包括用于套设在所述螺栓上的引导套,所述拆装组件用于带动所述钢丝挡圈沿所述引导套滑动。

12.更进一步地,所述引导套的第一端设有用于引导所述拆装组件套上所述引导套外周的第一倒角和/或所述引导套的第二端设有用于引导所述钢丝挡圈进入所述挡圈槽的第二倒角。

13.优选地,所述第一驱动手柄包括依次连接的第一连接臂、第一转接臂和第一驱动臂,所述第二驱动手柄包括依次连接的第二连接臂、第二转接臂和第二驱动臂,所述第一连接臂与所述拆装组件连接,所述第二连接臂与所述支撑组件连接,所述第一转接臂和所述第二转接臂交叉设置并相互铰接;通过所述第一驱动手柄驱使所述拆装组件朝向所述支撑组件移动至极限位置时,以使得所述第一连接臂相对所述第二连接臂平行,并且所述第一驱动臂相对所述第二驱动臂平行。

14.更优地,所述第一驱动臂沿其长度方向间隔设有两个握持部和/或所述第二驱动臂沿其长度方向间隔设有两个握持部。

15.本发明具有以下有益效果:

16.1.本发明提供的钢丝挡圈拆装装置通过驱动组件将支撑组件和拆装组件连接成一体,能够由驱动组件带动支撑组件支撑于螺栓的下方,并由驱动组件带动拆装组件移动地靠近或远离支撑组件,便可完成钢丝挡圈的拆装工序。在驱动组件带动拆装组件移动靠近支撑组件并进行压装钢丝挡圈的过程中,驱动组件还会对支撑组件施加朝向拆装组件的方向的支撑力,从而将螺栓稳定支撑在待安装位置,无需额外设置螺栓支承座对螺栓进行支撑;其次,在驱动组件带动拆装组件移动远离支撑组件并进行拆除钢丝挡圈的过程中,驱动组件也会逐步减轻对支撑组件施加的支撑力,方便同时取出钢丝挡圈和螺栓,结构简单高效,一个人便可完成钢丝挡圈的拆装作业,有效节约了人工成本,提升钢丝挡圈装配的便利性。

17.2.本发明提供的钢丝挡圈拆装装置中的拆装组件由多个弧形压块组成,并通过弹簧将多个弧形压块共同箍紧成环形结构,当驱使弧形压块朝向支撑组件移动的驱动力小于预设值时,弧形压块在弹簧的作用力下保持相互箍紧的状态,从而能够通过弧形压块的外端面将钢丝挡圈压装到位,当驱使弧形压块朝向支撑组件移动的驱动力大于预设值时,弧形压块会被钢丝挡圈推开并使钢丝挡圈进入弧形压块内侧的卡槽,从而能够通过弧形压块

将钢丝挡圈反向钩拉拔出,采用一套拆装组件便可进行钢丝挡圈的压装和拆除两道工序,使用方便快捷,并可有效保护钢丝挡圈,确保钢丝挡圈受力均匀,在拆装过程不会发生变形甚至报废。

18.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

19.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1为现有航空发动机的叶片盘式结构;

21.图2为图1所示的叶片盘式结构中的螺栓与钢丝挡圈的分解图;

22.图3为本发明实施例提供的钢丝挡圈拆装装置的结构示意图;

23.图4为图3所示的钢丝挡圈拆装装置的变化状态图;

24.图5为图3所示的钢丝挡圈拆装装置中的a区域的局部放大图;

25.图6为图3所示的钢丝挡圈拆装装置中的弧形压块的立体图;

26.图7为图3所示的钢丝挡圈拆装装置中的筒盖的剖视图;

27.图8为图3所示的钢丝挡圈拆装装置中的筒身的立体图;

28.图9为图3所示的钢丝挡圈拆装装置中的第一驱动手柄的俯视图;

29.图10为图3所示的钢丝挡圈拆装装置的使用状态参考图。

30.图例说明:

31.1、钢丝挡圈拆装装置;11、支撑组件;111、支撑板;1111、限位槽;12、拆装组件;121、弧形压块;1211、弹簧槽;122、弹簧;123、驱动件;1231、筒盖;1232、筒身;124、勾爪;1241、引导斜面;125、卡槽;126、限位台阶;127、连接部;13、驱动组件;131、第一驱动手柄;1311、第一连接臂;1312、第一转接臂;1313、第一驱动臂;132、第二驱动手柄;1321、第二连接臂;1322、第二转接臂;1323、第二驱动臂;14、引导套;141、第一倒角;142、第二倒角;100、第一驱动部;200、第二驱动部;300、限位凸台;400、限位卡槽;401、第一滑槽;402、第二滑槽;500、第一握持部;600、第二握持部;2、螺栓;21、挡圈槽;3、钢丝挡圈;4、螺母。

具体实施方式

32.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

33.图3至图10共同示出了本发明实施例提供的钢丝挡圈拆装装置,其用于完成航空发动机的压气机转子轮盘连接法兰中的螺栓和钢丝挡圈之间的装配,具体用于将钢丝挡圈压装于螺栓外周的挡圈槽内,或者将钢丝挡圈相对螺栓拆出,由于结构简单且使用方便快捷,一个人便可完成钢丝挡圈的拆装作业,能够节约人工成本,有效提升钢丝挡圈装配的便利性。

34.请结合图3和图4,所述钢丝挡圈拆装装置1包括支撑组件11、拆装组件12和驱动组件13,所述支撑组件11用于支撑螺栓2的头部,所述拆装组件12用于套设在所述螺栓2的外周并与钢丝挡圈3可分离地连接,所述驱动组件13包括相互铰接的第一驱动手柄131和第二

驱动手柄132,所述第一驱动手柄131的第一端与所述拆装组件12连接,所述第二驱动手柄132的第一端与所述支撑组件11连接,所述第一驱动手柄131的第二端用于转动地靠近或远离所述第二驱动手柄132的第二端,并在转动时驱使所述拆装组件12沿所述螺栓2移动进而靠近或远离所述支撑组件11,从而通过所述拆装组件12将所述钢丝挡圈3压装于所述螺栓2外周的挡圈槽21内,或者通过所述拆装组件12将所述挡圈槽21内的钢丝挡圈3拆出。

35.应当理解的是,所述螺栓2由头部和螺杆两部分组成,所述螺栓2的头部用于供扳手等驱动工具卡接,所述支撑组件11用于设置在所述螺栓2的底端并使所述螺纹2的头部能够放置于所述支撑组件11上,所述拆装组件12用于带动所述钢丝挡圈3沿所述螺栓2的螺杆移动。

36.所述钢丝挡圈拆装装置1通过所述驱动组件13将所述支撑组件11和所述拆装组件12连接成一体,能够由所述驱动组件13带动所述支撑组件11支撑于所述螺栓2的下方,并由所述驱动组件13带动所述拆装组件12移动地靠近或远离所述支撑组件11,便可完成所述钢丝挡圈3的拆装工序。在所述驱动组件13带动所述拆装组件12移动靠近所述支撑组件11并进行压装所述钢丝挡圈3的过程中,所述驱动组件13还会对所述支撑组件11施加朝向所述拆装组件12的方向的支撑力,从而将所述螺栓2稳定支撑在待安装位置,无需额外设置螺栓支承座对所述螺栓2进行支撑;其次,在所述驱动组件13带动所述拆装组件12移动远离所述支撑组件11并进行拆除所述钢丝挡圈3的过程中,所述驱动组件13也会逐步减轻对所述支撑组件11施加的支撑力,方便同时取出所述钢丝挡圈3和所述螺栓2,拆装结构简单高效,一个人便可操作完成所述钢丝挡圈3的拆装作业,从而节约人工成本,提升装配便利性。

37.请结合图5和图6,所述拆装组件12包括弧形压块121、弹簧122和驱动件123,所述弧形压块121设有多个,多个弧形压块121沿圆周方向依次设置,所述弹簧122套设于所述弧形压块121上并将多个弧形压块121共同箍紧成环形结构,所述驱动件123与所述弧形压块121连接,所述驱动件123还与所述第一驱动手柄131连接并用于在所述第一驱动手柄131的驱动下带动所述弧形压块121沿所述螺栓2移动。

38.优选地,所述弧形压块121朝向所述支撑组件11的一端设有勾爪124,所述勾爪124朝向所述环形结构的轴线延伸设置,从而在所述勾爪124远离所述支撑组件11的一面形成用于收容所述钢丝挡圈3的卡槽125,所述勾爪124朝向所述支撑组件11的一面设有引导斜面1241,所述引导斜面1241用于在驱使所述弧形压块121朝向所述支撑组件11移动的驱动力大于预设值时,抵紧所述钢丝挡圈3并在所述钢丝挡圈3的反向作用力下将多个弧形压块121相互张开,以使所述钢丝挡圈3进入所述卡槽125内。

39.具体地,所述拆装组件12由多个相互分离的弧形压块121拼接组成,并通过所述弹簧122将多个弧形压块121共同箍紧成环形结构,当驱使所述弧形压块121朝向所述支撑组件11移动的驱动力小于预设值时,所述弧形压块121在所述弹簧122的收缩作用力下保持相互箍紧的状态,从而能够通过所述弧形压块121的外端面将所述钢丝挡圈3压装到位。而当所述钢丝挡圈3压装到位并且处于无法继续下移的状态时,使所述驱使所述弧形压块121朝向所述支撑组件11移动的驱动力大于预设值,所述弧形压块121便可在所述引导斜面1241和钢丝挡圈3的配合下克服所述弹簧122的弹力并相互张开,以使所述弧形压块121被所述钢丝挡圈3推开并使所述钢丝挡圈3进入所述弧形压块121内侧的卡槽125中,从而能够通过所述弧形压块121将所述钢丝挡圈3反向钩拉拔出,采用一套拆装组件12便可进行所述钢丝

挡圈3的压装和拆除两道工序,使用方便快捷,并可有效保护所述钢丝挡圈3,确保所述钢丝挡圈3受力均匀,在拆装过程不会发生变形甚至报废。

40.优选地,所述弧形压块121的外周开设有与所述弹簧122相适配的弹簧槽1211,所述弹簧122嵌设于所述弹簧槽1211内,通过所述弹簧槽1211对所述弹簧122进行限位固定,避免所述弹簧122轴向移动,保证所述弹簧122对所述弧形压块121施加的弹力处于固定值。其次,还能通过所述弹簧122和所述弹簧槽1211之间的相互限位作用,对多个所述弧形压块121进行轴向限位,避免相邻两个所述弧形压块121沿所述环形结构的轴向移动。

41.可选地,在其他实施方式中,所述弹簧122还可设有多个,多个所述弹簧122沿所述环形结构的轴向间隔设置,以对所述弧形压块121长度方向上的不同位置进行箍紧,保证所述弧形压块121的稳定性。

42.在图5中示出,所述驱动件123包括用于收容所述弧形压块121的套筒,所述套筒沿其轴线开设有供所述螺栓2穿过的避让孔,所述套筒的第一端设有抵接所述弧形压块121远离所述支撑组件11一面的第一驱动部100,所述套筒的第二端设有抵接所述弧形压块121朝向所述支撑组件11一面的第二驱动部200。

43.所述驱动件123通过套筒结构收容所述弧形压块121,能够围合成与所述环形结构相适配的柱形腔体,将多个所述弧形压块121进行收容固定,避免所述弧形压块121松脱,还能通过所述第一驱动部100和第二驱动部200共同夹持固定所述弧形压块121,方便高精度带动所述弧形压块121沿所述螺栓2移动。

44.请结合图3和图4,所述套筒的内侧壁与所述弧形压块121之间具有间隙,通过所述间隙作为多个所述弧形压块121相互涨缩的避让空间,方便所述弧形压块121变换不同形态。其次,由于所述第一驱动手柄131的驱动方式为带动所述拆装组件12相对所述第二驱动手柄132转动,即所述拆装组件12的移动轨迹为弧线,会导致所述套筒在转动的过程中无法一直保持相对所述螺栓2同轴的状态,此时通过在所述套筒的内侧壁与所述弧形压块121之间设置间隙,使所述弧形压块121能够沿所述间隙自动调节位置,从而使所述弧形压块121能够保持贴合所述螺栓2的状态。

45.进一步地,所述套筒与所述第一驱动手柄131的第一端铰接,以使所述套筒在沿所述螺栓2移动的过程中能够自行转动地调节方向,更好地适配所述螺纹2。

46.请结合图7和图8,所述套筒包括筒盖1231和筒身1232,所述筒盖1231与所述第一驱动手柄131铰接,所述筒身1232内设有用于收容所述弧形压块121的收容腔,所述收容腔朝向所述筒盖1231的一端设有供所述弧形压块121进入所述收容腔内的开口,所述筒盖1231盖设于所述开口上并与所述筒身1232可拆卸连接。由于所述筒盖1231和所述筒身1232可拆卸连接,能够拆装分离,方便取放所述弧形压块121,便于单独对所述弧形压块121进行维修维护,并在拆装不同类型的钢丝挡圈3时,能够更换不同规格的弧形压块121,提升其适用性。

47.进一步地,所述筒盖1231的底面边缘设有限位凸台300,所述筒身1232朝向所述筒盖1231的端面设有与所述限位凸台300相适配的限位卡槽400,所述限位凸台300可拆卸地插接与所述限位卡槽400内,从而将所述筒盖1231和所述筒身1232连接固定。

48.如图8所示,优选地,所述限位卡槽400包括沿所述筒身1232的轴线方向延伸设置的第一滑槽401和沿所述筒身1232的圆周方向延伸设置的第二滑槽402,所述第一滑槽401

的第一端贯穿所述筒身1232的端面,所述第一滑槽401的第二端与所述第二滑槽402连接,所述限位凸台300用于沿所述第一滑槽401进入所述第二滑槽402的第一端,并在所述筒身1232相对所述筒盖1231转动时驱使所述限位凸台300进入所述第二滑槽402的第二端,通过驱动所述筒身1232相对所述筒盖1231转动的动作便可实现所述限位卡槽400和所述限位凸台300之间的相互固定,连接结构简单高效,方便拆装。

49.更优地,所述限位凸台300沿所述筒盖1231的圆周方向间隔布设有多个,所述限位卡槽400沿所述筒身1232的圆周方向间隔开设有多个,所述限位卡槽400和所述限位凸台300一一对应设置,以保证所述筒身1232和所述筒盖1231之间的连接稳定性。

50.如图6所示,进一步地,所述弧形压块121包括抵靠于所述第二驱动部200上且至少部分结构延伸至所述避让孔中的限位台阶126,与所述限位台阶126处于所述避让孔中的结构连接并沿所述避让孔的轴线延伸出所述套筒外的连接部127,所述勾爪124设于所述连接部127上。通过所述连接部127使所述勾爪124能够延伸出所述套筒的外部,方便所述勾爪124抵接或钩拉所述钢丝挡圈,还能由所述连接部127和所述限位台阶126共同围合成横截面为l型的定位槽,通过所述定位槽卡接所述筒身1232对应所述避让孔的位置,从而将所述勾爪124限位固定于所述筒身1232的中心位置,避免所述勾爪124错位跑偏。

51.如图5所示,所述钢丝挡圈拆装装置1还包括引导套14,所述引导套14用于套设在所述螺栓2的螺杆外周,所述拆装组件12用于带动所述钢丝挡圈3沿所述引导套14滑动,通过所述引导套14包覆所述螺栓2上的外螺纹,避免螺纹结构对所述拆装组件12和所述钢丝挡圈3的移动造成干涉,保证拆装顺畅。

52.可选地,所述引导套14的第一端沿所述螺栓2的轴向延伸出所述螺纹2的端面外并开设有第一倒角141,所述第一倒角141用于引导所述拆装组件12套上所述引导套14的外周,方便套设所述钢丝挡圈3,并且便于将多个所述弧形压块121之间的口径相互张开至与所述螺栓2相适配的状态,使所述弧形压块121与所述钢丝挡圈3完全贴合。

53.可选地,所述引导套14的第二端沿所述螺栓2的轴向延伸至正对所述挡圈槽21的位置,所述引导套14的第二端设有第二倒角142,所述第二倒角142用于引导所述钢丝挡圈3进入所述挡圈槽21内,进一步提升所述钢丝挡圈3拆装的顺畅性。

54.如图5所示,所述支撑组件11包括支撑板111,所述支撑板111的上表面开设有与所述螺栓2的头部相适配的限位槽1111,通过所述限位槽1111卡接固定所述螺栓2并对所述螺栓2进行支撑,避免所述支撑组件11相对所述螺栓2发生移位,保证支撑稳定性。

55.优选地,所述限位槽1111远离所述驱动组件13的一端开设有缺口,方便所述驱动组件13朝向所述螺栓2移动地将所述螺钉2的头部沿所述缺口卡入所述限位槽1111内,并在使用完成后能够沿所述缺口直接取出所述支撑组件11,无需带动所述支撑组件11沿所述螺栓2的轴向移动,有效避免所述支撑组件11对所述螺栓2或者转子盘轮毂产生刮擦。

56.如图3所示,所述第一驱动手柄131包括依次连接的第一连接臂1311、第一转接臂1312和第一驱动臂1313,所述第二驱动手柄132包括依次连接的第二连接臂1321、第二转接臂1322和第二驱动臂1323,所述第一连接臂1311与所述拆装组件12连接,所述第二连接臂1321与所述支撑组件11连接,所述第一转接臂1312和所述第二转接臂1322交叉设置并相互铰接。当所述拆装组件12朝向所述支撑组件11移动至极限位置时,所述第一连接臂1311相对所述第二连接臂1321平行,并且所述第一驱动臂1313相对所述第二驱动臂1323平行,该

结构能够更加省力地驱动所述拆装组件12相对所述支撑组件11移动,并方便确认所述拆装组件12的状态,以确保所述钢丝挡圈3压装到位,并方便施力反向钩拉所述钢丝挡圈3。

57.如图9所示,所述第一驱动臂1313沿其长度方向间隔设有两个握持部,两个握持部分别为第一握持部500和第二握持部600,所述第一握持部500设于所述第一驱动臂1313的中段位置,所述第二握持部600设于所述第一驱动臂1313远离第一连接臂1311一端的端部位置,以使所述第一握持部500和第二握持部600对应的力臂长度不同,从而使操作人员通过所述第一握持部500和第二握持部600分别对所述拆装组件12施加的力度不同,在压装所述钢丝挡圈3时可握持所述第一握持部500以减少转动幅度,避免压装力度过大而导致所述钢丝挡圈3进入所述卡槽125内,在拆除所述钢丝挡圈3时可握持所述第二握持部600以提升压力,保证所述钢丝挡圈3能够顺利进入所述卡槽125内。

58.进一步地,所述第二驱动臂1323沿其长度方向间隔设有两个握持部,所述第二驱动臂1323上的握持部与所述第一驱动臂1313上的握持部一一对应设置,即所述第二驱动臂1323和所述第一驱动臂1313对称设置,方便使用,并且方便加工成型。

59.如图10所示,本发明提供的钢丝挡圈拆装装置1能够应用于航空发动机的压气机转子轮盘连接法兰中的螺栓和钢丝挡圈之间的装配作业,结构小巧灵活,方便拆装钢丝挡圈,拆装过程不受转子盘轮毂的干扰,不会磕碰损伤转子盘轮毂。

60.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。