1.本发明属于增材制造技术领域,具体而言涉及一种激光熔覆沉积同步冷喷涂复合增材制造系统与方法。

背景技术:

2.增材制造过程中,材料往往存在强烈的物理、化学变化以及复杂的物理冶金过程,同时伴随着复杂的形变过程,以上过程影响因素众多,涉及材料、结构设计、工艺过程、后处理等诸多因素,这也使得增材制造过程的材料—工艺—组织—性能关系往往难以准确把握,形性的主动、有效调控较难实现。

3.激光熔覆沉积是一种基于快速原型制造基本原理的增材制造技术,以金属粉末为原材料,采用高能量的激光作为能量源,按照预定的扫描路径,将同步送给的金属粉末进行逐层熔化,快速凝固和逐层沉积,从而实现金属零件的直接制造的技术。但由于其特殊的冶金过程,涉及材料、结构、多种物理场和化学场的多因素、多层次和跨尺度耦合的极端复杂系统,所得零件的组织容易产生柱状晶显著、组织的不均匀等问题。围绕这一问题,现有技术已经开展了大量探索性研究,从增材制造工艺本身、添加强化颗粒细化晶粒及利用磁场、电场等手段进行微观组织的调控,试图解决增材制造冶金组织问题。

4.美国banerjee等利用激光立体成型技术成功制备出ti-tib和ti6al4v-tib复合材料,tib增强体可以均匀分布在沉积态合金内,并可以在一定程度上细化组织。通过添加形核剂是从增加形核质点来实现组织改善,但添加形核剂会影响合金成分,对于合金成分要求严格的合金也不适合。

5.沈航、王维等人的研究表明在熔覆过程中复合超声振动可降低熔覆过程中相邻层间的温差,增强了熔池对流且熔池温度场更加均匀稳定,使得熔覆层组织均匀、晶粒有效细化、残余应力减小,气孔尺寸和数量显著减小。然而通过熔覆过程中复合超声振动的效果有限,且晶粒细化效果不明显。

技术实现要素:

6.本发明目的在于针对于激光熔覆沉积过程组织容易产生柱状晶显著、组织的不均匀等问题,提供一种激光熔覆沉积同步冷喷涂复合增材制造系统,结合冷喷涂处理,调控激光熔覆沉积冶金组织的形态,显著提高激光熔覆沉积制造零构件的使用性能,实现构件力学性能和疲劳寿命的改善。

7.根据本发明目的的第一方面提出一种激光熔覆沉积同步冷喷涂复合增材制造系统,包括基板、3d打印系统、冷喷涂系统以及送粉系统;

8.所述送粉系统,用于向基板的打印表面送粉;

9.所述3d打印系统,包括激光熔覆头,所述激光熔覆头被设置成按照预设的轨迹移动并熔融基板表面的粉末,沉积形成熔覆层,并通过自下而上生长的方式逐层沉积,直到完成工件成型;

10.所述冷喷涂系统,被设置用于对所述3d打印系统成型的每一层熔覆层进行冷喷涂处理,通过生成超音速的气体-粉末双相射流,高速撞击熔覆层。

11.在可选的实施例中,所述送粉系统包括第一送粉装置,所述第一送粉装置通过至少一路送粉管连接至所述激光熔覆头,通过同轴送粉或者旁轴送粉的方式向基板表面输送粉末。

12.在可选的实施例中,所述冷喷涂系统包括载气装置、第二送粉装置、气体加热装置以及拉瓦尔喷嘴;第二送粉装置与气体加热装置通过各自独立的管路连接至拉瓦尔喷嘴;

13.通过载气装置将高速气体分成两路,其中第一路输送至第二送粉装置作为粉末的载气,通过第二送粉装置向拉瓦尔喷嘴送粉;第二路经过气体加热装置加热后作为加速气体,送至拉瓦尔喷嘴,经过拉瓦尔喷嘴产生超音速的气体-粉末双相射流,朝向熔覆层撞击。

14.在可选的实施例中,所述拉瓦尔喷嘴设置有前置的汇流室,所述第二送粉装置与气体加热装置通过各自独立的管路与所述前置的汇流室连通,送粉气体与加速气体在前置的汇流室混合后,再经拉瓦尔喷嘴缩放产生超音速的气体-粉末双相射流。

15.根据本发明目的的第二方面提出一种激光熔覆沉积同步冷喷涂复合增材制造方法,包括以下步骤:

16.根据打印工件的三维模型规划激光熔覆头的打印路径以及切片分层,获得增材制造的成型工艺,包括激光扫描路径参数和沉积参数;

17.所述3d打印系统的激光熔覆头根据上述成型工艺,按照预设的轨迹移动并熔融基板表面的粉末,沉积形成熔覆层,并通过自下而上生长的方式逐层沉积,直到完成工件成型;

18.其中,再每一层熔覆层沉积后,通过所述冷喷涂系统生成超音速的气体-粉末双相射流,高速撞击熔覆层,对每一层熔覆层进行冷喷涂处理,促使第i层熔覆层中形成再结晶晶粒,并且再结晶晶粒随着第i 1层熔覆层的沉积而长大,从而使熔覆层沿着沉积方向的组织呈现等轴晶区和细晶区的晶粒梯度,其中i=1,2,3,

…

,n-1,n表示沉积层的总数。

19.与现有技术相比,本发明的激光熔覆沉积同步冷喷涂复合增材制造系统的显著有益效果在于:

20.本发明提出的激光熔覆沉积同步冷喷涂复合增材制造系统,对每一层熔覆层进行冷喷涂处理,冷喷涂的粉末材料与打印所用粉末材料相同,且喷涂的材料不发生熔化,其通过预热的压缩气体为加速介质,带动喷涂粉末在喷嘴中加速形成超音速的气-固两相射流,喷涂的固态金属粉末颗粒高速撞击在沉积层上,使熔覆层发生剧烈的塑性变形,从而提供了大量的形核位点,且变形过程颗粒内部极大的应变和极高的应变速率,推动了位错的堆积和演化,促进了超细小的动态再结晶晶粒的形成,导致局部的晶粒发生动态再结晶,而下一层熔覆层沉积的时候,激光产生的高温使得冷喷涂的固态颗粒熔化,且使的塑性变形产生的再结晶晶粒长大,最终晶粒趋于均匀,组织得到细化,从而使构件的力学性能和疲劳寿命的改善。

21.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

22.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

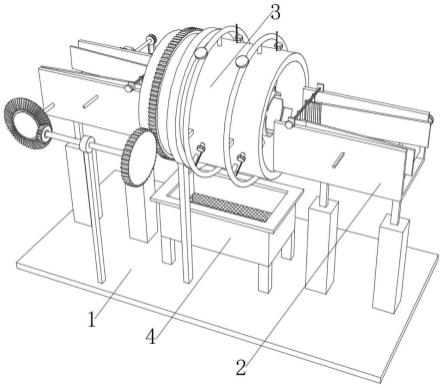

23.图1是本发明的激光熔覆沉积同步冷喷涂复合增材制造系统的结构示意图。

24.图2是本发明的激光熔覆沉积同步冷喷涂复合增材制造系统的打印工艺流程图。

25.图3是本发明的激光熔覆沉积同步冷喷涂复合增材制造系统实现打印组织内部调控的示意图。

具体实施方式

26.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

27.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施。

28.结合图1-3,在本发明示例性的实施例中,提出一种激光熔覆沉积同步冷喷涂复合增材制造系统,包括基板10、3d打印系统20、冷喷涂系统30和送粉系统40。

29.3d打印系统20为同轴送粉打印系统,或者旁轴送粉打印系统,本领域技术人员可根据实际情况设置,在此不做限定。

30.图1所示的示例中,以同轴送粉激光熔覆3d打印系统为例。

31.送粉系统40可采用市售的多路送粉器,作为第一送粉装置,经由激光熔覆头21向基板10的表面送粉,例如钛合金或铝合金等金属/合金粉末,以形成粉斑。

32.例如,在一些实施例中,第一送粉装置通过至少一路送粉管连接至所述激光熔覆头21,通过同轴送粉或者旁轴送粉的方式向基板10表面输送粉末。

33.激光熔覆头21被设置成按照预设的轨迹移动并在基板上形成激光光斑以熔融基板10表面的粉末,沉积形成熔覆层,并通过自下而上生长的方式逐层沉积,直到完成工件成型。图1中标号22表示熔池,标号23表示熔覆层。

34.冷喷涂系统30,包括载气装置31、第二送粉装置32、气体加热装置33以及拉瓦尔喷嘴34;第二送粉装置32与气体加热装置33通过各自独立的管路连接至拉瓦尔喷嘴34。

35.通过载气装置31将高速气体分成两路,其中第一路输送至第二送粉装置32作为粉末的载气,通过第二送粉装置32向拉瓦尔喷嘴34送粉;第二路经过气体加热装置33加热后作为加速气体,送至拉瓦尔喷嘴34,经过拉瓦尔喷嘴34产生超音速的气体-粉末双相射流,朝向熔覆层撞击。

36.在可选的实施例中,载气装置31可采用高压气体装置,载气压力为2-5mpa,载气流量40-50nm3/min。

37.在可选的实施例中,气体加热装置33对载气的预热温度为400℃-700℃。

38.在可选的实施例中,冷喷涂系统30被设置成整体与一控制系统进行装配,例如装配至机械臂或者机器人的工作轴,控制系统被设置成在3d打印系统完成每一层熔覆层的打

印后,控制冷喷涂系统30以预设的方式向下方熔覆层11进行冷喷涂,使固态的金属粉末颗粒高速撞击使熔覆层发生剧烈塑性变形,提供了大量的形核位点,促进超细小的动态再结晶晶粒的形成。

39.结合图2-3所示,在图1实施例的激光熔覆沉积同步冷喷涂复合增材制造系统的基础上,通过复合激光熔覆和冷喷涂工艺实现工件的打印,调控和改善打印件的内部组织,提高成型件的质量。

40.作为可选的实施方式,基于前述实施例的激光熔覆沉积同步冷喷涂复合增材制造系统的激光熔覆沉积同步冷喷涂复合增材制造工艺方法包括以下步骤:

41.根据打印工件的三维模型规划激光熔覆头21的打印路径以及切片分层,获得增材制造的成型工艺,包括激光扫描路径参数和沉积参数;

42.3d打印系统20的激光熔覆头21根据上述成型工艺,按照预设的轨迹移动并熔融基板10表面的粉末,沉积形成熔覆层,并通过自下而上生长的方式逐层沉积,直到完成工件成型;

43.其中,再每一层熔覆层沉积后,通过冷喷涂系统30生成超音速的气体-粉末双相射流,高速撞击熔覆层,对每一层熔覆层进行冷喷涂处理,促使第i层熔覆层中形成再结晶晶粒,并且再结晶晶粒随着第i 1层熔覆层的沉积而长大,从而使熔覆层沿着沉积方向的组织呈现等轴晶区和细晶区的晶粒梯度,其中i=1,2,3,

…

,n-1,n表示沉积层的总数。

44.在优选的实施例中,等轴晶区的晶粒尺寸为30-50μm。

45.在优选的实施例中,细晶区的晶粒尺寸为5-10μm。

46.在优选的实施例中,对每一层熔覆层进行冷喷涂处理,在当前熔覆层上得到的喷涂层的厚度为0.1-0.2mm。

47.在优选的实施例中,对每一层熔覆层进行冷喷涂处理时,控制喷涂的合金粉末温度为400℃-700℃。

48.在优选的实施例中,冷喷涂处理的工艺条件如下:

49.采用氮气为工作载气,载气压力为2-5mpa,载气流量40-50nm3/min,载气预热温度为400℃-700℃,送粉装置32的送粉转速为1-5r/min。

50.在优选的实施例中,冷喷涂所用合金粉末与3d打印增材制造采用的粉末材料相同,粒径为10-50μm。

51.在优选的实施例中,送粉增材制造工艺,被设置成根据合金构件参数确定送粉速度和激光功率参数,并根据此设定打印程序以进行构件的打印成型。

52.在优选的实施例中,送粉增材制造工艺如下:

53.送粉3-10g/min,激光功率1000-5000w,扫描速度1-30mm/s,扫描间距1-2mm,氧含量200ppm。

54.应当理解为,本发明的方法适用于金属粉末或者合金粉末,包括但不限于钛合金、铝合金、不锈钢等材质的粉末材料,针对不同的合金材料,打印工艺和冷喷涂工艺参数可根据实际情况进行适当的调整。

55.如图3所示,通过本发明的方法,冷喷涂的高速金属粉末(如图3的b图中标号1所示)撞击熔覆层(图3的a图),使熔覆层产生剧烈的塑性变形(图3的b图中的标号2所示),提供了大量形核位点,导致熔覆层发生动态再结晶(图3的b图中的标号3所示),且消除了熔覆

层产生的残余应力。

56.在下一层熔覆层沉积的时候(图3的c图中的标号1所示),通过激光产生的高温可以使得冷喷涂的固态颗粒熔化,塑性变形产生的再结晶晶粒在后续的加热过程中长大(图3的c图中的标号2所示),最终晶粒趋于均匀,使前一层熔覆层的组织沿着沉积方向的组织呈现等轴晶区(图3的c图中的标号3所示)和细晶区(图3的c图中的标号4所示)的晶粒梯度。

57.通过对每一层熔覆层进行冷喷涂处理,对激光熔覆沉积组织形态进行调控,使得打印完成后的构件不管是表面还是内部的组织都得到了细化和均匀化,抑制缺陷的形成,构件形成等轴晶-细晶的连续循环的梯度组织(图3的d图所示的状态),使得材料的力学性能得到极大的提升。

58.为了便于更好的理解,下面结合具体实例对本发明进行进一步说明,但加工工艺不限于此,且本发明内容不限于此。

59.以下实施例和对比例中,采用tc4钛合金粉末为原料进行构件的打印,平均粒径为53-150μm,成分如表1所示,且冷喷涂使用的粉末与打印原料一致,冷喷涂所用tc4钛合金粉末的平均粒径为10-50μm。

60.表1

61.alvfeocsinti6.02wt.%4wt.%0.15wt.%0.16wt.%0.06wt.%0.04wt.%0.03wt.%余量

62.【实施例1】

63.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺,在送粉的同时输送氮气保护气。

64.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层(0.5mm)。

65.送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm。

66.(3)停止打印后,对步骤(2)形成的熔覆层进行冷喷涂处理,得到一层冷喷涂涂层(控制在0.2mm)。

67.处理过程中tc4粉末的粒径为10-50um、工作载气为氮气、载气压力为2mpa、载气流量45nm3/min、载气预热温度为400℃、送粉器转速为4r/min。

68.(4)在处理后的沉积层上重复(2)、(3),逐层打印和冷喷涂处理,每打印一层都进行冷喷涂处理,直到整个构件(60

×

30

×

10mm)完成打印。

69.(5)封箱打印完成后,待构件完全冷却(3-4小时)打开舱门取出。

70.【实施例2】

71.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺,送粉的同时输送氮气保护气。

72.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层(0.5mm)。

73.送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm。

74.(3)停止打印后,对步骤(2)形成的熔覆层进行冷喷涂处理,得到一层冷喷涂涂层

(控制在0.2mm)。

75.处理过程中喷涂的粉末的粒径为10-50um、工作载气为氮气、载气压力为3mpa、载气流量45nm3/min、载气预热温度为500℃、送粉器转速为4r/min。

76.(4)在处理后的沉积层上重复(2)、(3),逐层打印和冷喷涂处理,每打印一层都进行冷喷涂处理,直到整个构件(60

×

30

×

10mm)完成打印。

77.(5)封箱打印完成后,待构件完全冷却(3-4小时)打开舱门取出。

78.【实施例3】

79.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺,同时输送氮气保护气。

80.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层(0.5mm)。

81.送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm;

82.(3)停止打印后,对步骤(2)形成的熔覆层进行冷喷涂处理,得到一层冷喷涂涂层(控制在0.2mm)。

83.处理过程中喷涂的tc4粉末的粒径为10-50um、工作载气为氮气、载气压力为4mpa、载气流量45nm3/min、载气预热温度为600℃、送粉器转速为4r/min。

84.(4)在处理后的沉积层上重复(2)、(3),逐层打印和冷喷涂处理,每打印一层都进行冷喷涂处理,直到整个构件(60

×

30

×

10mm)完成打印。

85.(5)封箱打印完成后,待构件完全冷却(3-4小时)打开舱门取出。

86.【实施例4】

87.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺,同时输送氮气保护气;

88.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层(0.5mm)。

89.送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm;

90.(3)停止打印后,对步骤(2)形成的熔覆层进行冷喷涂处理,得到一层冷喷涂涂层(控制在0.2mm)。

91.处理过程中tc4粉末的粒径为50um、工作载气为氮气、载气压力为5mpa、载气流量45nm3/min、载气预热温度为700℃、送粉器转速为4r/min。

92.(4)在处理后的沉积层上重复(2)、(3),逐层打印和冷喷涂处理,每打印一层都进行冷喷涂处理,直到整个构件(60

×

30

×

10mm)完成打印。

93.(5)封箱打印完成后,待构件完全冷却(3-4小时)打开舱门取出。

94.【对比例1】

95.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺,同时输送氮气保护气。

96.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层(0.5mm),继续沉积直到

整个构件(60

×

30

×

10mm)完成打印。

97.送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm;

98.(3)封箱打印完成后,待构件完全冷却(3-4小时)打开舱门取出。

99.测试实施例1-4,以及对比例1的tc4钛合金构件的屈服强度、抗拉强度,延伸率,结果如下表所示。

100.样品抗拉强度mpa屈服强度mpa延伸率%实施例111409168.3实施例212159508.9实施例311759418.6实施例411539258.4对比例19708507.8

101.结果表明,实施例1-4的样品,通过对每一层熔覆层的冷喷涂处理,多次冷喷涂处理使得每一层熔覆层内部以及多层熔覆层之间的应力得到改善,细化晶粒组织,提高力学性能。对比例没有采用冷喷涂处理熔覆层,所得构件的力学性能不如冷喷涂处理后的样品。

102.这是由于金属粉末颗粒高速撞击多次直接作用于熔覆层,使基体发生剧烈塑性变形,为合金组织内部位错的重组增值提供了机会与时间,使得合金组织内部形成更加合理、均匀的位错组织,改善内部组织,提高了综合性能。

103.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。