1.本发明属于锁具技术领域,具体涉及一种塑性和钻孔性能优良的中碳葫芦锁用钢及其制备方法。

背景技术:

2.锁具种类很多,葫芦锁属于其中一大类。葫芦锁主要应用于各种防盗门和卧室门锁上,每年需求量极大。目前,我国葫芦锁生产和销售的最大集散地之一—浙江浦江县每年生产的葫芦锁已超过5万吨。葫芦锁主要包括锁体、锁芯和锁头三部分,其中锁体为上窄下宽葫芦状结构,其材质主要为黄铜、不锈钢、锌合金、铝合金等类型。

3.其中,黄铜不易生锈,耐磨性好,但成本高昂;不锈钢耐蚀性能好,但价格昂贵,其钻孔加工过程对刀具磨损大,加工效率低且加工试样表面光洁度差;锌合金价格便宜,但容易折断,安全性差且防锈能力很差,即使厚电镀也容易褪色变黑和腐烂起泡。铝合金质软且轻,价格便宜,易加工,但膨胀系数大,不耐磨且安全性差。因此,以上材料虽然均可用于加工成葫芦锁体,但存在高成本、难加工或安全性差等明显缺陷,极大限制了上述锁体材料的大规模应用。

4.由于葫芦锁体的两头需钻大孔以安装锁芯,因此要求具有较好的钻孔加工性能。公布号为cn101899555a、cn101906597a、cn106947907a和cn107904377a的中国发明专利分别通过优化合金元素成分和轧制、热处理工艺,从而可以获得较高比例的石墨粒子,成功制备出切削性能和冷、热成型性能较好的石墨易切削钢,但所得钢的硬度较高,且钢中易切削相石墨粒子尺寸较小,在进行高速钻孔时仍具有抗力大、排屑慢、钻头升温快等问题,无法满足葫芦锁的连续化钻孔加工要求。

5.公布号为cn113462983a、cn113444976a的中国发明专利通过进一步提高钢中易切削相bi-mn(s,se)或石墨粒子的析出数量和尺寸,从而成功制备出易钻孔且排屑快的锁体用钢,但其所得锁体用钢的塑性较低,在加工成葫芦锁体并进行高速钻大孔时常出现钻孔内壁开裂现象,严重影响了产品质量和合格率。由此可见,开发出一种兼具廉价、易切削且塑性优良的葫芦锁体材料具有重要的应用和推广价值。

技术实现要素:

6.1.要解决的问题

7.本发明的目的在于提供一种塑性和钻孔性能优良的中碳葫芦锁体材料及其制备方法,从而解决现有锁体材料存在成本高、难加工或安全性差等显著缺陷,进而难以真正大规模用于葫芦锁体的制作加工,以及现有其他锁体材料在钻孔加工时易发生开裂的问题。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.本发明的一种塑性和钻孔性能优良的中碳葫芦锁体材料,按质量百分比计包含以下成分:c:0.5%~0.7%,si:0.1%~0.3%,mn:0.6%~1.0%,s:0.15%~0.25%,bi:

0.06%~0.08%,al:1.1%~1.4%,b:0.002%~0.004%。

11.更进一步的,该锁体材料中p:≤0.04%,n:≤0.0035%。

12.本发明通过对钢中的元素组成及含量配比进行优化设计,通过多种元素的协同作用,从而不仅能够提高该锁体材料在钻孔过程中的断屑、排屑能力,同时还能够有效改善材质塑性,使得该材料能够满足葫芦锁体对连续化高速钻大孔的加工要求。具体的,本发明中各元素的添加作用如下:

13.c是葫芦锁体材料中易切削石墨粒子的主要来源,其主要作用为在淬火马氏体低温回火时从铁素体中排出并形成石墨粒子,从而提高葫芦锁的钻孔加工性能。但c含量过高时,不仅会造成石墨由细小弥散状向粗大长条状转变,使钢的脆性加剧,还会降低bi元素在钢中的溶解度。

14.mn可与s结合形成mns易切削相,提高葫芦锁体钻孔过程的断屑能力,但钢中沿晶界析出的mns过多且尺寸过大时会降低钢的高、低温塑性,导致其锻造、热拉拔和钻大孔过程的开裂倾向加剧。

15.bi在葫芦锁体中主要起润滑和熔融脆化作用,提高钻头钻孔过程的断屑、排屑能力和散热速度,以此提高钻孔加工效率并延长钻头寿命。钢中bi含量过高时,大量偏聚于晶界的铋单质会弱化晶界,降低钢的高、低温塑性。此外,葫芦锁体冶炼时其钢中bi的溶解度会随钢中mn含量升高而升高,随钢中c含量升高而降低。

16.因此,本发明对钢中c、mn、s及bi的含量进行严格控制,同时mns、石墨粒子及bi的复合作用,从而可以有效保证所得葫芦锁体材料的加工性能。此外,本发明通过b的添加,一方面可以抑制bi的晶界偏聚,从而降低bi的晶界偏聚对葫芦锁体热塑性的有害影响,避免锻造和热拉拔裂纹的出现;另一方面,钢中少量b的添加还可以提高钢的淬透性,有效预防葫芦锁体用钢淬火裂纹的出现。

17.al也能显著抑制淬火马氏体低温回火时渗碳体的析出,促进碳的石墨化,其在葫芦锁体中的加入量与钢中c和si含量密切相关。n一方面可在高温下与钢中al结合成细小的aln析出相,阻碍晶界移动,抑制奥氏体晶粒的长大,提高葫芦锁体的热塑性,从而避免其在锻造和热拉拔过程开裂,另一方面可作为石墨的形核核心而加速碳的石墨化进程。但钢中n含量较高时会与al结合形成粗大的硬质相aln,反而降低钢的塑性和钻孔性能。

18.si是一种较强的固溶强化元素,适当添加可提高葫芦锁体的强度和安全性,同时si是非碳化物形成元素,能显著抑制淬火马氏体低温回火时渗碳体的析出,但si含量较高会导致钢的塑性降低和硬度升高,不利于轧制和钻孔加工,因此葫芦锁体中si含量控制在0.1%~0.3%。

19.更进一步的,该锁体材料中元素质量百分比si al≥1.4%,从而可以保证固溶在钢中的碳能最大程度转变为易切削相石墨,而不是转变为硬度高,塑性差的渗碳体。

20.本发明的中碳葫芦锁体材料的制备方法,包括冶炼、浇铸和锻造工序,对锻造所得圆棒进行感应加热、热拉拔和淬火处理,然后进行回火处理。目前现有锁体材料的制备通常都需要进行热轧加工,但一方面由于葫芦锁体为不规则形状,采用热轧工艺不便于其成型加工;另一方面也无法有效保证所得锁体的加工性能。

21.本发明以感应加热和热拉拔工艺代替现有热轧工艺,从而既便于葫芦锁体的成型加工,同时还能够促使石墨相粒子的析出。但需要说明的是,热拉拔温度的控制具有重要作

用,本发明优化钢中al、n、b元素含量,并控制热拉拔温度,即淬火温度为a

c3

20℃~a

c3

50℃,从而既有利于石墨化粒子的析出,并保证石墨化粒子更加分散和细小,同时还能够减轻热拉拔、淬火及钻孔过程中的开裂倾向。

22.更进一步的,锻造时,铸锭加热温度为1150℃~1180℃,保温时间为1.5h~2h。

23.更进一步的,圆棒感应加热采用分阶段升温工艺,预热段以5℃/s~8℃/s速度升温至600~650℃;加热段以12℃/s~15℃/s的速度升温至970℃~1000℃;均热段保温时间≥2min。采用本发明的分段式加热方式可以有效避免铸锭加热时表面和心部温差过大而产生大的热应力,造成钢锭加热时开裂。

24.更进一步的,圆棒感应加热后连续热拉拔2道次成葫芦锁形状,单道次变形率为25%~30%。通过2道次热拉拔加工,即可以保证葫芦锁形状的成型要求,同时还可以保证热拉拔温度的控制满足要求。

25.更进一步的,淬火温度为a

c3

20℃~a

c3

50℃,淬火介质为高压冷却水。

26.更进一步的,淬火后置于660~750℃的马弗炉中保温2~5h进行回火;进一步优选的,回火温度为700~720℃,回火时间为2~3h。

27.更进一步的,经回火后将葫芦锁条切成葫芦锁体尺寸并经抛丸处理去除其表面氧化层,即获得最终产品。

28.3.有益效果

29.相比于现有技术,本发明的有益效果为:

30.(1)本发明的一种塑性和钻孔性能优良的中碳葫芦锁体材料,通过控制钢中碳含量,采用中碳钢作为葫芦锁体材料,并对锁体材料中的其他元素组成和配比进行优化设计,通过多种元素的协同作用,从而不仅能够提高该锁体材料在钻孔过程中的断屑、排屑能力,同时还能够有效改善材质塑性,使得该材料能够满足葫芦锁体对连续化高速钻大孔的加工要求。

31.(2)本发明的一种塑性和钻孔性能优良的中碳葫芦锁体材料,一方面增大材料中的mn、s含量,使得葫芦锁体制备过程中形成mns,mns与bi、b复合作用,从而可以有效提高材料的塑性;另一方面,通过适量碳元素的添加使得锁体制备过程中会形成石墨化粒子,并保证石墨化粒子更加分散和细小,因而能够有效保证葫芦锁体的加工性能。

32.(3)本发明的一种塑性和钻孔性能优良的中碳葫芦锁体材料的制备方法,对锻造后的圆棒进行感应加热和热拉拔处理,以替代现有技术中的热轧工艺,从而便于葫芦锁体的加工成型,同时还可以进一步促进石墨化粒子的析出。

33.(4)本发明的一种塑性和钻孔性能优良的中碳葫芦锁体材料的制备方法,通过对热拉拔温度,即淬火温度进行优化控制,从而更加有利于石墨化粒子的析出,并减轻热拉拔、淬火及钻孔过程中的开裂倾向,进一步促进了该葫芦锁体的一体化工业生产顺行。

34.(5)本发明的一种塑性和钻孔性能优良的中碳葫芦锁体材料的制备方法,通过对回火工艺进行优化,从而可以促使基体中晶粒和石墨粒子尺寸同时趋优,有效改善了葫芦锁体成品的室温塑形,因而有利于进一步减轻其高速钻大孔过程的开裂倾向。

附图说明

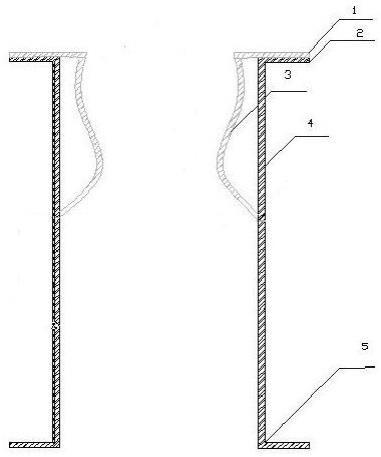

35.图1为实施例1在钻速2000r/min下的短带 粉末状钻屑形貌。

36.图2为对比例1在钻速2000r/min下的短塔形 粉末状钻屑形貌。

37.图3为实施例1制成的葫芦锁体钻大孔后的实物图。

38.图4为对比例1制成的葫芦锁体钻大孔后的实物图。

39.图5为实施例1在925℃保温20min淬火 700℃回火5h后的钢中析出相扫描电镜形貌。

40.图6为实施例1在925℃保温20min淬火 700℃回火5h后钢中bi单质的能谱分析结果。

41.图7为实施例1在925℃保温20min淬火 700℃回火5h后钢中石墨粒子的能谱分析结果。

42.图8为实施例1在925℃保温20min淬火 700℃回火5h后钢中mns的能谱分析结果。

43.图9为实施例1在925℃保温20min淬火 700℃回火5h后钢中aln的能谱分析结果。

具体实施方式

44.黄铜、不锈钢、锌合金和铝合金等材料因具有高成本、难加工或安全性差等显著缺陷,难以真正大规模用于葫芦锁体的制作加工。普通的锁体用钢虽能保证较好的钻孔加工性能,但其钻孔内壁的开裂问题严重影响了产品质量及成材率,也阻碍了其在葫芦锁体上的应用推广。

45.基于以上现状,本发明提供了一种可实现大规模生产的葫芦锁体用钢,该材料既具有廉价、易切削及高安全性等显著优点,又具有优良塑性可保证其高速钻大孔时无内部质量缺陷,从而可完全替代其他葫芦锁体材料。具体的,本发明通过控制材料中的碳含量,同时协同优化钢中的mn、s、bi含量,从而可以实现钢中易切削脆性相(石墨、bi和mns)的多量化、小尺寸控制,不仅提高了其材质钻孔过程的断屑、排屑能力,还改善了材质塑性,使得该葫芦锁体能够满足连续化高速钻大孔的加工要求。同时,本发明还对钢中al、n、b元素的含量进行优化设计,并控制淬火温度为a

c3

20℃~a

c3

50℃,从而可以有效减轻其热拉拔、淬火及钻孔过程的开裂倾向。需要说明的是,上述淬火温度,即热拉拔温度的控制对于保证所得锁体材料的加工性能具有重要作用,通过控制该温度高于奥氏体化温度,更有利于石墨析出,并防止开裂,但温度过高,会导致位错、应变能释放,反而不利于石墨粒子的析出。

46.下面结合具体实施例对本发明进一步进行描述。

47.实施例1

48.本实施例的一种塑性和钻孔性能优良的中碳葫芦锁体材料,其化学成分按质量百分比计为:c:0.65%,si:0.28%,mn:0.74%,p:0.018%,s:0.185%,bi:0.066%,al:1.14%,n:0.0031%,b:0.0026%,其余为fe和不可避免的杂质,同时si al=1.42%,该锁体钢的a

c3

为879℃。

49.本实施例的中碳葫芦锁体材料制备方法,其过程如下:

50.步骤一、按上述成分采用100kg真空感应炉冶炼,并浇铸成直径80mm的圆锭;

51.步骤二、对所浇铸圆锭进行锻造,其铸锭在1150℃的马弗炉中加热并保温2h后锻造成为直径32mm的圆棒;

52.步骤三、锻后圆棒进行感应加热、热拉拔和淬火处理。感应加热采用分阶段升温工艺:先以6℃/s升温速率升温至650℃,随后以12℃/s升温速率升温至1000℃并保温时间

5min,接着进行热拉拔。热拉拔共进行2道次,单道次变形率为28%,材料经第二道次热拉拔后的表面温度控制为915

±

5℃,拉拔后得到标准形状葫芦锁体。热拉拔后的葫芦锁体采用高压冷却水进行快速降温处理。

53.步骤四、淬火后葫芦锁条放入700℃的马弗炉中保温5h进行回火,之后冷却至室温;

54.步骤五、将葫芦锁条切成葫芦锁体尺寸并经抛丸处理去除其表面氧化层,获得中碳葫芦锁体产品。

55.实施例2

56.一种塑性和钻孔性能优良的中碳葫芦锁体材料的化学成分按质量百分比计为:c:0.58%,si:0.17%,mn:0.89%,p:0.025%,s:0.224%,bi:0.074%,al:1.29%,n:0.0028%,b:0.0034%,其余为fe和不可避免的杂质,同时si al=1.46%,该锁体钢的a

c3

为885℃。

57.本实施例的中碳葫芦锁体材料制备方法,其过程如下:

58.步骤一、按上述成分采用100kg真空感应炉冶炼,并浇铸成直径70mm的圆锭;

59.步骤二、对所浇铸的钢锭进行锻造,获得圆棒;

60.锻造时铸锭加热温度为1180℃,保温时间为1.5h,锻后尺寸为直径30mm的圆棒;

61.步骤三、对圆棒进行感应加热、热拉拔和在线淬火;

62.圆棒感应加热采用分阶段升温工艺,预热段以5℃/s速度升温至600℃;加热段以15℃/s的速度升温至970℃;均热段保温时间4min。圆棒感应均热后连续热拉拔2道次成葫芦锁形状,单道次变形率为25%,材料经第二道次热拉拔后的表面温度控制为910

±

5℃,拉拔后得到标准形状葫芦锁体。热拉拔后的葫芦锁体采用高压冷却水进行快速降温处理。

63.步骤四、淬火后葫芦锁条放入660的马弗炉中保温2h进行回火;

64.步骤五、将葫芦锁条切成葫芦锁体尺寸并经抛丸处理去除其表面氧化层,获得最终产品。

65.实施例3

66.一种塑性和钻孔性能优良的中碳葫芦锁体材料的化学成分按质量百分比计为:c:0.62%,si:0.22%,mn:0.83%,p:0.021%,s:0.203%,bi:0.069%,al:1.23%,n:0.0026%,b:0.0030%,其余为fe和不可避免的杂质,同时si al=1.45%,该锁体钢的a

c3

为882℃。

67.本实施例的中碳葫芦锁体材料制备方法,其过程如下:

68.步骤一、按上述成分采用100kg真空感应炉冶炼,并浇铸成直径85mm的圆锭

69.步骤二、对所浇铸的钢锭进行锻造,获得圆棒;

70.锻造时铸锭加热温度为1165℃,保温时间为1.8h,锻后尺寸为直径35mm的圆棒;

71.步骤三、对圆棒进行感应加热、热拉拔和在线淬火;

72.圆棒感应加热采用分阶段升温工艺,预热段以8℃/s速度升温至630℃;加热段以13℃/s的速度升温至985℃;均热段保温时间2min。圆棒感应均热后连续热拉拔2道次成葫芦锁形状,单道次变形率为30%,材料经第二道次热拉拔后的表面温度控制为925

±

5℃,拉拔后得到标准形状葫芦锁体。热拉拔后的葫芦锁体采用高压冷却水进行快速降温处理。

73.步骤四、淬火后葫芦锁条放入750℃的马弗炉中保温2h进行回火;

74.步骤五、将葫芦锁条切成葫芦锁体尺寸并经抛丸处理去除其表面氧化层,获得最终产品。

75.实施例4

76.一种塑性和钻孔性能优良的中碳葫芦锁体材料的化学成分按质量百分比计为:c:0.53%,si:0.12%,mn:0.96%,p:0.034%,s:0.248%,bi:0.079%,al:1.36%,n:0.0032%,b:0.0038%,其余为fe和不可避免的杂质,同时si al=1.48%,该锁体钢的a

c3

为889℃。

77.本实施例的中碳葫芦锁体材料制备方法,其过程如下:

78.步骤一、采用真空感应炉进行冶炼,并浇铸成圆锭;

79.步骤二、对所浇铸的钢锭进行锻造,获得圆棒;

80.锻造时铸锭加热温度为1173℃,保温时间为1.6h,锻后尺寸为直径30mm的圆棒;

81.步骤三、对圆棒进行感应加热、热拉拔和在线淬火;

82.圆棒感应加热采用分阶段升温工艺,预热段以7℃/s速度升温至615℃;加热段以14℃/s的速度升温至975℃;均热段保温时间6min。圆棒感应均热后连续热拉拔2道次成葫芦锁形状,单道次变形率为26%,材料经第二道次热拉拔后的表面温度控制为925

±

5℃,拉拔后得到标准形状葫芦锁体。热拉拔后的葫芦锁体采用高压冷却水进行快速降温处理。

83.步骤四、淬火后葫芦锁条放入720℃的马弗炉中保温2h进行回火;

84.步骤五、将葫芦锁条切成葫芦锁体尺寸并经抛丸处理去除其表面氧化层,获得最终产品。

85.实施例5

86.一种塑性和钻孔性能优良的中碳葫芦锁体材料的化学成分按质量百分比计为:c:0.68%,si:0.24%,mn:0.64%,p:0.015%,s:0.154%,bi:0.063%,al:1.37%,n:0.0025%,b:0.0021%,其余为fe和不可避免的杂质,同时si al=1.61%,该锁体钢的a

c3

为876℃。

87.本实施例的中碳葫芦锁体材料制备方法,其过程如下:

88.步骤一、采用真空感应炉进行冶炼,并浇铸成圆锭;

89.步骤二、对所浇铸的钢锭进行锻造,获得圆棒;

90.锻造时铸锭加热温度为1180℃,保温时间为1.5hh,锻后尺寸为直径32mm的圆棒;

91.步骤三、对圆棒进行感应加热、热拉拔和在线淬火;

92.圆棒感应加热采用分阶段升温工艺,预热段以8℃/s速度升温至650℃;加热段以15℃/s的速度升温至990℃;均热段保温时间3min。圆棒感应均热后连续热拉拔2道次成葫芦锁形状,单道次变形率为26%,材料经第二道次热拉拔后的表面温度控制为915

±

5℃,拉拔后得到标准形状葫芦锁体。热拉拔后的葫芦锁体采用高压冷却水进行快速降温处理。

93.步骤四、淬火后葫芦锁条放入700℃的马弗炉中保温3h进行回火;

94.步骤五、将葫芦锁条切成葫芦锁体尺寸并经抛丸处理去除其表面氧化层,获得最终产品。

95.对比例1

96.本实施例的一种用于钻孔制锁的高碳高铝钢的化学成分按质量百分比计为:c:1.15%,si:0.44%,mn:0.48%,p:0.019%,s:0.034%,bi:0.051%,al:2.17%,n:

0.0042%,ti:0.021%,其余为fe和不可避免的杂质,同时si al=2.61%。

97.性能测试

98.采用锁体专用钻床对葫芦锁体进行连续化自动钻孔(钻头直径为13mm,转数为2000r/min)实验,通过钻屑形状、颜色和钻头头部温度评价材质的钻孔加工性能,通过室温拉伸后的延伸率和断面收缩率评价材质的塑性。采用红外热像仪测量钻头单次钻孔结束后的头部最高温度。采用wdw-100g电子万能试验机对各葫芦锁体材质进行室温拉伸实验。具体检测结果如下表所示。图1和图2分别为实施例1和对比例1在钻速2000r/min下的短带 粉末状和短塔形 粉末状钻屑形貌。图3和图4分别为实施例1和对比例1分别在钻速2000r/min下钻大孔后的实物图。

99.表1本发明各实施例及对比例1的锁体材料钻孔加工性能和塑性

100.试样钻屑形状钻屑颜色钻头头部温度/℃延伸率/%断面收缩率/%实施例1短带 粉末状灰色27342.662.7实施例2短带 粉末状灰色28342.663.4实施例3短带 粉末状灰色27543.765.3实施例4短带 粉末状灰色27843.165.8实施例5短带 粉末状灰色26844.566.6对比例1短塔形 粉末状深黑色27426.445.7

101.通过上表可以看出,实施例1~5所得葫芦锁体钻屑形状为短带 粉末状,钻孔过程钻头温度低至268~283℃,钻屑颜色为灰色,与基体颜色相同,其钻孔性能和对比例1的高碳高铝钢钻孔性能相近,满足葫芦锁体连续化高速钻大孔加工生产要求。但相比对比例1,实施例1~5的锁体材料室温拉伸延伸率和断面收缩率明显更高,分别提高至42.6%~44.5%和62.7%~66.6%,塑性更好,钻大孔过程更不易开裂。

102.更进一步的,对实施例1中锁体材料开展不同淬火 回火工艺的优化实验,以此获得淬火温度、回火温度和回火时间与材质钻孔加工性能和塑性的定量关系,从而最大程度提高其钻大孔加工效率并有效避免开裂。表2为不同淬火 回火工艺下实施例1的钻孔加工性能和塑性数据,具体如下:

103.表2不同淬火 回火工艺下实施例1的钻孔加工性能和塑性

104.[0105][0106]

由表2可知,实施例1获得最优钻孔加工性能和塑性的淬火温度为925℃(a

c3

46℃),回火温度700℃,回火时间2~3h,对应的产品钻屑形貌为短带 粉末状,钻孔过程钻头温度为267~272℃,钻屑颜色为灰色;延伸率和断面收缩率分别提高为45.2%~45.5%和66.3%~67.1%。图5~图9为实施例1在925℃保温20min淬火 700℃回火5h后的钢中析出相扫描电镜形貌及能谱分析结果,可以看出其钢中存在较多0~4μm的bi、石墨、mns和aln粒子。

[0107]

综上所述,本发明通过石墨-bi-mns粒子的协同作用显著降低了基体硬度,提高了基体钻孔过程的断屑、排屑能力,改善了葫芦锁钻孔加工效率及钻头使用寿命;通过合理控制易切削相析出形态和铁素体晶粒尺寸,改善了基体塑性,有效减轻了葫芦锁体大孔高速钻屑过程的开裂倾向,显著提高了葫芦锁体加工成材率。本发明的葫芦锁体材料还可用于易切削零部件的精密化加工和制造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。