1.本发明属于化学、材料技术领域,具体涉及一种仿生防除冰霜材料及其制备方法和在电力通信、风机叶片、机车、航空等户外工程领域中的用途。

背景技术:

2.结冰结霜是普遍存在的自然现象,但是对于电力通信、航天航空、交通运输等领域,冰的粘附和堆积常常会带来严重的安全危害以及重大的经济损失。如输电线结冰引起的断电事故;风机叶片结冰引起的机组寿命损耗;车辆底盘结冰引起的安全事故,飞机结霜引起的飞行事故。

3.材料表面结冰多数是由于过冷水与表面发生碰撞引起的,取决于冰粘附性、水动力条件、表面上的水膜结构以及表面的表面能等诸多因素。目前,控冰技术主要分为两种,第一种是主动除冰法,包括机械除冰法、电热除冰法、化学除冰法等,其缺点是效率低、能耗高、污染环境,难以满足社会需求。第二种是被动防冰法,其是在材料表面涂覆或构建防覆冰涂层,降低材料表面冰的粘附量,典型的是以猪笼草为代表的润滑表面和以荷叶为代表的超疏水表面。对于润滑表面来说,大面积制备困难以及润滑液的消耗及环境污染限制了该表面的发展和广泛应用。超疏水表面在一定程度上能够减缓表面结冰,但是研究发现,超疏水表面对温度具有较强的依赖性,防冰时间较短,且高湿环境下容易失效。一旦结冰后,冰会以“钉扎”的方式附着在材料表面,造成更大的除冰难题。同时,该表面经过几个结冰和除冰循环之后,表面微纳结构会被破坏,冰粘附强度显著增加。最近,一些新的太阳能光热表面展示出了环境友好和节能的防除冰潜力。但目前的设计策略更多地关注光热转换效率,而忽略了热能的有效管理。导致在白天的除冰霜效果优异,而在夜间完全失效。此外,现有防覆冰霜技术普遍存在控冰霜时间短、多次使用防除冰霜效果差、耐机械损伤性差,且受到外界光源的限制等问题。

技术实现要素:

4.为了改善现有技术的不足,本发明提供一种仿生防除冰霜材料及其制备方法和用途,所述仿生防除冰霜材料是通过模仿自然界生物的特殊功能所制备的兼具主动除冰霜和被动防冰霜的材料。所述仿生防除冰霜材料在实现全天候防除冰霜目的的同时还兼具循环利用、高效节能的特点。

5.本发明目的是通过如下技术方案实现的:

6.一种仿生防除冰霜材料,所述仿生防除冰霜材料包括相变释能层和超疏水光热层;其中,所述相变释能层包括微胶囊相变材料和第一高分子树脂;所述超疏水光热层包括疏水改性光热复合纤维材料和第二高分子树脂,所述超疏水光热层涂覆于相变释能层的表面。

7.本发明中,术语“防除冰霜材料”是指具有主动除冰霜和被动防冰霜能力的材料。

8.根据本发明,通过微胶囊相变材料有效防止相变材料的泄露和因相变产生的体积

变化,通过与第一高分子树脂复合,实现了仿生防除冰霜材料内部温控、热量释放的稳定性的提升;利用疏水改性光热复合纤维材料与第二高分子树脂构筑微纳分级多孔网络的超疏水光热层,实现在宽光谱内光的高吸收和高的光-热转化能力。利用超疏水光热层和相变释能层的多元协同作用,使其具有全天候(黑夜和白天)防除冰霜功能。

9.根据本发明,所述相变释能层的厚度为1-200mm,例如为1mm、5mm、10mm、15mm、20mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm、100mm、110mm、120mm、130mm、150mm、170mm、180mm、190mm或200mm,具体可依据工况需求,制成不同形状和厚度的涂层或样块。

10.根据本发明,所述相变释能层在严寒环境下(0℃以下)释放的相变潜热大于70kj/kg,经热循环稳定性测定反复吸热、放热后相变点迁移不超过1℃。

11.根据本发明,所述相变释能层的制备原料包括微胶囊相变材料、第一高分子树脂、第一固化剂和溶剂。

12.根据本发明,所述相变释能层的制备原料包括如下重量百分含量的各组分:

13.微胶囊相变材料,25-75份;第一高分子树脂,15-75份;第一固化剂,1-35份;溶剂,10-50份。

14.优选地,所述相变释能层的制备原料包括如下重量百分含量的各组分:

15.微胶囊相变材料,50-66份;第一高分子树脂,23-50份;第一固化剂,5-11份;溶剂,20-40份。

16.根据本发明,所述相变释能层是通过如下方法制备得到的:

17.将微胶囊相变材料、第一高分子树脂、第一固化剂、溶剂混合均匀,固化,制备得所述相变释能层。

18.其中,所述固化的温度为室温,所述固化的时间为8-24小时。

19.根据本发明,所述微胶囊相变材料具有核壳结构,包括内核和外壳,其中内核为相变材料,外壳为成膜材料。

20.其中,所述相变材料为无机相变材料、有机相变材料或混合相变材料(无机相变材料和有机相变材料混合后形成的相变材料)中的至少一种,固-液相变温区为-30℃-20℃,例如直链烷烃(c

8-20

)、石蜡类、脂肪酸类、多元醇等。在本发明实施方式中,所述相变材料优选十二烷、十三烷、月桂酸甲酯、正癸醇、十四烷、十五烷、十六烷等的一种或几种组合物。

21.其中,所述成膜材料为高分子材料或无机材料,例如聚乙烯、聚丁二烯、聚苯乙烯、聚醚、聚丙烯、聚丙烯酰胺、聚硅氧烷、聚甲基丙烯酸甲酯、聚脲、聚酰胺、异氰酸酯、尿素-甲醛聚合物、三聚氰胺-甲醛聚合物、二氧化硅、碳酸钙、二氧化钛、硅酸钙等中的至少一种。

22.根据本发明,所述微胶囊相变材料可以采用本领域已知的原位聚合、界面聚合方法、界面缩聚或溶胶凝胶法制备得到。

23.根据本发明,所述微胶囊相变材料的粒径为5-150μm。所述微胶囊相变材料中相变材料和成膜材料的质量比为3:7~7:3。所述微胶囊相变材料的焓值大于100kj/kg。所述微胶囊相变材料的焓值保有率大于65%。

24.根据本发明,所述第一高分子树脂选自环氧树脂、聚氨酯、羟基丙烯酸树脂等中的至少一种。所述第一高分子树脂具有定型作用,优选为具有室温固化粘接的作用。

25.根据本发明,所述第一固化剂选自乙二胺、二乙三胺、三乙烯四胺、四乙烯五胺、多乙烯多胺、异佛尔酮二胺、二氨基二环己基甲烷、甲基环戊二胺、双胺甲基环己二胺、间苯二

甲胺、二氨基二苯甲烷、650低分子聚酰胺、651低分子聚酰胺、t31固化剂、593固化剂、氨基树脂、甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)二苯基甲烷二异氰酸酯(mdi)、六亚甲基二异氰酸酯(hdi)等。

26.根据本发明,所述溶剂选自丙酮、无水乙醇、甲苯、二甲苯、苯乙烯、醋酸乙酯、醋酸丁酯、二甲基甲酰胺、多元醇、苯甲醇、丁基缩水甘油醚、1,4-丁二醇二缩水甘油醚、乙二醇二缩水甘油醚、新戊二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、1,6-已二醇二缩水甘油醚等。

27.根据本发明,所述超疏水光热层的厚度为50-250μm,例如为50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、180μm、200μm、220μm、230μm、240μm、250μm,具体可依据工况需求,制成不同形状和厚度的涂层或样块。

28.根据本发明,所述超疏水光热层的接触角大于等于154

°

;滚动角小于等于3

°

;附着力大于1-2级,涂层硬度大于2h。

29.根据本发明,所述疏水改性光热复合纤维材料选自疏水改性的纳米颗粒与碳基光热纤维的复合材料。

30.其中,所述碳基光热纤维选自碳纳米管、纳米碳纤维、富勒烯纳米纤维、黑碳化硅纤维、碳化的羧甲基纤维素等。

31.其中,所述纳米颗粒选自纳米二氧化硅、纳米二氧化钛、纳米硫化铜、纳米磷化铜、纳米二氧化钛、纳米黑磷等任意一种或两种组合物。

32.其中,所述碳基光热纤维表面的官能团包括羰基、羧基和羟基中的任意一种或两种以上的组合,通过上述官能团可将纳米颗粒接枝到所述碳基光热纤维表面,有效增加纤维表面粗糙度,并利于进一步疏水修饰。

33.其中,所述疏水改性的方法为本领域已知的疏水改性方法,例如是与甲硅烷、硅氧烷或硅氮烷进行反应,实现疏水改性。

34.根据本发明,所述疏水改性光热复合纤维材料优选疏水改性的二氧化硅-多壁碳纳米管。

35.其中,所述二氧化硅-多壁碳纳米管是负载二氧化硅的多壁碳纳米管,所述疏水改性的二氧化硅-多壁碳纳米管是对负载二氧化硅的多壁碳纳米管的表面进行疏水改性,例如将二氧化硅-多壁碳纳米管与甲硅烷、硅氧烷或硅氮烷进行反应。

36.其中,所述甲硅烷,例如三甲基氯硅烷。

37.其中,所述硅氧烷可为si(c

1-10

烷基)(oc

1-10

烷基)3,例如正辛基三乙氧基硅烷。

38.其中,所述硅氮烷,例如六甲基二硅胺烷。

39.根据本发明,所述超疏水光热层的制备原料包括疏水改性光热复合纤维材料、稀释剂、第二高分子树脂和第二固化剂。

40.根据本发明,所述超疏水光热层的制备原料包括如下质量百分含量的各组分:

41.疏水改性光热复合纤维材料,10-30份;第二高分子树脂,70-90份;第二固化剂,5-15份;稀释剂,400-800份。

42.其中,所述第二高分子树脂选自氟碳树脂、氟硅树脂、有机硅改性丙烯酸树脂中的一种或几种的混合物。优选的,所述第二高分子树脂固化后制备得到的超疏水光热层的表面能低于25j/m2,具有较好的防污效果。

43.其中,所述第二固化剂选自脂肪族异氰酸酯、脂环族异氰酸酯、芳香族异氰酸酯及其衍生物,例如市售商品n75、n3390、n3375等。

44.其中,所述稀释剂选自二甲苯、甲苯、丁醇、乙酸乙酯、正己烷、环己酮、正丁醇、醋酸异丙酯、乙酸丁酯、异丙醇、丙二醇甲醚、丙二醇乙醚、乙二醇甲醚、丙二醇甲醚醋酸酯、乳酸乙酯中的一种或者几种的混合物。

45.根据本发明,所述超疏水光热层是通过如下方法制备得到的:

46.1)将疏水改性光热复合纤维材料、稀释剂混合,制得均匀的分散液;

47.2)将步骤1)制得的分散液、第二高分子树脂及第二固化剂混合,固化,制备得到所述超疏水光热层涂料。

48.根据本发明,所述超疏水光热层是通过如下方法制备得到的:

49.1)将疏水改性光热复合纤维材料、稀释剂混合,超声0.5h,再搅拌15min,使其充分混合,制得均匀的分散液;

50.2)将步骤1)制得的分散液、第二高分子树脂及第二固化剂混合,固化,制备得到所述超疏水光热层涂料。

51.本发明还提供上述仿生防除冰霜材料的制备方法,所述方法包括如下步骤:

52.1)准备相变释能层,以及制备超疏水光热层的涂料;

53.2)将制备超疏水光热层的涂料涂覆在相变释能层表面,固化、干燥,形成所述仿生防除冰霜材料。

54.根据本发明,步骤2)中,所述固化的温度为室温,所述固化的时间为8-24小时。

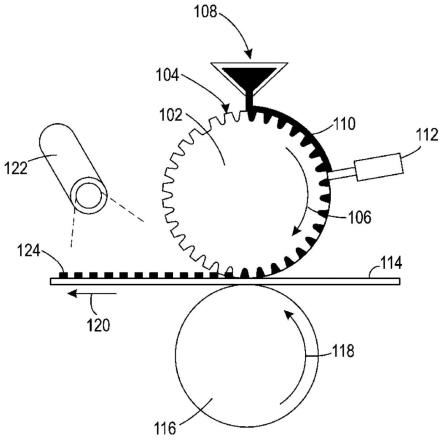

55.根据本发明,步骤2)中,所述涂覆包括喷涂、刷涂、辊涂等中的至少一种。

56.根据本发明,所述仿生防除冰霜材料可应用在电力通信、风机叶片、机车、飞机航空等户外工程领域中的防除冰霜处理。

57.本发明中,所述仿生防除冰霜材料在使用时不需要外加光源和装置就可以实现防除冰霜目的,可以大大拓宽仿生防除冰霜材料对低温疏冰的限制。

58.本发明中,所述仿生防除冰霜材料的研发过程主要是受北极熊三元(毛发-疏水、黑色皮肤-光能转化成热能、脂肪-储存释放热能)协同热管理的启发,运用仿生协同思想,设计出一种新型多元协同的仿生防除冰霜材料,包括超疏水光热层和相变释能层。

59.本发明仿生防除冰霜材料在-15℃~-18℃,湿度20%,在有光照条件下,不会出现结冰现象,无光照条件下,有效延迟结冰8h以上。

60.本发明仿生防/除材料表层具有优异的超疏水性能和光热性能,接触角大于等于154

°

,滚动角小于等于3

°

;用800-1000目砂纸打磨40次后,其接触角仍达到147

°

,滚动角为11.5

°

,有良好的耐久性,能持续提供防冰霜性能和除冰霜性能。其相变释能层,相变过程稳定且可逆,潜热大,有效实现了防除冰霜材料内部控温的稳定性。

61.本发明的有益效果:

62.本发明的仿生防除冰霜材料可以实现超疏水防冰和光热除冰的结合,并协同相变释能层,进一步提升超疏水光热层的控冰效率,达到最佳的防除冰霜效果。白天,阳光照射到超疏水光热层上,会将光能快速转化成热能,提升材料表面温度,利用超疏水表面的自清洁性能,使表面液滴在结冰前自动脱离表面;同时相变层里的微胶囊相变剂持续吸收热量。夜晚,环境温度降低,相变释能层开始释放热量,使材料整体维持在超疏水层结冰温度以

上,继续发挥超疏水结构的防覆冰性能,延长结冰时间。即使有少量覆冰,其光照产生的热量可使材料表面的冰层融化。

63.通过微胶囊相变材料有效防止相变材料的泄露和因相变产生的体积变化,通过与第一高分子树脂复合,实现了仿生防除冰霜材料内部温控、热量释放的稳定性的提升;利用疏水改性光热复合纤维材料与第二高分子树脂构筑微-纳分级多孔网络的超疏水光热层,实现在宽光谱内光的高吸收和高的光-热转化能力。利用超疏水光热层和相变释能层的多元协同作用,使其可全天候(黑夜和白天)具有防除冰霜功能,有效解决太阳能供给失衡的问题,具有较高的循环使用价值。

64.本发明制备方法具有工艺简单、操作方便、可常温固化,易于工业化生产等优点,能够大规模制备防除冰霜材料,利于产业化应用。

65.本发明公开的仿生防除冰霜材料可广泛应用于车辆、飞机、叶片等工程部件防除冰处理,无能耗、低成本且对环无污染。

附图说明

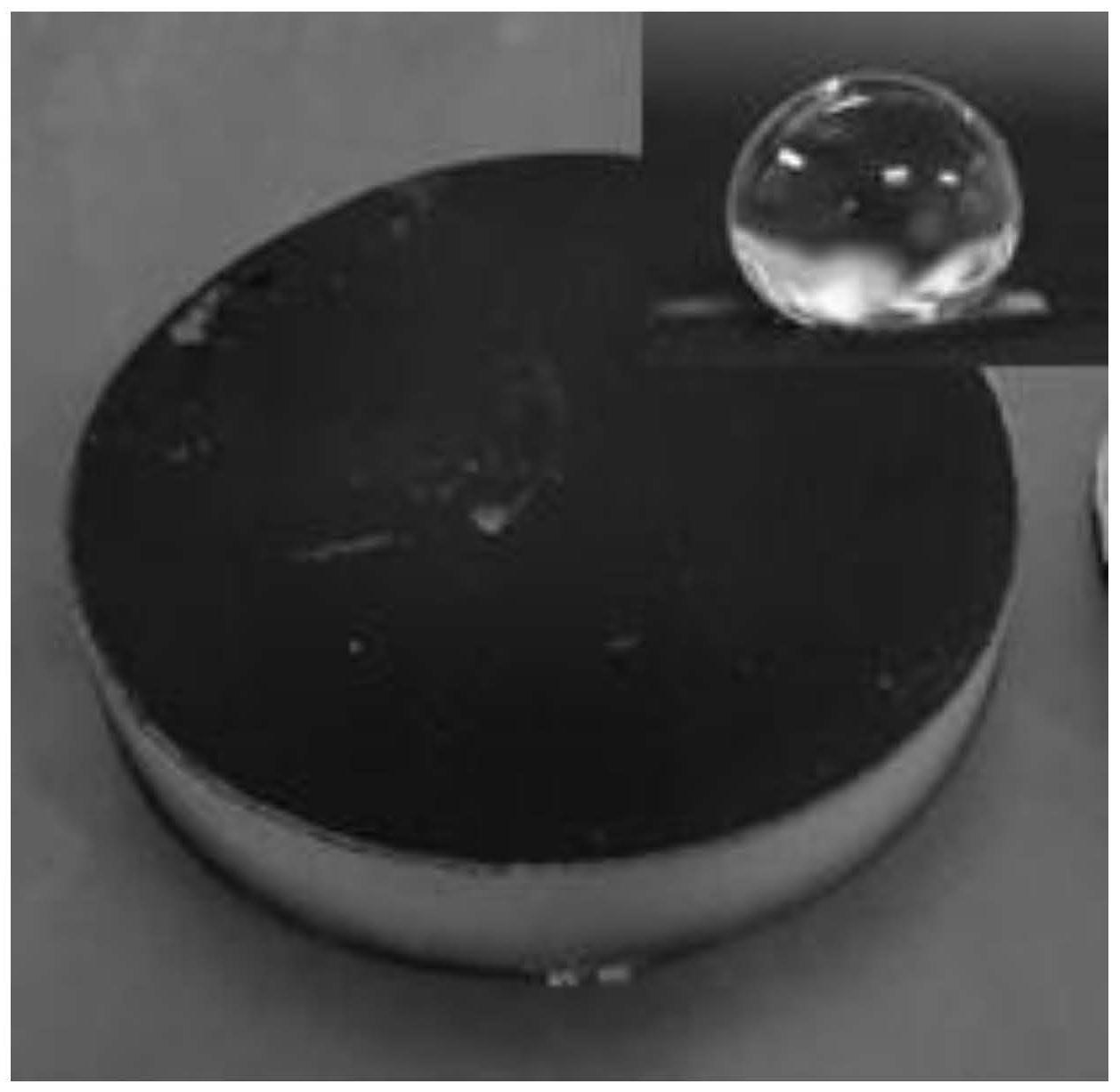

66.图1为本发明实施例2中制得的仿生防除冰霜材料的实物图。

67.图2为本发明实施例2中制备的疏水改性的二氧化硅-多壁碳纳米管的透射电图。

68.图3为本发明实施例2中添加不同含量的疏水改性的二氧化硅-多壁碳纳米管的超疏水光热层的扫描电镜图及接触角图。

69.图4为本发明对比例2-3及实施例2的测试样块的光热效果。

70.图5为本发明实施例2及对比例1、对比例3在-20℃的防除霜性能图。

71.图6为本发明实施例2及对比例3在-30℃经六个加热、冷却循环,表面覆霜量的变化。

具体实施方式

72.下文将结合具体实施例对本发明做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

73.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

74.实施例1

75.以十二烷为内核,二氧化硅(sio2)为成膜材料,采用原位界面缩聚法制备微胶囊化十二烷相变剂。

76.将微胶囊化十二烷相变剂重量份75份,羟基丙烯酸树脂重量份18份,六亚甲基二异氰酸酯重量份7份,二甲苯重量份40份混合均匀,放入圆柱状聚四氟乙烯模具,施加压力为6mpa,室温固化12小时,脱模获得3mm厚的相变释能层。

77.将120mg的羧基多壁碳纳米管粉末分散在150ml乙醇和水的混合溶液(乙醇和水的体积比为145:5)中超声作用0.5h,得到黑色悬浮液。然后在黑色悬浮液中加入2.4ml的正硅酸乙酯,将ph调整为9-10,得到混合物。将混合物放置在250ml特氟龙高压釜中,加热至110℃下保温10h。水热反应后,10000r/min离心分离10min,用甲醇洗涤至少三次,干燥,制备得

到二氧化硅-多壁碳纳米管。

78.将2.0g制备的二氧化硅-多壁碳纳米管加入到50ml乙醇和3ml正辛基三乙氧基硅烷中,将ph调整为9-10,得到混合溶液。将混合溶液置于60℃下搅拌6-8小时,室温放置24小时。然后用乙醇洗涤三次,在150℃下干燥5min,得到正辛基三乙氧基硅烷改性的二氧化硅-多壁碳纳米管复合纤维。

79.将20重量份的正辛基三乙氧基硅烷改性的二氧化硅-多壁碳纳米管复合纤维、600重量份的混合溶剂(二甲苯和乙酸丁酯体积比7:3),超声0.5小时再电动搅拌分散15分钟,使其充分混合,制得均匀的分散液。加入85重量份的氟碳树脂,9重量份的固化剂n75,搅拌15分钟,得到超疏水光热层的涂料。

80.在干燥后的相变释能层表面喷涂配制好的超疏水光热层的涂料,涂层干膜厚度为150μm。

81.实施例2

82.以十四烷为内核,二氧化硅(sio2)为成膜材料,采用原位界面缩聚法制备微胶囊化十四烷相变剂。

83.将微胶囊化十四烷相变剂66重量份,环氧树脂23重量份,异佛尔酮二胺11重量份,二甲苯40重量份混合均匀,放入圆柱状聚四氟乙烯模具,施加压力为4mpa,室温固化12小时,脱模获得5mm厚的相变释能层。

84.二氧化硅-多壁碳纳米管的制备方法同实施例1。

85.将2.0g上述制备的二氧化硅-多壁碳纳米管加入到50ml乙醇和4ml六甲基二硅胺烷中,将ph调整为9-10,得到混合溶液。将混合溶液置于60℃下搅拌6-8小时,室温放置24小时。然后用乙醇洗涤三次,在150℃下干燥5min,得到六甲基二硅胺烷改性的二氧化硅-多壁碳纳米管复合纤维。

86.将15重量份的六甲基二硅胺烷改性的二氧化硅-多壁碳纳米管复合纤维、600重量份的混合溶剂(乙酸乙酯和乙酸丁酯体积比1:1),超声0.5小时,再电动搅拌分散15分钟,使其充分混合,制得分散均匀的分散液。加入90重量份的氟硅树脂,10重量份的n3390,搅拌15分钟,得到超疏水光热层的涂料。

87.在干燥后的相变释能层表面喷涂配制好的形成超疏水光热层的涂料,涂层干膜厚度为100μm。

88.按实施例2方法制备添加不同含量六甲基二硅胺烷改性的二氧化硅-多壁碳纳米管复合纤维含量的超疏水光热层。六甲基二硅胺烷改性的二氧化硅-多壁碳纳米管复合纤维的重量份分别为5份,10份,15份,20份,30份,氟硅树脂重量份90份,n3390的重量份为10份,六甲基二硅胺烷改性的二氧化硅-多壁碳纳米管复合纤维占氟硅树脂 n3390总重量的重量百分比分别为5%,10%,15%,20%,30%。其扫描电镜图及接触角图如图3所示,由图可以看出,随着六甲基二硅胺烷改性的二氧化硅-多壁碳纳米管复合纤维含量的增加,形成的网络孔隙尺寸逐渐减小,孔数逐渐增加,疏水性逐渐增强。

89.按实施例2制得的仿生防除冰霜材料在低温下的光热性能,如图4所示。光源为模拟太阳光(氙灯),光照强度为1kw/m2,-21℃开始对样块进行光照,当升温至30℃度时,关掉光源,用红外成像检测其温度随时间的变化。实施例2含有超疏水光热层和相变释能层,在光照条件下,快速升温;关闭光源,在降温过程中出现了延迟时间平台。对比例2为相同尺寸

的环氧树脂样块,在-21℃下升温降温速度都较为缓慢;对比例3由于喷涂了超疏水光热层,在光照条件下,快速升温,关闭光源,快速降温。

90.实施例3

91.以十三烷/十六烷(质量比1:1)为内核,尿素甲醛树脂为成膜材料,采用原位聚合法制备微胶囊化十三烷/十六烷相变剂。

92.将微胶囊化十三烷/十六烷相变剂50重量份,聚氨酯40重量份,tdi 10重量份,二甲基甲酰胺10重量份,刮涂在马口铁上,室温固化8-12小时,获得2mm厚的相变释能层。

93.二氧化硅-多壁碳纳米管的制备方法同实施例1。

94.将2.0g上述制备的二氧化硅-多壁碳纳米管加入到50ml乙醇和6ml三甲基氯硅烷中,将ph调整为9-10,得到混合溶液。将混合溶液置于60℃下搅拌6-8小时,放置24小时,然后用乙醇洗涤三次,在150℃下干燥5min,得到三甲基氯硅烷改性的二氧化硅-多壁碳纳米管复合纤维。

95.将20重量份的三甲基氯硅烷改性的二氧化硅-多壁碳纳米管复合纤维、600重量份的混合溶剂(二甲苯和乙酸乙酯体积比7:3),超声0.5小时,再电动搅拌分散15分钟,使其充分混合,制得均匀的分散液。加入有机硅改性丙烯酸树脂90重量份,hdi 10重量份,搅拌15分钟,得超疏水光热涂料。

96.在干燥后的相变释能层表面喷涂配制好的超疏水光热层的涂料,涂层干膜厚度为150μm。

97.对比例1

98.相同尺寸的马口铁。

99.对比例2

100.相同尺寸的环氧树脂固化样块。环氧树脂66重量份,异佛尔酮二胺33重量份,二甲苯10重量份混合均匀,放入圆柱状聚四氟乙烯模具,施加压力为4mpa,室温固化12小时,脱模获得5mm厚的相变释能层。

101.对比例3

102.其他操作同实施例2,区别在于相变释能层中不含有微胶囊化十四烷相变剂。

103.对比例4

104.相同尺寸的微胶囊化十二烷与羟基丙烯酸树脂固化相变层样块。

105.将微胶囊化十二烷相变剂75重量份,羟基丙烯酸树脂18重量份,六亚甲基二异氰酸酯7重量份,二甲苯40重量份混合均匀,放入圆柱状聚四氟乙烯模具,施加压力为6mpa,室温固化12小时,脱模获得3mm厚的相变释能层。

106.本发明实施例1及对比例4制备的测试样块放置在-20℃的环境中测试结霜和除霜性能,对比例4由于含有相变材料,在0℃以下的环境下会释放热量,在放置30分钟后出现结霜现象,但由于对比例4不具有光热层,在光照条件下,升温较慢,储能效率较慢,霜也不会融化。实施例1由于具有光热层和相变层,在放置30分钟后一直没有结霜现象。

107.本发明实施例2及对比例1、对比例3制备的测试样块放置在-20℃的环境中对其拍照,如图5所示,其中,第一行为对比例1,第二行为对比例3,第三行为实施例2,从中可以看出,黑暗环境中,对比例1,对比例3制备的测试样块在-20℃放置5min后都出现结霜现象,实施例2由于具有光热层和相变层,在-20℃放置30min后一直没有结霜现象。当用光源对其照

射时,对比例1制备的测试样块照射8min后,霜也没有融化;对比例3在-20℃放置5min后开始出现结冰现象,由于含有超疏水光热层,用光源照射5min,霜开始融化,照射8min,霜完全融化。当关灯时间延长至60分钟,实施例2出现少量结霜,而对比例3出现的霜较多,如图6所示,在-20℃,0.7kw/m2条件开灯关灯6个循环(关灯60分钟、开灯60分钟为1个循环)的覆霜量。

108.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。