1.本发明涉及膜技术领域,尤其涉及一种粘着组合物及具有该粘着组合物的自粘保护膜。

背景技术:

2.保护膜是一种保护产品在生产、加工、运输、贮存及使用过程中不受污染、腐蚀、划伤等的薄膜,广泛应用于消费类及工控类电子显示屏面板上,如手机、电脑、液晶电视、汽车电子、医疗器械等等。

3.透明导电膜可用作液晶显示屏的透明电极和触摸屏,随着显示面板行业的持续发展,透明导电膜的需求也在持续增长。目前,透明导电膜需使用保护膜进行保护,保护膜需满足如下需求:首先,能够防止制程的划伤及异物的混入;其次能够在贴了保护膜的状态下实现制品检验所需的透明度;最后能够在高温状态下贴合或经过热处理工序(如150℃1h2次循环工艺),均表现合适的剥离力,剥离时粘层对粘无白、无残胶及停顿胶印等物性,并且鱼眼少,以避免造成光学部件缺陷。

4.然而,目前使用的保护膜虽然能够实现保护的功能,但其所采用的粘着层通常存在软化点偏低、耐温性不加等问题。一些生产商为提高耐温性,通过添加结晶性pp或pe,但此种方式随着硬度的提高,导致缺乏理想的粘着性。一些生产商为改善粘着性,也会采用乙烯醋酸乙烯脂作为粘着层,但此种粘着层会在热处理时存在有残胶斯不开的问题。另外,一些生产商采用苯乙烯-丁二烯或苯乙烯-异戊二烯共聚物橡胶搭配pe或pp粘着层使用,然而,随着pp/pe量的改变,会出现粘着力稳定性差或残胶顿印或对粘发白等问题,并且膜成为卷状态后解卷性较差。

技术实现要素:

5.本发明的目的在于提供一种粘着组合物,其形成的黏着层具有耐温性高能好,粘着力稳定、易撕开并且无残胶等优点。同时,还提供一种具有该粘着组合物的自粘保护膜。

6.为实现上述目的,本发明提出一种粘着组合物,按照重量百分比计,所述粘着组合物包括:

7.20~40%的α-烯烃嵌段共聚物;

8.10~30%的脂肪族弹性体;

9.20~30%的乙烯不饱和羧酸共聚物;

10.10~30%的间规聚丙烯。

11.优选地,所述α-烯烃嵌段共聚物具有以下性质:

12.熔融指数为5~70g/10min,熔点为130~165℃。

13.优选地,所述脂肪族弹性体具有以下性质:

14.熔融指数为5~20g/10min,熔点为100~150℃。

15.优选地,所述乙烯不饱和羧酸共聚物具有以下性质:

16.熔融指数为2~20g/10min,熔点为80~150℃。

17.优选地,所述间规聚丙烯具有以下性质:

18.熔融指数为2~30g/10min,熔点为120~165℃。

19.优选地,所述α-烯烃嵌段共聚物为熔点在130~165℃、辛烯含量为7~20%的丙烯-辛烯嵌段共聚物。

20.优选地,所述脂肪族弹性体为密度在0.82~0.85g/cm3、熔融指数在5~15g/10min及熔点在120~150℃的饱和脂肪族聚烯烃。

21.优选地,所述乙烯不饱和羧酸共聚物为密度在0.92~0.96g/cm3和/或熔融指数在3~15g/10min和/或熔点在90~105℃的乙烯-甲基丙烯酸共聚物。

22.优选地,所述间规聚丙烯为熔点在120~150℃,重均分子量与数均分子量之比在1.2~3.5,密度在0.86-0.89g/cm3的茂金属间规聚丙烯。

23.本发明还揭示了一种自粘保护膜,包括依次堆叠设置的表层、芯层和粘着层,所述粘着层由上述所述的粘着组合物形成。

24.本发明的有益效果是:

25.本发明所述的粘着组合物的各成分,能够其形成的粘着层具有很好的耐温性能,使粘着层的粘着力随着温度变化较小,且在高温高压加工时,粘着力可以保持在一定范围内,具有易撕开、无残胶的优点,如常温下自粘保护膜的粘着力为1~10gf/25min,150℃温度2小时后粘着力为2~20gf/25min。同时,粘着组合物的各成分,还能够使其形成的粘着层具有厚度均匀,洁净度高,无杂质,外表平滑,低晶点等优良特性。

附图说明

26.图1是本发明一实施例中自粘保护膜的结构图。

具体实施方式

27.下面将结合本发明的附图,对本发明实施例的技术方案进行清楚、完整的描述。

28.由于现有技术中,一些保护膜的粘着层存在耐温性不佳,粘着力稳定性差,停顿胶印,对粘发白等问题,本发明所揭示的粘着组成物所形成的粘着层能够解决上述问题,具有耐温性好的优点,具体表现为粘着度随着温度和时间的变化较小,同时,还具有易撕开、无停顿胶印、无对粘发白等优点。

29.本发明所揭示的一种粘着组合物,按照重量百分比计,包括20~40%的α-烯烃嵌段共聚物、10~30%的脂肪族弹性体、20~30%的乙烯不饱和羧酸共聚物和10~30%的间规聚丙烯。

30.上述粘着组合物中,将α-烯烃嵌段共聚物的重量百分比设置为上述范围,可提高粘着组合物形成的粘着层的耐温性,一方面使粘着层的粘着力随着温度变化较小,同时使自粘着层在高温高压加工时,粘着力可以保持在一定范围内,易撕开并且无残胶。将脂肪族弹性体的重量百分比设置为上述范围,同样可提高粘着组合物形成的粘着层的耐温性。将乙烯不饱和羧酸共聚物的重量百分比设置为上述范围,可提高粘着组合物形成的粘着层的贴合性。将间规聚丙烯的重量百分比设置为上述范围,提高耐温性的同时提高洁净度。

31.上述粘着组合物中,各成分的含量比例,可使粘着组合物形成的粘着层的耐温性

高,使其粘着力随着温度变化较小,且在高温高压加工时,粘着力可以保持在一定范围内,易撕开并且无残胶,如常温下自粘保护膜的粘着力为1~10gf/25min,150℃温度2小时后粘着力为2~20gf/25min。同时,各成分的含量比例,还可使粘着组合物形成的粘着层具有厚度均匀,洁净度高,无杂质,外表平滑,低晶点等优良特性。

32.进一步地,在粘着组合物中,α-烯烃嵌段共聚物具有如下性质:熔融指数为5~70g/10min,熔点范围为130~165℃。这里的α-烯烃嵌段共聚物可选择乙烯-丁烯嵌段共聚物、乙烯-丙烯嵌段共聚物、乙烯-辛烯嵌段共聚物、丙烯-乙烯嵌段共聚物、丙烯-乙烯-丁烯嵌段共聚物、丙烯-丁烯嵌段共聚物、丙烯-己稀共聚物、丙烯-辛烯共聚物中的一种。实施时,为提高自粘保护膜的耐温性能,α-烯烃嵌段共聚物优选丙烯-辛烯嵌段共聚物,该丙烯-辛烯嵌段共聚物的熔点在130~165℃,并且辛烯含量为7~20%。之所以选择辛烯含量为7~20%的丙烯-辛烯嵌段共聚物,是因为当辛烯含量低于7%时,使得材料硬度偏大,弹性模量偏高,不利于体现润湿粘着力;当辛烯含量高于20%时,则耐温性无法满足实际需求。这里的丙烯-辛烯嵌段共聚物包含两个嵌段及多个嵌段共聚物,a表示硬嵌段或链段,b表示软链段或链段,a与b链段呈分支或者星型或者线型方式连接或者化学键合。a嵌段与b嵌段成无规分布,通常不具备aa-bb-aa-bb结构。由于区位规整性、立体异构性、晶粒大小等均影响共聚物的密度及结晶度,实施时,优选结晶度为20~50%,晶体熔化能为14~30j/g,密度为0.875~0.895g/cm3,熔点为130~165℃,拉伸模量为20~100mpa的嵌段共聚物。

33.进一步地,在粘着组合物中,脂肪族弹性体具有如下性质:熔融指数为5~20g/10min,熔点为100~150℃。这里的脂肪族弹性体可选择饱和脂肪族聚烯烃、不饱和脂肪族聚烯烃中的一种。实施时,为提高耐温性和对表面凹坑不平的追随性,脂肪族弹性体优选密度为0.82~0.85g/cm3,熔融指数为5~15g/10min,熔点为120~150℃的饱和脂肪族聚烯烃。饱和脂肪族聚烯烃可以优选为4-甲基-1戊烯

·

α烯烃共聚物,其中,4-甲基-1戊烯单元含量在10~32%,α烯烃单元含量为68~90%。

34.进一步地,在粘着组合物中,乙烯不饱和羧酸共聚物具有如下性质:熔融指数为2~20g/10min,熔点为80~150℃。这里的乙烯不饱和羧酸共聚物可选择乙烯-丙烯酸共聚物(eaa)、乙烯-甲基丙烯酸共聚物(emaa)、乙烯-马来酸酐共聚物(emah)中的一种。实施时,以选择乙烯-甲基丙烯酸共聚物为最佳。进一步地,为了提高平整度及透明度,可选择密度在0.92~0.96g/cm3的乙烯不饱和羧酸共聚物。当然,也可为了提高加工的稳定及共混物相容性,可选择熔融指数为3~15g/cm3的乙烯不饱和羧酸共聚物。或者为了提高耐热性,选择熔点为90~105℃的乙烯不饱和羧酸共聚物。通过选择具有上述性质的乙烯不饱和羧酸共聚物,可以获得具有优异的追随性和表面湿润性的粘着层,并且羧酸聚合物中的羧酸基形成氢键可增加表面张力,提高粘着层与被贴物的粘接性。

35.进一步地,在粘着组合物中,间规聚丙烯具有如下性质:熔融指数为2~30g/cm3,熔点为120~165℃。这里的间规聚丙烯选择茂金属间规聚丙烯,其具有如下性质:熔点为120~150℃,重均分子量与数均分子量之比为1.2~1.35,密度为0.86~0.89g/cm3。通过选择具有上述性质的茂金属间规聚丙烯,提高洁净度的同时还可提高耐温性。

36.如图1所示,本发明还揭示了一种自粘保护膜,包括依次层叠设置的表层、芯层和粘着层,粘着层由上述粘着组合物形成。其中,自粘保护膜的整体厚度约为30μm,表层厚度为3~6μm,约占整体厚度的10~20%,其由聚烯烃类树脂组成。这里的聚烯烃类树脂可选择

聚丙烯和聚乙烯等树脂,其中,聚丙烯如均聚聚丙烯、嵌段聚丙烯、无规共聚聚丙烯;聚乙烯如直链状低密度聚乙烯、高密度聚乙烯、高压低密度聚乙烯。在实施时,为了使自粘保护膜具有很好的解卷性、耐热性及透明性,以选择均聚聚丙烯和嵌段聚丙烯为最佳,并且该均聚聚丙烯和嵌段聚丙烯需满足如下性能:拉伸模量为1500~1900mpa。在采用上述组合物形成表层时,还可添加满足相应功能的助剂,如添加抗静电剂、抗氧化剂、成核剂、耐候剂、加工助剂、蜡粉等,实施时,可根据实际需求进行添加。

37.芯层厚度为18~24μm,占整体厚度的比例为60~80%,其同样由聚烯烃类树脂组成。聚烯烃类树脂详见上述,在此不再一一赘述。

38.粘着层厚度为3~6μm,占整体厚度的比例为10~20%。

39.上述所述的自粘保护膜可通过加温流延工艺制成。实施时,将各组分配比后进行加温流延处理,即:挤出机挤出—t型口模流延—气刀—流延辊—冷却辊—β射线测厚仪—切废边—缺陷检测仪—卷取。在流延过程中,t型机头的温度控制在220℃,流延辊的温度控制在30℃左右,可减小机向的温度波动,同时,流延辊和冷却辊的温度调节应适当,以避免因过热或过冷度薄膜的力学性能、透明度及雾度产生影响。另外,在生产时,由于机头温度和冷却辊温度差是决定结晶度重要参数,因而可通过增加温差降低结晶度,提高透明性和韧性。

40.进一步地,在流延辊的上方有气刀装置,在模头下方有真空箱装置,在气刀吹压功率控制为40%和真空抽吸功率控制为20%的作用下,熔融料立即紧贴在流延辊表面,进而提高了冷却效果,且能使塑料薄膜表面平整度提高,减少流延膜二端产生的缩颈现象。同时控制模头抽吸功率在60%,使其将低分子挥发物抽出,防止堆积在流延辊上,更好地保证薄膜外观质量。

41.进一步地,薄膜经冷却辊后,经β射线测厚仪自动调控t型口模间隙,控制流延膜厚度的平均误差在2%以内。由于收卷张力过大或过小,都会导致膜面起皱,影响薄膜平整性,因而根据膜的厚度、生产速度等调整好收卷张力,使收卷张力控制在90n左右。

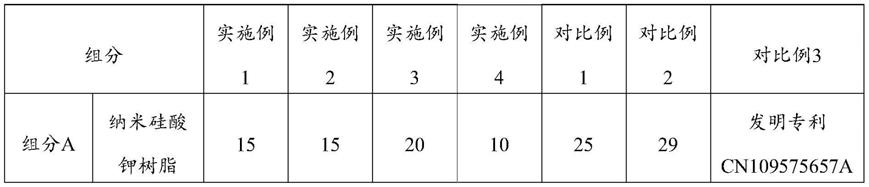

42.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例与对比例说明本技术的技术方案。其中:

43.α-烯烃嵌段共聚物选自如下产品中的一种:

44.(1)三井型号:pn2070,pp基烯烃嵌段共聚物;

45.(2)三井型号:pn2060,pp基烯烃嵌段共聚物;

46.脂肪族弹性体选自如下产品中的一种:

47.(1)mitsui chemincals型号:ep1013,其密度为0.840g/cm3、熔融指数为10g/10min,熔点为130℃;

48.(2)mitsui chemincals型号:ep1001,其密度为0.838g/cm3、熔融指数为10g/10min,熔点为130℃;

49.乙烯甲基丙酸共聚物选自如下产品中的一种:

50.(1)dupont-mitisui polychemincal型号:nucrel 10903hc,其密度为0.93g/cm3、熔融指数为2.5g/10min,熔点为102℃;

51.(2)ineos型号:m24n430,其密度为0.924g/cm3、熔融指数为7.5g/10min,熔点为105℃;

52.(3)ineos型号:m28n430,其密度为0.924g/cm3、熔融指数为8.0g/10min,熔点为101℃;

53.茂金属间规聚丙烯选自如下产品中的一种:

54.(1)total engies型号:finaplas 1251,其密度为0.88g/cm3、熔融指数为2g/10min,熔点为130℃;

55.(2)total engies型号:finaplas 1471,其密度为0.88g/cm3、熔融指数为2g/10min,熔点为130℃;

56.聚烯烃类树脂选自如下产品中的一种:

57.(1)borouge型号:hc402bf,其密度为0.904g/cm3、熔融指数为2g/10min,熔点为161℃;

58.(2)hyosung型号:j420f,其密度为0.904g/cm3、熔融指数为2g/10min,熔点为160℃。

59.实施例一

60.表层选自型号为j420f的聚烯烃类树脂形成,层厚为6μm,芯层选自型号为hc402bf的聚烯烃类树脂形成,层厚为18μm,粘着层以型号为pn2070的pp基烯烃嵌段共聚物、型号为ep1013的脂肪族弹性体、型号为m28n430的乙烯甲基丙酸共聚物及型号为finaplas 1471的茂金属间规聚丙烯按照30/30/30/10wt%复配形成,层厚为6μm。

61.实施例二

62.与实施例一不同的是,粘着层以型号为pn2070的pp基烯烃嵌段共聚物、型号为ep1013的脂肪族弹性体、型号为m28n430的乙烯甲基丙酸共聚物及型号为finaplas 1471的茂金属间规聚丙烯按照20/30/30/20wt%复配形成,层厚为6μm。

63.实施例三

64.与实施例一不同的是,粘着层以型号为pn2070的pp基烯烃嵌段共聚物、型号为ep1013的脂肪族弹性体、型号为m28n430的乙烯甲基丙酸共聚物及型号为finaplas 1471的茂金属间规聚丙烯按照40/10/20/30wt%复配形成,层厚为6μm。

65.比较例一

66.与实施例一不同的是,粘着层以型号为pn2070的pp基烯烃嵌段共聚物、型号为ep1001的脂肪族弹性体、型号为m28n430的乙烯甲基丙酸共聚物及型号为finaplas 1471的茂金属间规聚丙烯按照40/5/25/30wt%复配形成,层厚为6μm。

67.比较例二

68.与实施例一不同的是,粘着层以型号为pn2070的pp基烯烃嵌段共聚物、型号为ep1001的脂肪族弹性体、型号为m28n430的乙烯甲基丙酸共聚物及型号为finaplas 1471的茂金属间规聚丙烯按照10/30/30/30wt%复配形成,层厚为6μm。

69.比较例三

70.与实施例一不同的是,粘着层以型号为pn2070的pp基烯烃嵌段共聚物、型号为ep1001的脂肪族弹性体、型号为m28n430的乙烯甲基丙酸共聚物及型号为finaplas 1471的茂金属间规聚丙烯按照20/20/20/40wt%复配形成,层厚为6μm。

71.当制成自粘保护膜后,可测试自粘保护膜的粗糙度、粘着力、污染性、耐温性、对粘发白情况、透光率及雾度。具体地,

72.对于粗糙度而言,为了在贴合状态下进行外观检测,需要低雾度膜,而薄膜雾度的高低与表面粗糙度基本呈正比关系,因而可通过雾度来确定粗糙度。在实施时,需要合适的配方组合以达到适当的雾度,并平衡膜自身鱼眼、其他异物与带膜检测要求,来确定粗糙度。可借助光学轮廓仪进行测量。

73.对于粘着力而言,在测试时将导电膜上贴保护膜,以300mm/min的速度剥离(180℃剥离)时的剥离力,将25mm宽的剥离力作为粘着力,该剥离力可通过科健仪器拉力试验机进行测量,并且在测量时,需参照gb/t2792标准,并且剥离操作需在温度为23℃、湿度为65%rh的环境下进行。

74.对于污染性而言,可通过将导电膜贴合保护膜后,裁成a4纸张大小,并置于150℃的鼓风干燥箱内2小时后取出,冷却后撕开保护膜,暗室下强光观测停顿位置,通过查看是否有白色或者暗色停顿印来确定是是否污染。

75.对于耐温性而言,可将导电膜贴上保护膜后,置于150℃的鼓风干燥箱内2小时后取出,通过上述方法测试其粘着力。

76.对于对粘发白情况,在测试时通过将两张保护膜的粘着层对粘,轻微用力压合并撕开,通过观察来确定是否存在发白破损等情况。

77.对于透光率及雾度,可通过at-4725透射雾影仪进行测量,并且在测量时参照gb/t2410。

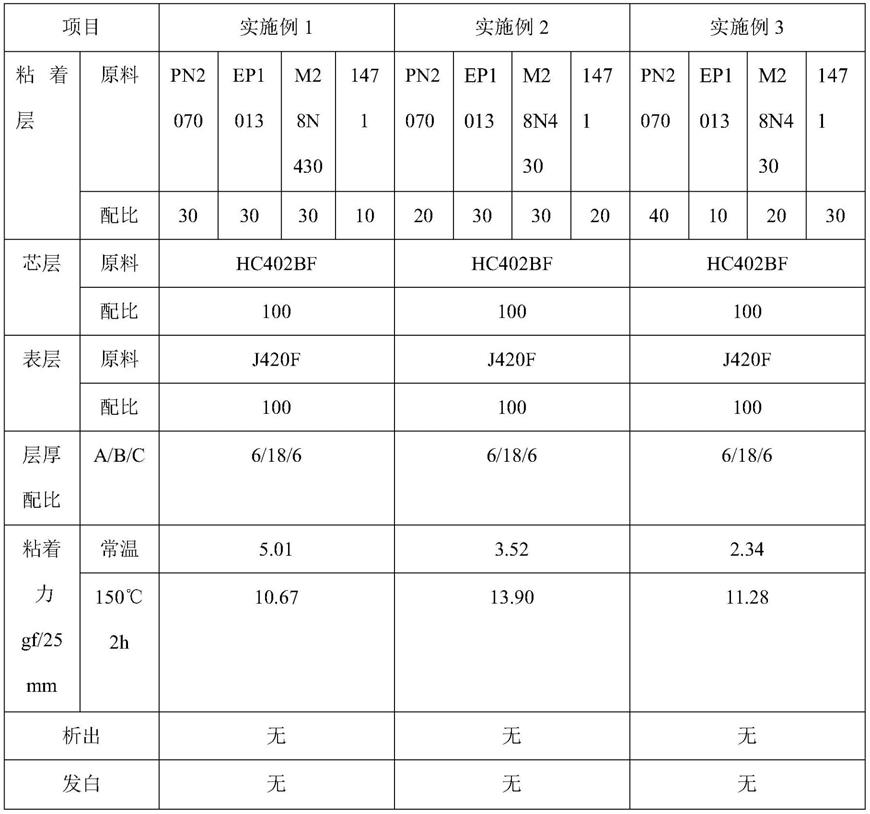

78.通过上述方式对实施例一~三中获得的自粘保护膜进行测试,获得粘着力、对粘发白情况如下表一所示。同样地,通过上述方式对比较例一~三中获得的自粘保护膜进行测试,获得的粘着力、对粘发白情况如下表二所示。

79.表一 实施例1~3的自粘保护膜测试结果

[0080][0081]

表二 比较例1~3的自粘保护膜测试结果

[0082][0083]

由表一中实施例一~三的测试结果可知,当自粘保护膜的粘着层包括20~40%的α-烯烃嵌段共聚物、10~30%的脂肪族弹性体、20~30%的乙烯不饱和羧酸共聚物和10~30%的间规聚丙烯时,提高自粘保护膜的耐温性,使其粘着力随着温度变化较小,同时使自粘保护膜在高温高压加工时,粘着力可以保持在一定范围内,易撕开并且无残胶。

[0084]

本发明的技术内容及技术特征已揭示如上,然而熟悉本领域的技术人员仍可能基于本发明的教示及揭示而作种种不背离本发明精神的替换及修饰,因此,本发明保护范围应不限于实施例所揭示的内容,而应包括各种不背离本发明的替换及修饰,并为本专利申请权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。