1.本发明涉及成型设备技术领域,尤其涉及一种实现型腔高频大振幅振动的塑料模具。

背景技术:

2.聚合物成型过程中引入振动力场的实质是让聚合物熔体产生振动响应,从而改变熔体的流变状态、温度及压力分布,以此来控制最终制品的聚集态结构,获得较好的力学性能和外观质量。目前国内外在该领域进行了大量的研究,到目前已经达到一定水平并开始应用于实际生产当中。其中将振动力场引入注射成型过程中是聚合物动态成型技术的重要组成部分。聚合物注射成型过程主要分为熔体熔融塑化、注射、保压、固化冷却四个阶段。

3.目前国内外所见报道的聚合物动态注射成型技术均是在注射成型的局部或全程引入某种振动力场,对聚合物的凝聚态结构造成影响获取高性能的制品。其中公开报道的振动立场主要分两种:

4.1、电磁振动,振幅接近0.5mm,振频范围0-100hz;

5.2、超声波振动,振幅极小,振频高于20khz。

6.使得市场上缺少振幅接近0.5mm,振频提升至5000hz的振动力场引入装置,进而较难研究在该振动参数下对聚合物成型的影响。

7.因此,针对以上不足,需要提供一种实现型腔高频大振幅振动的塑料模具。

技术实现要素:

8.(一)要解决的技术问题

9.本发明要解决的技术问题是解决现今市场上还未出现具有振幅接近0.5mm,振频提升至5000hz振动力场的模具的问题。

10.(二)技术方案

11.为了解决上述技术问题,本发明提供了一种实现型腔高频大振幅振动的塑料模具,包括模箱、驱动电机、凸轮、型腔和复位弹簧,驱动电机固连在模箱上,凸轮转动连接在驱动电机的输出端处,型腔内开设有空腔用于注塑,型腔滑动连接在模箱内,凸轮抵接在型腔顶部;复位弹簧固连在模箱上,复位弹簧一端抵接在型腔底部以使型腔顶部始终与凸轮抵接;其中凸轮为花瓣状的多头凸轮,其设计尺寸满足:

[0012][0013]

其中:

[0014]

r为凸轮外轮廓到圆心的距离;

[0015]

rb为凸轮的最大半径;

[0016]

a为所需的型腔振幅;

[0017]

θ为角度变量,其取值范围为

[0018]

作为对本发明的进一步说明,优选地,凸轮的头数要求满足:

[0019][0020]

其中:

[0021]

m为凸轮的头数;

[0022]

f为所需的型腔振频;

[0023]

v为驱动电机的转速。

[0024]

作为对本发明的进一步说明,优选地,模箱顶部固连有上支架,驱动电机固连在上支架上,上支架中部转动连接有转轴,凸轮固连在转轴上,转轴一端与驱动电机输出端固连。

[0025]

作为对本发明的进一步说明,优选地,转轴与驱动电机输出轴之间固连有联轴器。

[0026]

作为对本发明的进一步说明,优选地,模箱底部固连有下支架,复位弹簧底部间接与下支架抵接,复位弹簧顶部与型腔底部抵接。

[0027]

作为对本发明的进一步说明,优选地,下支架上螺纹连接有限位螺栓,限位螺栓长度方向为竖直方向,复位弹簧底部抵接在限位螺栓上。

[0028]

作为对本发明的进一步说明,优选地,型腔顶部固连有连接杆,连接杆外径小于型腔外径,连接杆间接与凸轮抵接。

[0029]

作为对本发明的进一步说明,优选地,连接杆顶部转动连接有转轮,转轮与凸轮外弧面抵接。

[0030]

(三)有益效果

[0031]

本发明的上述技术方案具有如下优点:

[0032]

本发明通过设计一种新式的凸轮用于使模具振动,利用合理的结构设计使其能够产生振幅接近0.5mm,振频提升至5000hz的振动力场,相比改造传统的电磁振动和超声波振动来达到该范围,难度更低而且改造成本也低,十分适合进行实验研究使用。

附图说明

[0033]

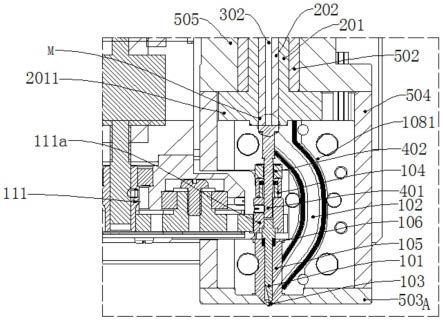

图1是本发明的总装效果图;

[0034]

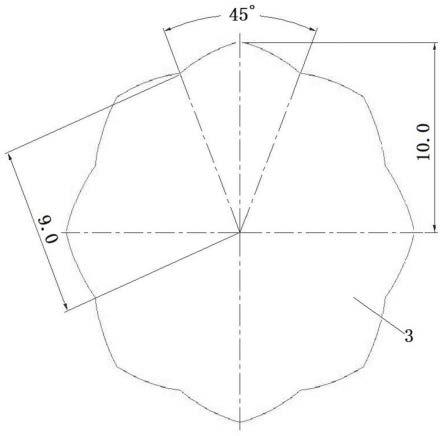

图2是本发明的凸轮结构图。

[0035]

图中:1、模箱;11、上支架;12、下支架;2、驱动电机;21、电机座;22、联轴器;23、转轴;3、凸轮;4、型腔;41、连接杆;42、转轮;5、复位弹簧;51、限位螺栓。

具体实施方式

[0036]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

一种实现型腔高频大振幅振动的塑料模具,结合图1、图2,包括模箱1、驱动电机2、

凸轮3、型腔4和复位弹簧5,驱动电机2固连在模箱1上,凸轮3转动连接在驱动电机2的输出端处,型腔4内开设有空腔用于注塑,型腔4滑动连接在模箱1内,凸轮3抵接在型腔4顶部;复位弹簧5连接在模箱1上,复位弹簧5一端抵接在型腔4底部以使型腔4顶部始终与凸轮3抵接。

[0038]

结合图1、图2,模箱1为方形壳体,模箱1内可放置阀门和泵体用以向型腔4内输送注塑原料。模箱1顶部固连有上支架11,上支架11为u型架,上支架11开放端与模箱1顶端面抵接。上支架11一侧固连有电机座21,驱动电机2固连在电机座21上。驱动电机2输出端上固连有联轴器22,上支架11中部转动连接有转轴23,凸轮3固连在转轴23上,转轴23一端与联轴器22固连,设置联轴器22可降低传导至驱动电机2的振动,保障驱动电机2不受振动损伤。型腔4为扁平板状结构,型腔4一侧固连有注入管道,该管道和模箱1内的阀门相连以确保注塑原料能够进入型腔4内部空间中。型腔4顶部固连有连接杆41,连接杆41外径小于型腔4外径,连接杆41顶部转动连接有转轮42,转轮42与凸轮3外弧面抵接。设置外形较小的连接杆41,便于和体积较小的凸轮3连接,使得凸轮3能够更好地控制型腔4的移动。设置转轮42可降低凸轮3和连接杆41直接接触而产生的磨损,提高使用寿命。

[0039]

结合图1、图2,模箱1底部固连有下支架12,下支架12也为u型架,下支架12开放端与模箱1底端面抵接。下支架12上螺纹连接有限位螺栓51,限位螺栓51长度方向为竖直方向,复位弹簧5底部抵接在限位螺栓51上,复位弹簧5顶部与型腔4底部抵接。设置复位弹簧5可向型腔4提供弹力,配合凸轮3的转动完成移动和复位的工作,随着时间的推移完成持续地往复运动,进而达到振动效果。设置限位螺栓51可调节复位弹簧5的松紧度,使得复位弹簧5即使长时间工作后弹力下降,也可通过适当增大对其的压力保持对型腔4的弹力不变,进一步提高复位弹簧5的使用寿命。此外还可根据使用型腔4的重量以及注塑重量的不同进行调节,使模具能够适配多种型腔4,进一步提高可进行实验研究的范围,进而提升该模具的实用价值。

[0040]

结合图1、图2,凸轮3为花瓣状的多头凸轮,其设计尺寸满足:

[0041][0042]

其中:

[0043]

r为凸轮外轮廓到圆心的距离;

[0044]

rb为凸轮的最大半径;

[0045]

a为所需的型腔振幅;

[0046]

θ为角度变量,其取值范围为

[0047]

凸轮3的头数要求满足:

[0048][0049]

其中:

[0050]

m为凸轮的头数;

[0051]

f为所需的型腔振频;

[0052]

v为驱动电机的转速。

[0053]

通过上述对凸轮3的设计,结合驱动电机2的转速和复位弹簧5的弹力,不仅能使型腔4在振动时达到振幅接近0.5mm,振频提升至5000hz的振动力场,还通过与硬橡胶制成的转轮42配合,使转轮42在工作期间持续与凸轮3抵接,避免型腔4复位时转轮42与凸轮3产生碰撞,同时能使转轮42对凸轮3的压力适中,减少凸轮3的转动阻力,避免对驱动电机2造成的过重的负担。此外利用凸轮3突出部和凹陷部之间圆滑地过渡,还能降低振动工作时产生的噪音,配合模箱1外壁真空的结构以降低声波的向外传递,使模具达到几乎静音的效果,避免对实验人员造成噪音污染。

[0054]

综上所述,本技术通过设计一种新式的凸轮3,结合驱动电机2和复位弹簧5能使型腔4达到目前市面上不能达到的“振幅接近0.5mm,振频提升至5000hz的振动力场”的要求。相比改进现有的电磁振动设备和超声波振动设备,该模具的设计成本更低,虽然结构简单但是能够大规模投放到需要进行注塑实验的实验室中使用,为实验人员提供了一种经济实惠的实验用具,便于实验人员能够使用最低成本来达到研究的目的。而且简单的结构也更便于维护,零整比极低,即使某个零件受损也能容易更换,操作难度低,极大地降低了科研经费的使用。

[0055]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。