1.本实用新型涉及装配领域,特别涉及一种胶塞装配工装。

背景技术:

2.胶塞是一种起到密封作用的部件,常用于密封通孔以起到防水的作用,目前胶塞最常用的装配方式为人工装配,但人工装配效率低、费时费力。为此,现有专利中针对胶塞自动装配的工装可参考如一申请号为cn202010631606.0(申请公布号为 cn111872892a)的中国发明专利公开了一种可调节式半自动胶塞推进装置,操作台的一端设有气缸,气缸的一侧设有开关。该装置中通过将胶塞放在气缸的活塞杆端部,启动开关,即可通过气缸将胶塞推进工件内,完成装配。因此该装置采用气缸推进胶塞,取代手工安装胶塞,提高装配速度。

3.但上述推进装置不适用于如图1所示情形,该装配情形的胶塞1'的一端大、另一端小,包括第一主体11'以及沿该第一主体11'的长度方向延伸并且缩径形成的第二主体12',该胶塞1'装配时要求第一主体11'作为装配部插入到工件2'上的通孔21'内,如图2所示,由于通孔21'外围区域211'的孔径实际是大于实际需要装配的区域 212'的孔径,所以如果直接利用上述装置通过将胶塞放在气缸的活塞杆端部,容易因通孔21'外围区域211'的孔径较大而误导工作人员将胶塞反向方向放置(即:将第二主体12'插入到工件2'上的通孔21'上),最终导致胶塞1'不能按照正确的待装配姿态装配,导致装配不符合设定要求;另外,胶塞1'为弹性材质,通过气缸的方式直接推进胶塞1'后,推进的胶塞1'容易反弹,因此很难保证装配要求,为此需要作进一步的改进。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对上述现有技术提供一种能防止胶塞放置出错的同时还能使胶塞始终保持在待装配姿态的胶塞装配工装,尤其适用于一端大、另一端小的胶塞装配。

5.本实用新型所要解决的第二个技术问题是针对上述现有技术提供一种在推进的过程中防止胶塞反弹的胶塞装配工装。

6.本实用新型解决上述第一个技术问题所采用的技术方案为:该胶塞装配工装,包括有操作台,所述操作台上包括有能驱动胶塞装配入工件的待装配位置中的装配机构,所述装配机构上设有供胶塞保持在待装配姿态的定位件,其特征在于:所述定位件具有用于供所述胶塞的第二主体放置并保持胶塞的第一主体外露的凹槽,并且所述胶塞的第一主体至少局部能与所述定位件相抵,以使该胶塞始终保持第一主体朝向工件的待装配姿态,继而使装配机构驱动该胶塞以待装配姿态装配入工件的待装配位置中。

7.为了使胶塞安装更佳方便,同时避免胶塞的两端安装出错,优选地,所述定位件的横截面呈u字型,以形成有开口朝上的u字型凹槽,该u字型凹槽的内径大于所述胶塞的第二主体的外径且小于第一主的外径,以使所述胶塞的第一主体始终保持外露于u 字型凹槽,

所述胶塞的第一主体在邻近第二主体的一侧与横截面呈u字型的定位件的外端部相抵。在胶塞安装时,一方面,由于u字型凹槽的内径大于所述胶塞的第二主体的外径且小于第一主的外径,因此该胶塞的第一主体并不能安装入u字型凹槽内,而只能允许该胶塞的第二主体装入,从而能有效避免因工作人员操作失误而导致将胶塞的两端装反;另一方面,由于该u字型凹槽为开口朝上,因此即可通过水平将胶塞的第二主体从上而下直接放置在开口朝上的u字型凹槽内,而无需从横向方向放置,从而能有效解决装配机构与工件之间空间太小时胶塞的安装问题。

8.为实现胶塞的自动化装配,优选地,所述装配机构包括有用于驱动所述胶塞装配入工件的待装配位置中的气缸以及供气缸安装的安装座,所述定位件设于所述气缸的活塞杆前端。

9.为解决上述第二个技术问题,优选地,所述装配机构还包括控制气缸工作的控制器,所述控制器与气缸的控制端相连接。通过控制器控制气缸压紧力的大小和移动的距离,还有压紧后保压压紧的时间,从而能通过保压压紧防止胶塞反弹,同时通过控制器能有效的保证了胶塞每次装配时一致性,以保证装配要求。

10.为实现气缸的安装,优选地,所述安装座包括用于供气缸的活塞杆安装的第一板体,所述气缸设于第一板体的一侧且所述第一板体上开设有供气缸的活塞杆穿出的穿孔。

11.为使气缸安装稳固,防止气缸工作时晃动,优选地,所述气缸的活塞杆前端连接有第二板体,所述第二板体与第一板体相对设置,第一板体和第二板体之间还设置有位于气缸的活塞杆两侧的两导向柱。

12.进一步的,所述操作台上还设有个用于所述工件安装时定位的定位部,各个定位部设于工件的外周壁外并围合形成能与所述工件的外周壁相适配的定位区域。

13.为实现工件的安装,所述操作台上还设有用于支承工件的支承机构。

14.为实现工件安装稳固,优选地,所述操作台上还设有用于压紧工件的压紧机构。

15.优选地,所述压紧机构包括有用于压紧住工件的压紧头以及供所述压紧头铰接的铰接座,所述铰接座的下方还设置有驱动所述压紧头夹紧或松开工件的驱动源。该驱动源通常为气缸。

16.与现有技术相比,本实用新型的优点在于:定位件具有供胶塞的第二主体放置并保持胶塞的第一主体外露的凹槽,由于该凹槽只允许胶塞的第二主体放置而不允许第一主体安装在内,因此胶塞只能始终保持第一主体朝向工件的待装配姿态,从而该定位件能有效避免一端大、另一端小的胶塞装反,提高了装配准确率;其次胶塞的第一主体至少局部能与定位件相抵,以保证装配机构驱动过程中始终抵接第一主体安装进工件中,能有效防止装配过程中胶塞移位,因此该胶塞装配工装结构简单、易操作且能保证胶塞装配准确率。

附图说明

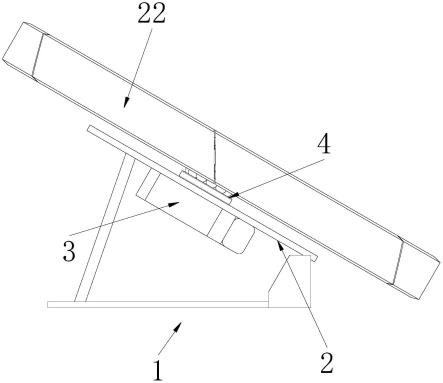

17.图1为现有技术中胶塞的装配分解图;

18.图2为图1中工件另一视角的结构示意图;

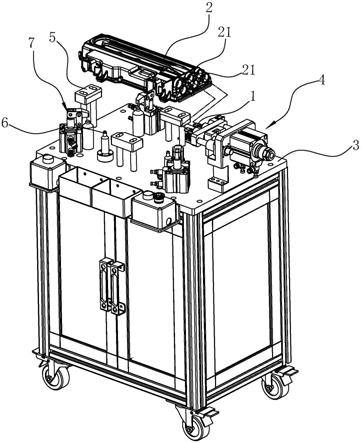

19.图3为本实用新型实施例中胶塞装配工装一视角的结构示意图;

20.图4为本实用新型实施例中胶塞装配工装另一视角的结构示意图;

21.图5为图3的剖视图;

22.图6为图4中安装有工件的胶塞装配工装结构示意图;

23.图7为图6的分解图;

24.图8为本实用新型实施例中装配机构的结构示意图。

具体实施方式

25.以下结合附图实施例对本实用新型作进一步详细描述。

26.如图3~8所示,为本实用新型的最佳实施例。本实施例中的胶塞装配工装包括有操作台3以及设于操作台3上用于驱动胶塞1装配入工件2的待装配位置21中的装配机构4。本实施例中,装配机构4包括气缸42以及供气缸42安装的安装座43,其中装配机构4上设有供胶塞1保持在待装配姿态的定位件41,定位件41设于气缸42的活塞杆 421前端。

27.本实施例中定位件41具有用于供胶塞1的第二主体12放置并保持胶塞1的第一主体11外露的凹槽411,并且胶塞1的第一主体11至少局部能与定位件41相抵,以使该胶塞1始终保持第一主体11朝向工件2的待装配姿态,继而使装配机构4驱动该胶塞1 以待装配姿态装配入工件2的待装配位置21中。本实施例中,定位件41的横截面呈u 字型,以形成有开口朝上的u字型凹槽411,该u字型凹槽411的内径大于胶塞1的第二主体12的外径且小于第一主体11的外径,以使胶塞1的第一主体11始终保持外露于u字型凹槽411,胶塞1的第一主体11在邻近第二主体12的一侧与横截面呈u字型的定位件41的外端部相抵;由于胶塞1呈图1中所示的形状,其包括第一主体11和第二主体12,第二主体12比第一主体11小,将u字型凹槽411的内径设置成小于第一主体11的外径并大于第二主体12的外径,这样即可将第二主体12放置在u字型凹槽 411中,同时使第一主体11只能外露于该u字型凹槽411,并使第一主体11的侧壁与该横截面呈u字型的定位件41侧壁相抵,从而能保持胶塞1的第一主体11朝向工件2 的待装配姿态。该横截面呈u字型的定位件41便于胶塞1的安装,也能直接避免胶塞 1安装出错。

28.另外,装配机构4还包括控制气缸42工作的控制器,控制器与气缸42的控制端相连接。通过控制器控制气缸42的压紧力的大小和保压压紧的时间,从而通过保压压紧防止胶塞在推进的过程中反弹。

29.参见图8所示,气缸42的安装方式为:安装座43包括用于供气缸42的活塞杆421 安装的第一板体431,气缸42设于第一板体431的一侧且第一板体431开设有供气缸 42的活塞杆421穿出的穿孔;气缸42的活塞杆421前端连接有第二板体44,第二板体 44与第一板体431相对设置,第一板体431和第二板体44之间还设置有位于气缸42 的活塞杆421两侧的两导向柱45,通过两导向柱45以保证气缸42的工作更加稳固,防止晃动。上述定位件41至少为两个,且分别安装在第二板体44上,这样即可一次实现多个胶塞1的装配,以提高装配效率。

30.为了实现工件2的安装,本实施例中操作台3上还设有个用于工件2安装时定位的定位部5、用于支承工件2的支承机构以及用于压紧工件2的压紧机构7,其中各个定位部5设于工件2的外周壁外并围合形成能与工件2的外周壁相适配的定位区域;操作台3的表面向上凸设有多个凸柱6,从而形成上述的支承机构;另外压紧机构7包括有用于压紧住工件2的压紧头71以及供压紧头71铰接的铰接座72,铰接座72的下方还设置有驱动压紧头71夹紧或松开工件2的驱动源73,该驱动源73常用的为气缸。

31.参见图6和图7所示,该胶塞装配工装的装配过程为:

32.a、通过操作台3上的定位部5对工件2的安装位置定位,并将工件2放置在操作台3上的凸柱6上,以实现对工件2的支承;

33.b、控制各压紧头71下压而夹紧工件2;

34.c、将胶塞1的第二主体12放置在定位件4的凹槽411内,胶塞1的第一主体11 外露于该凹槽411,胶塞1的第一主体11的侧壁与横截面呈u字型的定位件41侧壁相抵,使该胶塞1始终保持第一主体11朝向工件2的待装配姿态;

35.d、驱动气缸42工作,以使气缸42的活塞杆421朝向工件2推进,从而能使定位气缸42的活塞杆421前端的胶塞1始终保持第一主体11朝向工件2的待装配姿态装配入工件2的待装配位置21中;

36.e、通过控制器控制气缸42保压,胶塞1由于保压而被塞紧在工件2的待装配位置21内,等到保压时间到期后,则驱动气缸42收回,同时该定位件41的凹槽411能顺利与胶塞1的第二主体12脱离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。