1.本发明属于湿法冶金技术领域,具体涉及一种锌精矿与铜白烟尘协同处理脱除溶液中砷氯的方法。

背景技术:

2.锌精矿氧压浸出具有高效节能,综合回收及环境保护效果好等优势,已得到广泛应用,而铜火法冶炼过程中会产出含砷较高的烟尘,一般称为白烟尘,含铜5~20%,砷6~20%,以及铅锌等有价金属。由于白烟尘含砷高,需要从铜冶炼系统中脱除其中的砷,同时回收有价金属。白烟尘脱砷的方法有火法和湿法,火法处理白烟尘脱砷是基于物料含铁低,可以将砷还原挥发成三氧化二砷以烟尘回收,这种方法会使有价金属如铅锌伴随砷一起挥发进入烟尘,砷与有价金属分离效果差,同时环境保护差。湿法处理白烟尘脱砷一般采用浸铜—沉铜—还原砷工艺,以达到砷与有价金属分离的目的,可以得到三氧化二砷产品,但在沉铜及还原砷过程中产出大量硫酸,酸不平衡,多余的酸需中和处理又产出大量中和渣,同时三氧化二砷产品销售困难,大都需建仓库长期储存。

技术实现要素:

3.本发明的目的在于提供一种锌精矿与铜白烟尘协同处理脱除溶液中砷氯的方法,实现砷固化在渣中而不是以砷产品外排,解决了砷无害化的环保问题。

4.为了解决上述技术问题,本发明的技术方案如下:

5.一种锌精矿与铜白烟尘协同处理的方法,包括以下步骤:

6.(1)将锌精矿与铜白烟尘混合后加水进行磨矿,得到矿浆;

7.(2)在矿浆加入废电解液,调节矿浆中的酸锌摩尔比为0.8~1.1,然后进行氧压浸出,后过滤得到氧浸液和氧浸渣;

8.(3)在氧浸液加入锌粉除铜脱氯,得到铜渣和除铜脱氯后液;

9.氧浸渣送硫回收产出硫磺及浮选尾渣;浮选尾渣送火法冶炼处理得到渣和烟气。

10.在锌氧压浸出过程中,酸锌摩尔比过大,即始酸较高,会造成氧压浸出后,终酸较高,难以形成fe(oh)3,使得砷酸铁无法形成,且后续净化过程会造成碱耗量大。此外,酸锌摩尔比过高对zn、cu的浸出率提升并不明显,但会加大其他杂质元素的浸出,使得产品纯度下降,增加净化负荷。但酸锌摩尔比过低时,会存在因反应用酸不足致使zn、cu浸出率不高的问题。

11.优选的,所述锌精矿以质量百分比计包括以下主要成分:zn 40~55%,fe 1~15%,cu0.1~1%,as 0.05~0.5%。

12.优选的,所述锌精矿以质量百分比计包括以下主要成分:zn 40~55%,fe 8~15%,cu0.1~1%,as 0.05~0.5%。

13.优选的,所述铜白烟尘以质量百分比计包括以下主要成分:cu 5~18%,zn 1~5%,as6~20%,fe 1~5%。

14.优选的,步骤(1)中,所述锌精矿与铜白烟尘的质量比为1:(30%-50%)。

15.白烟尘的配入量来讲,配入量少,则进入溶液的as量少,一方面能处理的铜白烟尘的量少,另一方面,浸出液中的沉砷的铁较少,因此浸出液中残留的铁含量仍然较高,未起到沉砷沉铁的共同作用。若配入量过大,则进入溶液的砷含量过多,体系内的铁不足以除去砷,同样无法同时处理掉两种杂质。

16.白烟尘的最高配入约50%,主要根据锌精矿和白烟尘中带入的铁含量,利用浸出的铁与白烟尘的as结合生成砷酸铁。

17.当白烟尘配入量过多,会使得as含量过多,锌精矿中带入的铁不足以满足as沉降生成砷酸铁,给后续系统除砷造成较大负荷。

18.此外,配入白烟灰也会降低入氧压釜的锌品位,进而减少浸出液中锌浓度,因此白烟灰不宜加入过多,避免造成原锌系统中含锌浓度的降低。

19.优选的,步骤(1)中,所述矿浆固体质量浓度为65~70%,粒径90%小于44μm。

20.矿浆浓度的控制是为了保证在磨矿阶段,锌精矿细磨至目标粒度范围以获得较高的zn、 cu浸出率。

21.粒度是湿法浸出过程对浸出效果有较大影响的参数,粒度过小固然会提高浸出效率,但提升幅度不大,能耗较大;粒度过大则不利于锌的浸出。

22.优选的,步骤(2)中,氧压浸出中通入浓度为99%的氧气。

23.氧压浸出过程需要高的氧势,氧气浓度越高,越有利于锌的浸出。

24.优选的,步骤(2)中,氧压浸出中控制温度145~155,℃压力1.0~1.2mpa,反应时间 100~120min。

25.此温度、压力、时间区间既能够保证锌的浸出率,也能减少硫的氧化,浸出渣中的硫多以硫磺形式存在。温度过高、压力过大、反应时间延长能够保证锌的高浸出率,但均会增加硫的氧化,使得硫磺转化率降低,终酸会提升,后续净化时中和用碱量大幅提升。

26.若这些参数过小,则锌浸出率不足。

27.因此,需要控制合理的温度、压力、时间参数。

28.优选的,步骤(2)中,氧压浸出后,反应后的矿浆经闪蒸槽降温降压再过滤。

29.矿浆温度有~150℃,溶液压力有1.0mpa,若不降温降压,不能采用常规的过滤装置设备。

30.优选的,步骤(2)中,所述过滤为浓密过滤。

31.浓密过滤与板框过滤均为工业常用的过滤方式,此处采用浓密过滤为工业过滤方式,它的特点是上清液进除铁、净化、电积工序,底流进行硫回收。若采用板框过滤后,还需要再进行调浆后进行硫回收工序。

32.优选的,步骤(3)中,锌粉的加入量与浸出液中cu含量有关,加入量为cu含量(质量)的2~5倍。

33.优选的,步骤(3)中,加入锌粉除铜脱氯的条件为ph 1.0~1.5,温度70~80,℃反应时间3~4h。

34.步骤(3)的目的是通过添加除铜剂,即锌粉以深度除去浸出液中的cu含量。

35.首先,对于as来讲,于氧压浸出过程中与fe的结合形成了砷酸铁沉淀,已脱除as,此时氧浸液中主要为杂质为铜。zn粉沉铜脱氯原理为反应(6)和反应(7),除此之外,zn粉还

会与酸进行反应,控制反应的ph值范围,确保氧压浸出液的酸度很低,约5g/l,从而使得直接与酸反应的锌粉消耗量极低。而后,控制溶液ph值,温度和反应时间,即可脱除溶液中的铜。

36.ph小于1则锌粉与酸反应的消耗量太大,导致锌粉的加入量不足,脱铜效果不明显, ph大于1.5,则锌粉加入后,会影响除氯效果。

37.温度,时间控制的过低则脱除效果不好,过高则能耗高,脱除效果增加不明显。

38.优选的,步骤(3)中,铜渣返回铜火法冶炼;除铜脱氯后液送除铁净化、电解、熔铸生产电锌。

39.优选的,步骤(2)中,氧浸渣经浮选回收硫磺后,浮选尾渣送火法冶炼系统,火法渣进行水淬,得到无害渣;烟气送制酸生产硫酸。

40.以下对本发明做进一步的解释:

41.本发明采用锌精矿氧压浸出搭配处理铜白烟尘,物料中锌及铜被浸出为硫酸锌及硫酸铜溶液,硫大都转变为单质硫,利用锌精矿中浸出的铁与白烟尘中砷结合生成砷酸铁沉淀,进入溶液的铜离子在后续除铜过程中可脱除溶液中铜、氯,主要化学反应原理如下:

42.2znfes 5h2so4 2.5o2→

2znso4 fe2(so4)3 5h2o 2s0ꢀꢀꢀꢀ

(1)

43.cuso4(s)

→

cu

2

(aq) so

42-(aq)

ꢀꢀꢀꢀ

(2)

44.fe2(so4)3 (x 3)h2o

→

fe2o3·

xh2o 3h2so4ꢀꢀꢀꢀ

(3)

45.2h3aso3 o2→

2h3aso4ꢀꢀꢀꢀ

(4)

46.h3aso4 fe(oh)3→

feaso4↓

3h2o

ꢀꢀꢀꢀ

(5)

47.cu

2

zn

→

cu

↓

zn

2

ꢀꢀꢀꢀ

(6)

48.2cu

2

2cl- nzn

→

cu2cl2↓

nzn

2

ꢀꢀꢀꢀ

(7)

49.在本发明中,由于在锌精矿的氧压浸出中加入了铜白烟尘,因此对处理工艺上有明显的影响。具体体现在:

50.1、对酸锌比来讲,在本技术中,锌精矿搭配铜白烟尘协同浸出过程中,为了保证较高的锌、铜浸出率,酸锌摩尔比较之常规的锌精矿的酸锌摩尔比控制的范围要高。

51.2、常规的锌精矿氧压浸出采用两段过程是由于酸难以平衡,即满足较高的zn的浸出率时,浸出液中硫酸含量过高,造成后续中和用碱量较大,因此采用两段氧压浸出工艺处理硫化锌精矿。而本发明采用搭配铜白烟尘后,在满足锌高效浸出的同时,溶液中的硫酸由搭配进来的铜白烟灰中和掉,使得浸出液可以直接进行后续的净化过程,不仅能直接省略掉其中一段工序,而且其耗碱量小,符合工业绿色节能的生产要求。

52.由于锌精矿中本身所含砷量极少,本发明中,是通过锌精矿中带入的铁与铜白烟灰中带入的砷进行结合生成砷酸铁进行除砷,除砷后,氧浸液仅含约0.1g/l的砷。

53.本发明的优点和技术效果:

54.(1)锌精矿可搭配处理高达50%的白烟尘,混合物料含铜砷高,其中铜可达5%,砷可达6%,可一次性处理白烟尘量大;

55.(2)锌、铜浸出率高,其中锌可达98%以上,铜可达95%以上,可以得到含h2so

4 5~8g/l, fe 2~3g/l,cu 10g/l,as《0.1g/l的氧浸液,达到了高效浸出锌铜,同时降酸沉铁除砷的目的;

56.(3)利用进入溶液中的铜离子和锌粉,高效脱除溶液中铜、氯;

57.(4)浮选尾渣经火法冶炼,使砷随铁固化在渣中变为无害渣,达到了砷固化渣中而不是以砷产品外排的目的,解决了砷无害化的环保问题。

附图说明

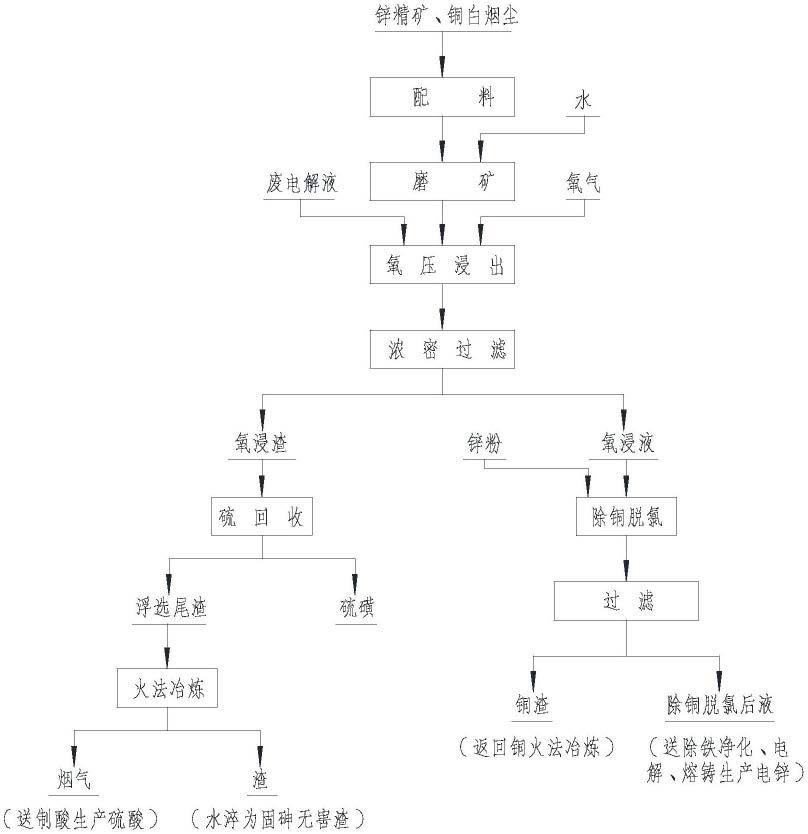

58.图1为本发明的工艺流程图。

具体实施方式

59.下面通过实施例对本发明作进一步详细说明,但本发明保护范围不局限于所述内容。

60.实施例1

61.按照图1的工艺流程,将9t锌精矿(zn48%,fe10%,cu0.3%,as0.1%)与白烟尘4t(zn2%,fe3%,cu17%,as10%)配成混合料13t(zn34%,fe8%,cu5%,as3%),加水磨矿后,得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液(酸度为160~180g/lh2so4),通过废电解液的加入控制酸锌摩尔比,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比0.9,温度145℃,压力1.2mpa,反应时间100min,经浓密过滤后,得到氧浸液70m3(zn107g/l,fe2g/l,cu10g/l,as0.07g/l,cl0.4g/l,h2so45.2g/l),锌浸出率98.2%,铜浸出率96%。将氧浸液加入cu质量之和两倍的锌粉,控制ph1.2,温度70℃,反应时间3h,得到除铜脱氯后溶液70m3(zn122g/l,fe2.0g/l,cu0.07g/l,as0.04g/l,cl0.1g/l)和铜渣。除铜脱氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣0.89t(cu78%)返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣3.0t(zn1.2%,fe28%,cu0.6%,as10%)和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

62.对比例1

63.将13t锌精矿(zn48%,fe10%,cu0.3%,as0.1%),加水磨矿后得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液,加入废电解液(酸度为160~180g/lh2so4),通过废电解液的加入控制酸锌摩尔比,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比0.9,温度145℃,压力1.2mpa,反应时间100min,经浓密过滤后,得到氧浸液70m3(zn132g/l,fe2g/l,cu0.5g/l,as0.2g/l,cl0.4g/l,h2so430g/l),锌浸出率98%,铜浸出率95.6%。

64.在此对比例中,虽然锌的浸出率未受较大程度的影响,但氧浸液中的硫酸浓度高达30g/l,这将严重影响氧浸液的后续处理。

65.对比例2:

66.将13t白烟尘(zn2%,fe3%,cu17%,as10%),加水磨矿后得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入硫酸铁的硫酸溶液(fe10g/l),硫酸的加入量为了保证酸锌比,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比0.9,温度145℃,压力1.2mpa,反应时间100min,得到氧浸液70m3(zn3.5g/l,fe1g/l,cu30g/l,as9g/l,cl0.2g/l,h2so46g/l),锌浸出率92.3%,铜浸出率96.2%。

67.将氧浸液加入cu质量两倍的锌粉,控制ph1.2,温度70℃,反应时间3h,得到除铜脱氯后溶液70m3(zn84.6g/l,fe1g/l,cu0.12g/l,as7.5g/l,cl0.1g/l)和铜渣。除铜

脱砷氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣2.7t(cu 78%)返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

68.在此对比例中,加入的是硫酸铁含酸溶液,其加入铁量为10g/l(这个含量与实施例1 中共同浸出后,浸出液中的铁含量基本一致)。这个铁量并不充足,因此在同样的情况下氧压浸出后,仍然还有9g/l的as。

69.若需要将同样重量的铜白烟尘中的砷得到充分沉降,经过发明人的验证,加入的硫酸铁的含铁量需要30g/l,才能使得白烟尘中的as进行脱除到相近低的含量。

70.对比例3

71.将9t锌精矿(zn 48%,fe 10%,cu 0.3%,as 0.1%)与白烟尘4t(zn 2%,fe 3%, cu 17%,as 10%)配成混合料13t(zn 34%,fe 8%,cu 5%,as 3%),加水磨矿后得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液,加入废电解液(酸度为160~180g/l h2so4),通过废电解液的加入控制酸锌摩尔比,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比0.9,温度120℃,压力0.4mpa,反应时间100min,得到氧浸液70m3(zn 95g/l,fe 9g/l,cu 9g/l,as 4.5g/l,cl 0.4g/l,h2so

4 10g/l),锌浸出率80%,铜浸出率88%。

72.将氧浸液加入cu质量两倍的锌粉,控制ph 1.2,温度70℃,反应时间3h,得到除铜脱氯后溶液70m3(zn 122g/l,fe 7.0g/l,cu 2g/l,as 3.5g/l,cl 0.1g/l)和铜渣。除铜脱氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣0.64t(cu 77%)返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣4.0t(zn 1.8%,fe 22%,cu 0.6%,as 0.3%)和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

73.此对比例,表明温度低于权利要求温度范围,锌和铜的浸出率低,氧压浸出液fe高,as含量高。主要原因是,此时氧压浸出液的fe为二价铁(fe

2

),难以与as结合形成砷酸铁,因而除砷效果不明显。

74.对比例4

75.将9t锌精矿(zn 48%,fe 10%,cu 0.3%,as 0.1%)与白烟尘4t(zn 2%,fe 3%, cu 17%,as 10%)配成混合料13t(zn 34%,fe 8%,cu 5%,as 3%),加水磨矿后得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液,加入废电解液(酸度为160~180g/l h2so4),通过废电解液的加入控制酸锌摩尔比,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比0.9,温度170℃,压力1.5mpa,反应时间100min,得到氧浸液70m3(zn 107g/l,fe 2g/l,cu 10g/l,as 4.3g/l,cl 0.4g/l,h2so

4 55g/l),锌浸出率98.3%,铜浸出率96.2%。

76.将氧浸液加入cu质量两倍的锌粉,控制ph 1.2,温度70℃,反应时间3h,得到除铜脱氯后溶液70m3(zn 136g/l,fe 2.0g/l,cu 0.1g/l,as 3.4g/l,cl 0.1g/l)和铜渣。除铜脱氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣12.7t(cu 78%)返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣2.8t(zn 1.1%,fe 26%,cu 0.2%,as 4%)和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

77.此对比例,温度高于权利要求温度范围,锌、铜浸出率仍然较高水平,基本不变。

78.氧压浸出液的fe低,但as含量仍然高,主要原因是因为此条件下溶出的fe会形成 fe2o3进入渣相,即以赤铁矿形式除铁,这部分fe无法再与as结合形成砷酸铁沉淀。

79.对比例5

80.将9t锌精矿(zn 48%,fe 10%,cu 0.3%,as 0.1%)与白烟尘4t(zn 2%,fe 3%, cu 17%,as 10%)配成混合料13t(zn 34%,fe 8%,cu 5%,as 3%),加水磨矿后,得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液,加入废电解液(酸度为160~180g/l h2so4),通过废电解液的加入控制酸锌摩尔比,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比0.6,温度145℃,压力1.2mpa,反应时间100min,经浓密过滤后,得到氧浸液70m3(zn 98.2g/l,fe 3g/l,cu 9.3g/l,as 1.7g/l,cl 0.4g/l, h2so

4 5.5g/l),锌浸出率84.2%,铜浸出率85%。将氧浸液加入锌粉(加入量为cu质量的2倍),控制ph 1.2,温度70℃,反应时间3h,得到除铜脱氯后溶液70m3(zn 131g/l,fe 3g/l,cu 0.5g/l,as1.2g/l,cl 0.1g/l)和铜渣。除铜脱氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣0.8t(cu 77%)返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣4.1t(zn 1.6%,fe 24%,cu 0.6%, as 7%)和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

81.此对比例,酸锌摩尔比低于权利要求酸锌摩尔比范围,锌、铜浸出率较低。

82.氧压浸出液的fe、as较高,主要原因是酸锌摩尔比的降低,导致参与反应的酸量降低,致使浸出液中zn、cu、fe含量的降低,因此,cu、zn浸出率降低。fe的减少,使得与as结合生成砷酸铁沉淀的减少,因此氧压浸出液中fe、as含量仍然略高。

83.对比例6

84.将9t锌精矿(zn 48%,fe 10%,cu 0.3%,as 0.1%)与白烟尘4t(zn 2%,fe 3%, cu 17%,as 10%)配成混合料13t(zn 34%,fe 8%,cu 5%,as 3%),加水磨矿后,得到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比1.5,温度145℃,压力1.2mpa,反应时间100min,经浓密过滤后,得到氧浸液70m3(zn 107g/l,fe 11g/l,cu 8.9g/l,as 4.2g/l, cl 0.4g/l,h2so

4 48g/l),锌浸出率98.4%,铜浸出率96.2%。将氧浸液加入锌粉(加入量为cu质量的2倍),控制ph 1.2,温度70℃,反应时间3h,得到除铜脱氯后溶液70m3(zn146g/l,fe 10g/l,cu 0.6g/l,as 2.9g/l,cl 0.1g/l)和铜渣。除铜脱氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣0.84t(cu 68%)返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣2.7t(zn 1.2%,fe16%, cu 0.6%,as 0.3%)和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

85.此对比例,酸锌摩尔比高于权利要求酸锌摩尔比范围,锌、铜浸出率较之实施例1极小幅度升高。主要原因是酸锌摩尔比的升高,参与反应的酸量增加,有利于浸出液中zn、 cu、fe的浸出。但带来的问题是终酸的升高,使得溶出的fe无法生成fe(oh)3,进而无法与溶液中的as结合生成砷酸铁。因此,氧压浸出液中fe、as浓度较高。

86.实施例2

87.将9t锌精矿(zn 48%,fe 10%,cu 0.3%,as 0.1%)与白烟尘4t(zn 10%,fe 2%, cu 7%,as 15%)配成混合料13t(zn 36%,fe 8%,cu 2%,as 5%),加水磨矿后得

到矿浆固体质量浓度为65~70%,90%的粒径小于44μm,送入高压釜,加入废电解液,通入99%纯度的氧气进行氧压浸出,控制酸锌摩尔比1.0,温度150℃,压力1.0mpa,反应时间120min,得到氧浸液70m3(zn 110g/l,fe 2.0g/l,cu 4g/l,as 0.08g/l,cl 0.4g/l,h2so

4 5.4g/l),锌浸出率98.5%,铜浸出率95%。将氧浸液加入cu质量三倍的锌粉,控制ph 1.0,温度 80℃,反应时间3.5h,得到除铜脱氯后液70m3(zn 126g/l,fe 2.0g/l,cu 0.06g/l,as 0.05g/l, cl 0.2g/l)和铜渣。除铜脱氯后溶液送除铁净化、电解、熔铸生产电锌。铜渣0.37t(cu 74%) 返回铜火法冶炼。将氧浸渣送浮选工序进行硫回收后,得到浮选尾渣和硫磺,浮选尾渣再经火法冶炼处理得到渣2.9t(zn 1.0%,fe 29%,cu 0.4%,as 17%)和烟气,渣送水淬,得到固砷无害渣;烟气送制酸生产硫酸。

88.以上对本发明所提供的一种铜冶炼烟尘脱砷并回收有价金属的方法进行了详细介绍。文中应用了具体的个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助整理本发明的方法及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。