1.本发明涉及电视机壳体制备技术领域,尤其涉及一种电视机壳体的制备工艺。

背景技术:

2.电视机是最常用的家电设备,问世已经接近一百年,按照信号类型,可以分为模拟电视、数字电视、地面电视(无线电视)、有线电视、卫星电视、手机电视、网络电视、宽带电视。电视机的结构一般分为信号系统,线路系统和壳体等三个主要部分。

3.目前的制备工艺无法保证电视机壳体的成品质量,不符合大批量生产的需求;另一方面,目前的制备工艺制造出来的电视机壳体成本较高。

技术实现要素:

4.本发明提供一种电视机壳体的制备工艺,旨在解决目前的制备工艺无法保证电视机壳体的成品质量,不符合大批量生产的需求;另一方面,目前的制备工艺制造出来的电视机壳体成本较高的问题。

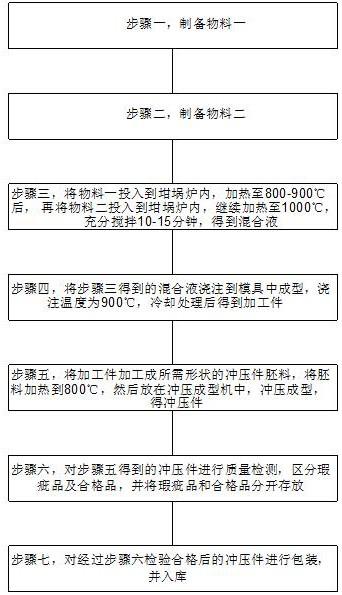

5.本发明是这样实现的,一种电视机壳体的制备工艺,包括如下步骤:步骤一,制备物料一;步骤二,制备物料二;步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却处理后得到加工件;步骤五,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤六,对步骤五得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤七,对经过步骤六检验合格后的冲压件进行包装,并入库。

6.优选的,步骤一,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

7.优选的,步骤二,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

8.优选的,还包括:步骤八,将步骤六检验不合格的冲压件放置到破碎机中破碎,破碎至粒径为40-80微米,取出破碎料,并将取出的破碎料放置到废料箱中。

9.优选的,还包括:步骤九,将步骤七中入库的冲压件取出,利用打磨机去除冲压件表面的毛刺。

10.优选的,还包括:步骤十,将步骤九去除毛刺后的冲压件输送至喷漆室中,并利用喷漆室内的仪器对冲压件表面进行喷漆。

11.优选的,还包括:步骤十一,将喷漆后的冲压件输送至烘干室中,并利用烘干室内的仪器对冲压件进行烘干,最后在烘干后的冲压件的表面喷涂保护剂,自然冷却后,再次入库。

12.优选的,在将混合液浇注到模具之前,需对混合液进行除渣处理。

13.优选的,所述除渣处理为向混合液内投入精炼剂,并静置15分钟;所述冷却处理为

通过模具内的水冷装置以及氮气对物料进行降温处理。

14.优选的,对步骤五得到的冲压件进行质量检测之前,还包括:对冲压件进行表面处理;所述表面处理包括清洗、酸洗和抛光步骤。

15.与现有技术相比,本发明的有益效果是:(1)本发明通过添加步骤六和步骤七,可以对生产出的冲压件进行检查,确保销售出的冲压件表面完好平整,通过区分瑕疵品及合格品,能够保证加工件的成品质量,符合大批量生产的需求。

16.(2)本发明选用废钢和生铁作为物料,可降低制造成本;而通过先水冷后气冷的方式,能够加快材料中各个元素之间的结合,提高冲压件的硬度和强度;本发明制备的冲压件质量好,韧性和强度高,加工性能好,不易断裂。

附图说明

17.图1为本发明的流程图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

20.实施例1请参阅图1,一种电视机壳体的制备工艺,包括如下步骤:一种电视机壳体的制备工艺,其特征在于,包括如下步骤:步骤一,制备物料一。

21.具体的,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

22.步骤二,制备物料二。

23.具体的,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

24.步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却至室温后,得到加工件;步骤五,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤六,对步骤五得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤七,对经过步骤六检验合格后的冲压件进行包装,并入库。

25.实施例2一种电视机壳体的制备工艺,其特征在于,包括如下步骤:步骤一,制备物料一。

26.具体的,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

27.步骤二,制备物料二。

28.具体的,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

29.步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却至室温后,得到加工件;步骤五,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤六,对步骤五得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤七,对经过步骤六检验合格后的冲压件进行包装,并入库。

30.步骤八,将步骤六检验不合格的冲压件放置到破碎机中破碎,破碎至粒径为40-80微米,取出破碎料,并将取出的破碎料放置到废料箱中。

31.实施例3一种电视机壳体的制备工艺,其特征在于,包括如下步骤:步骤一,制备物料一。

32.具体的,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

33.步骤二,制备物料二。

34.具体的,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

35.步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却至室温后,得到加工件;步骤五,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤六,对步骤五得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤七,对经过步骤六检验合格后的冲压件进行包装,并入库。

36.步骤八,将步骤六检验不合格的冲压件放置到破碎机中破碎,破碎至粒径为40-80微米,取出破碎料,并将取出的破碎料放置到废料箱中。

37.步骤九,将步骤七中入库的冲压件取出,利用打磨机去除冲压件表面的毛刺。

38.实施例4一种电视机壳体的制备工艺,其特征在于,包括如下步骤:步骤一,制备物料一。

39.具体的,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

40.步骤二,制备物料二。

41.具体的,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

42.步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却至室温后,得到加工件;步骤五,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤六,对步骤五得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤七,对经过步骤六检验合格后的冲压件进行包装,并入库。

43.步骤八,将步骤六检验不合格的冲压件放置到破碎机中破碎,破碎至粒径为40-80微米,取出破碎料,并将取出的破碎料放置到废料箱中。

44.步骤九,将步骤七中入库的冲压件取出,利用打磨机去除冲压件表面的毛刺。

45.步骤十,将步骤九去除毛刺后的冲压件输送至喷漆室中,并利用喷漆室内的仪器对冲压件表面进行喷漆。

46.实施例5一种电视机壳体的制备工艺,其特征在于,包括如下步骤:步骤一,制备物料一。

47.具体的,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

48.步骤二,制备物料二。

49.具体的,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

50.步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却至室温后,得到加工件;步骤五,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤六,对步骤五得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤七,对经过步骤六检验合格后的冲压件进行包装,并入库。

51.步骤八,将步骤六检验不合格的冲压件放置到破碎机中破碎,破碎至粒径为40-80微米,取出破碎料,并将取出的破碎料放置到废料箱中。

52.步骤九,将步骤七中入库的冲压件取出,利用打磨机去除冲压件表面的毛刺。

53.步骤十,将步骤九去除毛刺后的冲压件输送至喷漆室中,并利用喷漆室内的仪器对冲压件表面进行喷漆。

54.步骤十一,将喷漆后的冲压件输送至烘干室中,并利用烘干室内的仪器对冲压件进行烘干,最后在烘干后的冲压件的表面喷涂保护剂,自然冷却后,再次入库。

55.实施例6

一种电视机壳体的制备工艺,其特征在于,包括如下步骤:步骤一,制备物料一。

56.具体的,制备物料一:清洗废钢和生铁上的脏污,并对硅铁和锰铁进行沉淀脱氧。

57.步骤二,制备物料二。

58.具体的,制备物料二:称取3%的锌,2.5%的镁,1%的锰和3%的铜。

59.步骤三,将物料一投入到坩埚炉内,加热至800-900℃后,再将物料二投入到坩埚炉内,继续加热至1000℃,充分搅拌10-15分钟,得到混合液;步骤四,将步骤三得到的混合液浇注到模具中成型,浇注温度为900℃,冷却至室温后,得到加工件。

60.具体的,冷却处理为通过模具内的水冷装置以及氮气对物料进行降温处理;在将混合液浇注到模具之前,需对混合液进行除渣处理。除渣处理为向混合液内投入精炼剂,并静置15分钟;冷却处理为通过模具内的水冷装置以及氮气对物料进行降温处理。

61.步骤五,对冲压件进行表面处理;具体的,表面处理包括清洗、酸洗和抛光步骤。

62.步骤六,将加工件加工成所需形状的冲压件胚料,将胚料加热到800℃,然后放在冲压成型机中,冲压成型,得冲压件;步骤七,将得到的冲压件进行质量检测,区分瑕疵品及合格品,并将瑕疵品和合格品分开存放;步骤八,对经过步骤七检验合格后的冲压件进行包装,并入库。

63.步骤九,将步骤七检验不合格的冲压件放置到破碎机中破碎,破碎至粒径为40-80微米,取出破碎料,并将取出的破碎料放置到废料箱中。

64.步骤十,将步骤八中入库的冲压件取出,利用打磨机去除冲压件表面的毛刺。

65.步骤十一,将步骤十去除毛刺后的冲压件输送至喷漆室中,并利用喷漆室内的仪器对冲压件表面进行喷漆。

66.步骤十二,将喷漆后的冲压件输送至烘干室中,并利用烘干室内的仪器对冲压件进行烘干,最后在烘干后的冲压件的表面喷涂保护剂,自然冷却后,再次入库。

67.综上所述,本发明通过添加步骤六和步骤七,可以对生产出的冲压件进行检查,确保销售出的冲压件表面完好平整,通过区分瑕疵品及合格品,能够保证加工件的成品质量,符合大批量生产的需求。本发明选用废钢和生铁作为物料,可降低制造成本;而通过先水冷后气冷的方式,能够加快材料中各个元素之间的结合,提高冲压件的硬度和强度;本发明制备的冲压件质量好,韧性和强度高,加工性能好,不易断裂。

68.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。