1.本发明属于金属基复合材料技术领域,具体涉及一种铝包金属基金刚石复合材料的制备方法。

背景技术:

2.随着5g、新能源等技术的发展,带动芯片等电子元器件朝集成化、小型化方向发展,其表现出越来越大的热流密度。研究表明,热管理材料的散热能力与芯片等电子元器件的使用寿命有直接联系。发展更先进的热管理材料是解决散热问题的重要手段。

3.铝金刚石、铜金刚石复合材料具有高导热、热膨胀系数可调等优势,已在热管理材料领域展露头角。目前,铝金刚石、铜金刚石复合材料的制备方法主要有液相浸渗法和粉末冶金法。

4.液相浸渗法存在制备成本较高、难以制备体积较大、形状较复杂器件的特点,粉末冶金法存在难以制备复杂形状器件的特点。此外,以上方法制备出的铝金刚石、铜金刚石都存在加工性能差的问题。铝金刚石、铜金刚石加工性能差、难以制备复杂形状器件的劣势,制约了其作为热管理材料进行广泛应用。

技术实现要素:

5.本发明目的在于提供一种铝包金属基金刚石复合材料的制备方法,结合热压成型和压力铸造的特点,制备出形状复杂且近净成型的铝包金属基金刚石,所得产品易加工、成本低。

6.为达到上述目的,采用技术方案如下:

7.一种铝包金属基金刚石复合材料的制备方法,包括以下步骤:

8.(1)将热压法制备好的金属基金刚石表面氧化层除去,并打毛后洗净,脱脂、酸洗、水洗、烘干;

9.(2)采用热浸锌工艺进行表面活化得到金属基金刚石复合材料坯体;

10.(3)通过铝支撑柱固定在压铸模具中,进行整体预热;

11.(4)将铝液置于压力铸造机坩埚然后挤入所述模具型腔,保压后脱模,得到铝包金属基金刚石复合材料毛坯;

12.(5)去除毛坯浇冒口,打磨毛刺、机加工,热处理后得到铝包金属基金刚石复合材料。

13.按上述方案,步骤(1)所述金属基金刚石为铝基金刚石或铜基金刚石。

14.按上述方案,步骤(2)中所述热浸锌工艺具体为:将所述金属基金刚石浸入430-500℃锌熔液1-30s后取出,表面镀覆锌层厚度为1-15μm。

15.按上述方案,步骤(3)中所述模具预热温度为300-500℃,优选为350-400℃。

16.按上述方案,步骤(4)中所述铝液为zl102、zl101a、6061、2024中的一种,优选为zl102或zl101a。

17.按上述方案,步骤(4)中将铝液置于压力铸造机坩埚然后挤入所述模具型腔;坩埚内铝液温度为680-750℃,挤压压力为5-10mpa,保温时间为30-180s。优选的方案中坩埚内铝液温度优选为700-720℃,挤压压力为7-8mpa,保温时间为60-120s

18.按上述方案,步骤(5)所述热处理温度为150-200℃,时间1-3h。

19.相对于现有技术,本发明有益效果如下:

20.利用热压法制备的铝金刚石、铜金刚石复合材料致密度高、导热性能优,再利用压力铸造法制备出铝包铝金刚石、铝包铜金刚石复合材料,从而实现低成本方式制备形状复杂、易加工、导热性能好的复合材料。

21.利用热浸锌镀层方式,改善铝金刚石、铜金刚石与铝液的浸润性,优化两者之间的界面结合性能,提升复合材料的力学性能和导热性能。

22.本发明结合了压力铸造和热压法制备材料的技术优势,同时规避了两种方法的技术短板,制备方法工序简单、可控性好,适宜大规模推广。

附图说明

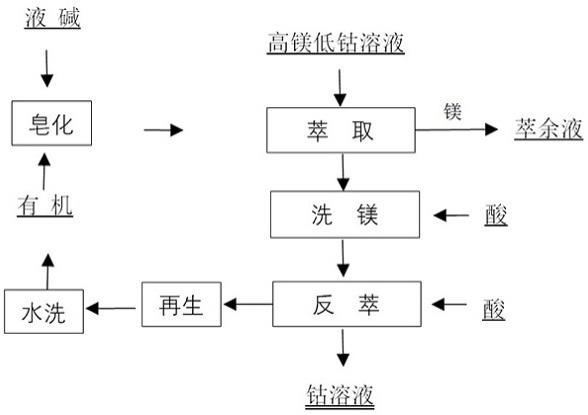

23.图1:本发明铝包金属基金刚石复合材料的制备工艺路线图。

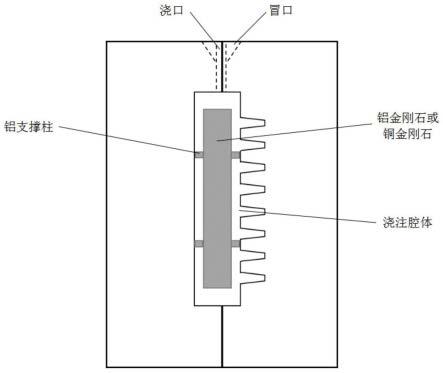

24.图2:本发明压力铸造工艺示意图1。

25.图3:本发明压力铸造工艺示意图2

26.图4:实施例1制备的铝包铝金刚石复合材料界面显微组织图。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

28.具体实施方式中提供了一种铝包金属基金刚石复合材料的制备方法,参照附图1所示:

29.(1)将热压法制备好的金属基金刚石表面氧化层除去,并打毛后洗净,脱脂、酸洗、水洗、烘干;一般的方案中所述金属基金刚石为铝基金刚石或铜基金刚石,利用热压法制备的铝金刚石、铜金刚石复合材料致密度高、导热性能优的特点。

30.(2)采用热浸锌工艺进行表面活化得到金属基金刚石复合材料坯体;利用热浸锌镀层方式,改善铝金刚石、铜金刚石与铝液的浸润性,优化两者之间的界面结合性能,提升复合材料的力学性能和导热性能。

31.(3)通过铝支撑柱固定在压铸模具中,进行整体预热;参照附图2、3所示,所述压铸模具可根据目标器件的形状进行设计,可直接制备出形状复杂且近净成型的铝包金属基金刚石。

32.(4)将铝液置于压力铸造机坩埚然后挤入所述模具型腔,保压后脱模,得到铝包金属基金刚石复合材料毛坯;利用压力铸造法制备出铝包铝金刚石、铝包铜金刚石复合材料,从而实现低成本方式制备形状复杂、易加工、导热性能好的复合材料。

33.(5)去除毛坯浇冒口,打磨毛刺、机加工,热处理后得到铝包金属基金刚石复合材

料。

34.具体地,步骤(2)中所述热浸锌工艺具体为:将所述金属基金刚石浸入430-500℃锌熔液1-30s后取出,表面镀覆锌层厚度为1-15μm。

35.具体地,步骤(3)中所述模具预热温度为300-500℃,优选为350-400℃。

36.具体地,步骤(4)中所述铝液为zl102、zl101a、6061、2024中的一种,优选为zl102或zl101a。

37.具体地,步骤(4)中坩埚内铝液温度为680-750℃,挤压压力为5-10mpa,保温时间为30-120s。优选的方案坩埚内铝液温度优选为700-720℃,挤压压力为7-8mpa,保温时间为50-100s。

38.具体地,步骤(5)所述热处理温度为150-200℃,时间1-3h。

39.具体实施例中所用铝金刚石复合材料、铜金刚石复合材料采用专利cn110453126a描述的方法制备而来。

40.实施例1

41.一种铝包铝金刚石的igbt基板制备方法,压铸模具示意图如图2所示,具体步骤如下:

42.1、将热压法制备好的铝金刚石复合材料使用激光切割机切割成片状,将各个面表面氧化层除去,并打毛后洗净;脱脂、酸洗、水洗、烘干;

43.2、热浸锌处理锌熔液温度为430℃,浸入锌熔液10s后取出,所获锌层厚度约为5μm;

44.3、所得铝金刚石片坯体通过铝支撑柱固定在igbt基板压铸模具中,整体预热至350℃;

45.4、将zl101a铝液置于压力铸造机坩埚内,加热至700℃后挤入所述模具型腔,保压120s脱模,得到铝包铝金刚石igbt基板毛坯;

46.5、去除毛坯浇冒口,打磨去毛刺,机加工钻孔;在175℃下保温3h后得到铝包铝金刚石igbt基板。

47.本实施例制备的铝包铝金刚石igbt基板复合材料断面显微组织图如图4所示,其中界面左侧为外层包铝,界面右侧为铝金刚石。

48.实施例2

49.一种铝包铜金刚石的igbt基板制备方法,压铸模具示意图如图2所示,具体步骤如下:

50.1、将热压法制备好的铜金刚石复合材料使用激光切割机切割成片状,将各个面表面氧化层除去,并打毛后洗净,脱脂、酸洗、水洗、烘干;

51.2、热浸锌处理锌熔液温度为450℃,浸入15s后取出,所获锌层厚度约为5μm;

52.3、所得铜金刚石片坯体通过铝支撑柱固定在igbt基板压铸模具中,整体预热至380℃;

53.4、将zl102铝液置于压力铸造机坩埚内,加热至700℃后挤入所述模具型腔,保压80s脱模,得到铝包铜金刚石igbt基板毛坯;

54.5、去除毛坯浇冒口,打磨去毛刺,机加工钻孔;在170℃下保温2h后得到铝包铜金刚石igbt基板。

55.实施例3

56.一种铝包铝金刚石的管壳制备方法,压铸模具示意图如图3所示,具体步骤如下:

57.1、将热压法制备好的铝金刚石复合材料使用激光切割机切割成片状,将各个面表面氧化层除去,并打毛后洗净,脱脂、酸洗、水洗、烘干;

58.2、热浸锌处理锌熔液温度为440℃,浸入20s后取出,所获锌层厚度约为6μm;

59.3、所得铝金刚石片坯体通过铝支撑柱固定在管壳压铸模具中,整体预热至350℃;

60.4、将zl101a铝液置于压力铸造机坩埚内,加热至700℃后挤入所述模具型腔,保压120s脱模,得到铝包铝金刚石管壳毛坯;

61.5、去除毛坯浇冒口,打磨去毛刺,表面机加工处理;在175℃下保温3h后得到铝包铝金刚石管壳。

62.实施例4

63.一种铝包铜金刚石的管壳制备方法,压铸模具示意图如图3所示,具体步骤如下:

64.1、将热压法制备好的铝金刚石复合材料使用激光切割机切割成片状,将各个面表面氧化层除去,并打毛后洗净,脱脂、酸洗、水洗、烘干;

65.2、热浸锌处理锌熔液温度为460℃,浸入10s后取出,所获锌层厚度约为3μm;

66.3、所得铜金刚石片坯体通过铝支撑柱固定在管壳压铸模具中,整体预热至300℃;

67.4、将zl102铝液置于压力铸造机坩埚内,加热至700℃后挤入所述模具型腔,保压60s脱模,得到铝包铜金刚石管壳毛坯;

68.5、去除毛坯浇冒口,打磨去毛刺,表面机加工处理;在170℃下保温1.5h后得到铝包铜金刚石管壳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。