1.本发明涉及粉末冶金技术领域,尤其涉及一种超细硬质合金粉末喷雾干燥制粒方法。

背景技术:

2.超细硬质合金粉末在通过传统机械制粒过程中,由于杂质粒子或者球磨环境等存在的缺陷,容易使超细硬质合金粉末引起脏化、并且在混合时容易出现物料结块的现象,从而对超细硬质合金粉末的造粒造成影响,同时粒子的松装密度流速还存在着不稳定的问题。并且当在通过喷雾造粒时由于不方便造粒过程的温度、浆料压力等参数不方便控制,从而不方便进行控制造粒后的粒度大小。

技术实现要素:

3.本发明提供了一种超细硬质合金粉末喷雾干燥制粒方法,以解决上述现有技术的不足,解决了超细硬质合金粉末在使用传统机械制粒过程中易引起脏化、物料在造粒前发生结块的现象、粒子的松装密度流速不稳定的问题;其次是通过控制己烷和依素敏的比例、喷雾干燥的温度、压力、和喷片尺寸从而对超细硬质合金粉末粒度进行控制,具有较强的实用性。

4.为了实现本发明的目的,拟采用以下技术:一种超细硬质合金粉末喷雾干燥制粒方法,包括步骤:步骤01,配料,称取质量百分数为85.7%~93.5%的碳化钨粉、质量百分数为6%~12%的钴粉及质量百分数为0.5%~2.3%的抑制剂;步骤02,球磨,将步骤01所得的物料加入球磨罐内,并在球磨罐内加入球磨介质己烷、研磨合金球、分散剂依素敏及成型剂石蜡,并通过球磨机进行物料的球磨操作;步骤03,出料,出料时向球磨后的物料内加入己烷,以控制控制料浆浓度;步骤04,喷雾干燥制粒,通过喷雾造粒机进行造粒。

5.进一步地,碳化钨的比表面积为2.0m2/g ~2.6m2/g。

6.进一步地,钴粉的粒度为0.6μm~1.0μm。

7.进一步地,抑制剂采用的是vc、cr3c2及tac中的至少一种或多种,且抑制剂的粒度为0.8μm~1.5μm。

8.进一步地,步骤02中球磨的步骤为:步骤020,将步骤01配料而成的物料加入球磨罐内;步骤021,将研磨合金球加入球磨罐内,并与物料进行混合,且研磨合金球与物料的配比为4.2:1-5.5:1;步骤022,将球磨介质己烷加入球磨罐内,并与物料进行混合;步骤023,将1.0ml/kg~1.9ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合;

步骤024,启动球磨机对物料进行球磨;步骤025,球磨过程中将0.5ml/kg~0.8ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合;步骤026,球磨至距离卸料前的两个小时时加入成型剂石蜡。

9.进一步地,步骤022中,球磨时球磨介质己烷的加入量与步骤01中所配物料的对应关系为300ml/kg-360ml/kg。

10.进一步地,步骤026中,加入的成型剂石蜡占物料总量的2.2%。

11.进一步地,步骤024中,球磨机在球磨的过程中,球磨机转速为36r/min,球磨时间共72h-84h。

12.进一步地,步骤03中出料时加入的己烷与物料的比例为220ml/kg~400ml/kg。

13.进一步地,步骤04中,在进行造粒时,物料进入的温度为65℃~75℃;物料喷出的温度为47℃~53℃;料浆的压力为0.8mpa~1.0mpa;冷凝水的温度为7.5℃~13.5℃;造粒机成形喷片采用φ1.0或者φ1.1的喷片。

14.上述技术方案的优点在于:本发明解决了超细硬质合金粉末在使用传统机械制粒过程中易引起脏化、物料在造粒前发生结块的现象、粒子的松装密度流速不稳定的问题;其次是通过控制己烷和依素敏的比例、喷雾干燥的温度、压力、和喷片尺寸从而对超细硬质合金粉末粒度进行控制,具有较强的实用性。

具体实施方式

15.实施例1一种超细硬质合金粉末喷雾干燥制粒方法,包括步骤:步骤01,配料,称取质量百分数为85.7%且比表面积为2.59m2/g的碳化钨粉、质量百分数为12%且粒度为0.6μm~1.0μm的钴粉、质量百分数为0.3%且粒度为0.8μm~1.5μm的vc、质量百分数为0.5%且粒度为0.8μm~1.5μm的cr3c2、质量百分数为1.5%且粒度为0.8μm~1.5μm的tac,并混合制成300kg的混合料。

16.步骤02,球磨,将步骤01所得的物料加入球磨罐内,并在球磨罐内加入球磨介质己烷、研磨合金球、分散剂依素敏及成型剂石蜡,并通过球磨机进行物料的球磨操作。

17.具体的操作步骤为:步骤020,将步骤01配料而成的物料加入球磨罐内。

18.步骤021,将研磨合金球(φ6.35和φ10合金球按照一定比例混合组成)加入球磨罐内,并与物料进行混合,且研磨合金球与物料的配比为4.2:1。

19.步骤022,将球磨介质己烷加入球磨罐内,并与物料进行混合,且己烷与物料的比例为300ml/kg。

20.步骤023,将0.6ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合,其中,0.6ml/kg为依素敏与物料的混合比,由于物料在己烷中的悬浮力较差,物料粉末容易聚集结块,会导致球磨效率降低,因此在球磨时,以依素敏作为分散剂。

21.步骤024,启动球磨机对物料进行球磨,球磨机以36r/min的转速球磨70h。

22.步骤025,球磨到点后将1.25ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合。

23.步骤026,加入成型剂石蜡,成型剂石蜡占物料总量为2.2%,并继续研磨2个小时。

24.步骤03,出料,出料时向球磨后的物料内加入物料比为350ml/kg的己烷(即为105l),以控制控制料浆浓度。

25.步骤04,喷雾干燥制粒,通过喷雾造粒机进行造粒。在进行造粒时,物料进口的温度为70℃、物料出口的温度为50℃;料浆的压力为0.9mpa;喷片选用φ1.1,喷料过程中对物料进行随机取样,检测松装密度流速(50g物料的流速),表1中列出了该批物料的检测结果。

26.表1 实施例1超细合金粉末造粒中流速及松装密度数据实施例2一种超细硬质合金粉末喷雾干燥制粒方法,包括步骤:步骤01,配料,称取质量百分数为93.5%且比表面积为2.58m2/g的碳化钨粉、质量百分数为6%且粒度为0.6μm~1.0μm的钴粉、质量百分数为0.5%且粒度为0.8μm~1.5μm的tac,并混合制成250kg的混合料。

27.步骤02,球磨,将步骤01所得的物料加入球磨罐内,并在球磨罐内加入球磨介质己烷、研磨合金球、分散剂依素敏及成型剂石蜡,并通过球磨机进行物料的球磨操作。

28.具体的操作步骤为:步骤020,将步骤01配料而成的物料加入球磨罐内。

29.步骤021,将研磨合金球加入球磨罐内,并与物料进行混合,且研磨合金球与物料的配比为5:1。

30.步骤022,将球磨介质己烷加入球磨罐内,并与物料进行混合,且己烷与物料的比例为360ml/kg。

31.步骤023,将0.65ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合,其中,0.6ml/kg为依素敏与物料的混合比。

32.步骤024,启动球磨机对物料进行球磨,球磨机以36r/min的转速球磨82h。

33.步骤025,球磨到点后将1.2ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合。

34.步骤026,加入成型剂石蜡,成型剂石蜡占物料总量为2.2%,并继续研磨2个小时。

35.步骤03,出料,出料时向球磨后的物料内加入物料比为290ml/kg的己烷(即为72.5l),以控制控制料浆浓度。

36.步骤04,喷雾干燥制粒,通过喷雾造粒机进行造粒。在进行造粒时,物料进口的温度为73℃、物料出口的温度为51℃;料浆的压力为0.9mpa;喷片选用φ1.0,喷料过程中对物料进行随机取样,检测松装密度流速(50g物料的流速),表2中列出了该批物料的检测结果。

37.表2 实施例2超细合金粉末造粒中流速及松装密度数据实施例3一种超细硬质合金粉末喷雾干燥制粒方法,包括步骤:步骤01,配料,称取质量百分数为93.5%且比表面积为2.60m2/g的碳化钨粉、质量百分数为6%且粒度为0.6μm~1.0μm的钴粉、质量百分数为0.5%且粒度为0.8μm~1.5μm的tac,并混合制成250kg的混合料。

38.步骤02,球磨,将步骤01所得的物料加入球磨罐内,并在球磨罐内加入球磨介质己烷、研磨合金球、分散剂依素敏及成型剂石蜡,并通过球磨机进行物料的球磨操作。

39.具体的操作步骤为:步骤020,将步骤01配料而成的物料加入球磨罐内。

40.步骤021,将研磨合金球加入球磨罐内,并与物料进行混合,且研磨合金球与物料的配比为5:1。

41.步骤022,将球磨介质己烷加入球磨罐内,并与物料进行混合,且己烷与物料的比例为360ml/kg。

42.步骤023,将0.65ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合,其中,0.6ml/kg为依素敏与物料的混合比。

43.步骤024,启动球磨机对物料进行球磨,球磨机以36r/min的转速球磨82h。

44.步骤025,球磨到点后将1.1ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合。

45.步骤026,加入成型剂石蜡,成型剂石蜡占物料总量为2.2%,并继续研磨2个小时。

46.步骤03,出料,出料时向球磨后的物料内加入物料比为240ml/kg的己烷(即为60l),以控制控制料浆浓度。

47.步骤04,喷雾干燥制粒,通过喷雾造粒机进行造粒。在进行造粒时,物料进口的温度为68℃、物料出口的温度为49℃;料浆的压力为0.8mpa;喷片选用φ1.1,喷料过程中对物料进行随机取样,检测松装密度流速(50g物料的流速),表1中列出了该批物料的检测结果。

48.表3 实施例3超细合金粉末造粒中流速及松装密度数据实施例4一种超细硬质合金粉末喷雾干燥制粒方法,包括步骤:步骤01,配料,称取质量百分数为90.5%且比表面积为2.6m2/g的碳化钨粉、质量百分数为8.5%且粒度为0.6μm~1.0μm的钴粉、质量百分数为1.%且粒度为0.8μm~1.5μm的tac,

并混合制成80kg的混合料。

49.步骤02,球磨,将步骤01所得的物料加入球磨罐内,并在球磨罐内加入球磨介质己烷、研磨合金球、分散剂依素敏及成型剂石蜡,并通过球磨机进行物料的球磨操作。

50.具体的操作步骤为:步骤020,将步骤01配料而成的物料加入球磨罐内。

51.步骤021,将研磨合金球加入球磨罐内,并与物料进行混合,且研磨合金球与物料的配比为5.5:1。

52.步骤022,将球磨介质己烷加入球磨罐内,并与物料进行混合,且己烷与物料的比例为375ml/kg。

53.步骤023,将0.7ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合,其中,0.6ml/kg为依素敏与物料的混合比。

54.步骤024,启动球磨机对物料进行球磨,球磨机以36r/min的转速球磨94h。

55.步骤025,球磨到点后将1.15ml/kg的分散剂依素敏加入球磨罐内,并与物料进行混合。

56.步骤026,加入成型剂石蜡,成型剂石蜡占物料总量为2.2%,并继续研磨2个小时。

57.步骤03,出料,出料时向球磨后的物料内加入物料比为325ml/kg的己烷(即为26l),以控制控制料浆浓度。

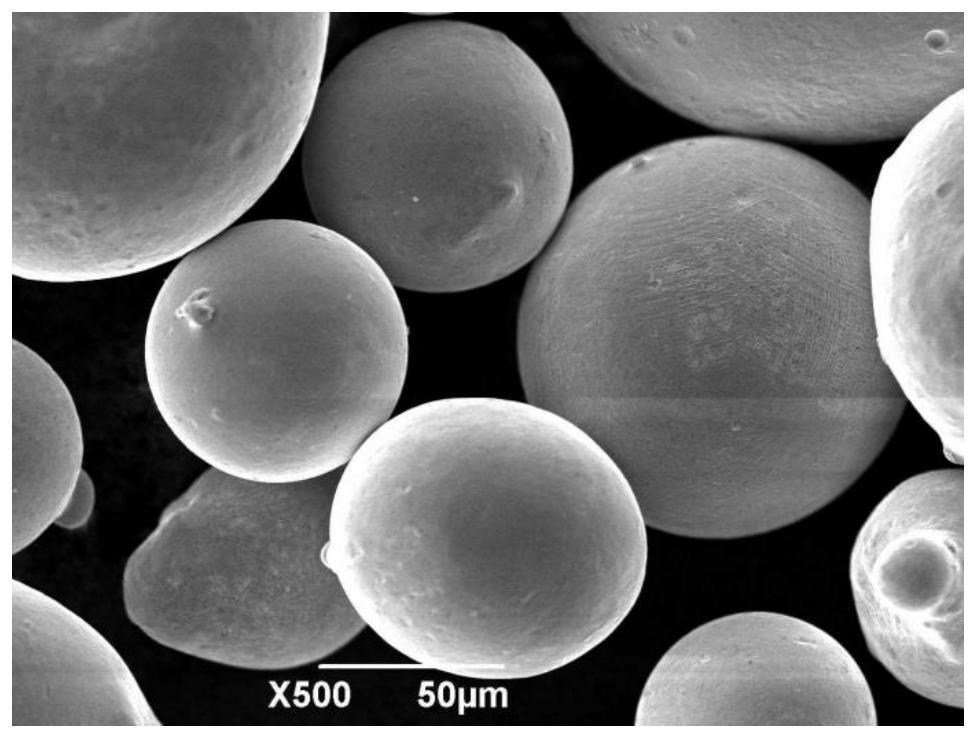

58.步骤04,喷雾干燥制粒,通过喷雾造粒机进行造粒。在进行造粒时,物料进口的温度为65℃、物料出口的温度为48℃;料浆的压力为0.85mpa;喷片选用φ1.0,喷料过程中对物料进行随机取样,检测松装密度流速(50g物料的流速),表1中列出了该批物料的检测结果。

59.表4 实施例4超细合金粉末造粒中流速及松装密度数据其中,松装密度是粉末多种性能的综合体现,对粉末冶金、机械零件生产工艺的稳定,以及产品质量的控制都是很重要的,也是模具设计的依据。

60.其中,流速即采用标准漏斗(霍尔流速计)测定硬质合金流动性。原理为测量50g金属粉末流过标准尺寸漏斗孔所需的时间。

61.在混合料制备时,混合料的松装密度及流速将直接对下个工序的生产质量造成影响,因此在生产过程中,往往要求在同一批物料中具有较高的松装密度流速一致性,需要混合料粒子外观有很好的均一性。通过对实施例1至实施例4的数据可知,我们可得出不同混合料松装密度流速的平均值、极差及方差,如表5所示,根据表5的结果显示,混合料松装密度的极差不超过0.1g/cm3,方差几乎为零,流速的极差不超过2s。

62.由此可见,在该工艺条件下生产的混合料的机械性能非常稳定,同时粒子的外表相对更加光滑,粒子形貌更加均匀,已达到下工序的使用要求。

63.表5 各实施例超细合金粉末造粒中流速及松装密度的平均数、极差、方差数据

其中,第一次加依素敏是为了防止物料在球磨过程中物料附着在罐壁上,从而起到了分散物料的作用。而在卸料时加入主要是为了控制物料在喷雾造粒过程中的松装密度及流速的稳定性,当然在次过程中也起到了分散作用。

64.其中,在最后两个小时加入石蜡是由于过早加入石蜡会降低球磨效率,影响物料的力学性能,而如果石蜡过晚加入,会导致石蜡分布不均,导致产品易产生孔洞,影响球磨质量。

65.其中,喷雾塔的出口温度主要由进口温度控制,进口温度高则出口温度必然会升高,反之亦然。而当出口温度过高时,会影响混合料粒子的松装密度及流速,进而影响到混合料的均一性,而出口温度过低又会导致混合料干燥不完全,物料偏湿。

66.料浆压力和喷片主要影响物料的松装密度及流速,料浆压力过高,粒子越细,松装密度越小,流速越慢。喷片口径越小,粒子越细,松装密度越小,流速越慢。

67.以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。