1.本发明属于健身器材金属件生产技术领域,更具体地说,特别涉及基于健身器材生产用的圆管类金属磨削装置。

背景技术:

2.随着人们健康意识的提高。越来越多的人在业余时间会通过健身来增强自己的体魄,健身需要用到健身器材,常见的健身器材有跑步机、哑铃等,不同的健身器材能够对不同部位的肌肉进行锻炼,从而增强了人们身体的各项指标。

3.健身器材的生产过程中,会需要用到圆管类的金属件,生产合格的圆管类的金属件可在健身器材中充当扶手和支架之类的零件,圆管类金属件在安装之前需要通过磨削满足使用标准以及光滑度等指标后,才能用于健身器材的生产和组装。

4.现有圆管类金属件在磨削时通过人工手持磨削装置对圆管类金属件的表面进行磨削,需要不断转动金属件或者磨削装置以对金属件环形的外表面进行完整的磨削,劳动强度大,步骤及其繁琐,工作效率低,且人为控制磨削装置对金属件进行磨削加工,无法保证磨削压力的平衡,对金属件的磨削加工效果差,良品率低,灵活性和实用性不高。

5.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供基于健身器材生产用的圆管类金属磨削装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

6.为了解决上述技术问题,本发明提供基于健身器材生产用的圆管类金属磨削装置,以解决现有圆管类金属件在磨削时通过人工手持磨削装置对圆管类金属件的表面进行磨削,需要不断转动金属件或者磨削装置以对金属件环形的外表面进行完整的磨削,劳动强度大,步骤及其繁琐,工作效率低,且人为控制磨削装置对金属件进行磨削加工,无法保证磨削压力的平衡,对金属件的磨削加工效果差,良品率低,灵活性和实用性不高的问题。

7.本发明基于健身器材生产用的圆管类金属磨削装置的目的与功效,由以下具体技术手段所达成:

8.基于健身器材生产用的圆管类金属磨削装置,包括安装组件;

9.所述安装组件包括有支撑底座和安装立柱,所述安装立柱的顶部安装有磨削定位组件,且安装立柱固定安装在支撑底座的顶部,所述支撑底座的外部安装有磨削传动组件;

10.所述磨削传动组件包括有驱动电机、升降控制轮、连接杆和转动控制轮,所述驱动电机固定安装在支撑底座的底部,且升降控制轮和连接杆的底部自左向右依次转动连接在支撑底座的顶部;

11.所述磨削定位组件包括有定位机构和磨削机构,所述定位机构由底部定位盘和顶部控制盘组成,且底部定位盘固定安装在安装立柱顶部的侧面,且顶部控制盘转动连接在底部定位盘的顶部;

12.所述磨削机构包括有随动件和磨削装置,随动件插接在底部定位盘的内部,且磨

削装置固定安装在随动件的顶部。

13.进一步的,所述随动件由一个主动随动块和三个从动随动块组成,且四个随动件在底部定位盘的内部环绕排列,相邻随动件之间夹角的角度为九十度。

14.进一步的,所述随动件的侧面形状为“工”形,且随动件的中部竖杆为同步杆,顶部控制盘的盘体内部设有弧形的同步槽,且同步杆插接在同步槽的内部,磨削装置固定安装在随动件顶部横板上。

15.进一步的,所述随动件的底部横板为“t”形的轨道块,且底部定位盘的盘体内部设有轨道槽,轨道块插接在轨道槽的内部。

16.进一步的,所述主动随动块的轨道块的底部安装有压力避让组件,且压力避让组件由调节杆、调节压片和压力顶簧组成,调节杆的杆体一端转动连接在底部定位盘的内部,且调节杆的杆体穿出主动随动块的轨道块的底部,调节压片的片体形状为正多边形设计,且调节压片插接在主动随动块的轨道块的底部,压力顶簧套接在调节杆的外部,且压力顶簧的两端分别固定连接在主动随动块的轨道块的底部和调节压片的侧面。

17.进一步的,所述调节压片的片体内部设有调节螺纹孔,且调节杆的杆体外部设有螺纹,调节杆通过杆体螺纹拧接在调节螺纹孔的内部。

18.进一步的,所述安装立柱的内部设有升降控制板,升降控制板的一侧设有“t”形的升降块,且升降块插接在安装立柱的内部,转动控制轮的底部转动连接在升降控制板的板体侧面。

19.进一步的,所述升降控制轮的顶部设有往复丝杆,且往复丝杆与升降块传动连接,升降控制轮、连接杆和转动控制轮均为齿轮设计,且升降控制轮、连接杆和转动控制轮之间通过轮齿传动连接,驱动电机与升降控制轮传动连接。

20.进一步的,所述升降控制板的板体内部设有避让孔,且避让孔的内径大于连接杆的外径,连接杆的杆体穿过避让孔的内部,且连接杆的顶部转动连接在底部定位盘的内部。

21.进一步的,所述转动控制轮的顶部固定安装有内管夹具。

22.与现有技术相比,本发明具有如下有益效果:

23.1.该装置在使用时,通过内管夹具将圆管类金属管通过内壁固定在转动控制轮的顶部后,磨削传动组件和磨削定位组件即可对圆管类金属件的表面进行自动化的磨削操作,操作方便,解放了劳动力,对圆管类金属件磨削加工的工作效率提高50%,且磨削压力能够通过压力避让组件进行调节,从而保证对金属件表面的磨削压力恒定,磨削效果好,良品率大大提高,压力避让组件还能够避让金属件表面较大的外凸阻碍,避免金属件外部的凸起卡死装置的现象发生,使用稳定,提高了该装置的灵活性和实用性。

24.2.磨削定位组件能够贴合在金属件的表面对金属件进行磨削加工,且磨削定位组件能够适应不同外径的圆管类金属件的加工,根据圆管类金属件外径的大小,调节杆转动时能够通过调节螺纹孔带动调节压片向内移动,调节压片通过压力顶簧能够带动主动随动块向内移动贴合在金属件的表面,且主动随动块在移动时,在四个同步杆和同步槽的配合作用下,顶部控制盘转动使四个随动件同步移动将四个磨削装置的磨削盘贴合在圆管类金属的表面,从而能够对圆管类金属件的表面进行磨削加工,能够适应不同规格外径金属件的磨削加工,适应性强。

25.3.磨削传动组件能够带动被内管夹具固定的金属件循环往复的自转并上下移动,

从而完成对金属件外表面完整的磨削加工,当驱动电机转动时能够带动升降控制轮转动,升降控制轮、连接杆和转动控制轮之间通过轮齿同步转动,升降控制轮转动时往复丝杆能够通过升降块带动升降控制板循环往复的上下移动,转动控制轮转动连接在升降控制板的顶部,从而转动控制轮能够跟随升降控制板同步的循环上下移动,连接杆在升降控制板升降时始终能够连接升降控制轮和转动控制轮,从而使得转动控制轮在上下移动时始终能够自转,从而内管夹具也能够带动被固定的圆管类金属件自转进行磨削加工,使用方便,自动化程度高,解放了劳动力。

26.4.磨削压力能够通过压力避让组件进行调节,当磨削装置的磨削盘贴合在金属件的表面后,继续转动调节杆可通过调节压片压缩压力顶簧,从而改变压力顶簧对随动件的压力,随动件顶部磨削装置对金属件表面的磨削压力,使用灵活,能够适应不同情形下磨削加工的操作,同时当金属件的表面有较大的凸起阻碍时,压力顶簧还能够被压缩带动磨削装置避让障碍物,避免了装置卡死失效的现象发生,使用稳定,耐久性强。

附图说明

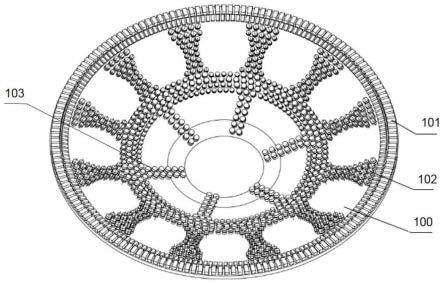

27.图1是本发明的结构示意图。

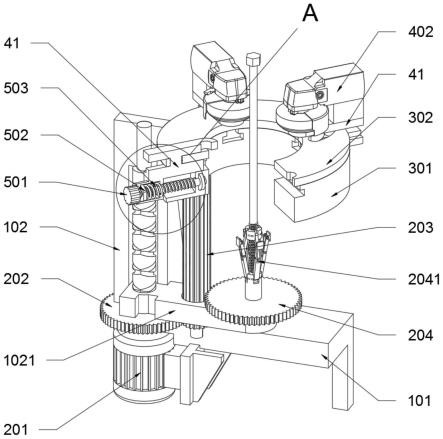

28.图2是本发明内部的结构示意图。

29.图3是本发明定位机构拆解后的结构示意图。

30.图4是本发明图3底部的结构示意图。

31.图5是本发明磨削机构拆解后的结构示意图。

32.图6是本发明磨削传动组件和安装组件拆解后的结构示意图。

33.图7是本发明对圆管类金属件进行磨削加工时内部的结构示意图。

34.图8是本发明图2中a部位放大的结构示意图。

35.图9是本发明图7中b部位放大的结构示意图。

36.图中,部件名称与附图编号的对应关系为:

37.1、安装组件;101、支撑底座;102、安装立柱;1021、升降控制板;1022、升降块;1023、避让孔;2、磨削传动组件;201、驱动电机;202、升降控制轮;2021、往复丝杆;203、连接杆;204、转动控制轮;2041、内管夹具;3、定位机构;301、底部定位盘;3011、轨道槽;302、顶部控制盘;3021、同步槽;4、磨削机构;41、随动件;411、主动随动块;4111、同步杆;4112、轨道块;412、从动随动块;402、磨削装置;5、压力避让组件;501、调节杆;502、调节压片;5021、调节螺纹孔;503、压力顶簧。

具体实施方式

38.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

39.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或

暗示相对重要性。

40.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.实施例:

42.如附图1至附图9所示:

43.本发明提供基于健身器材生产用的圆管类金属磨削装置,包括安装组件1;

44.安装组件1包括有支撑底座101和安装立柱102,安装立柱102的顶部安装有磨削定位组件,磨削定位组件能够贴合在金属件的表面对金属件进行磨削加工,安装立柱102固定安装在支撑底座101的顶部,支撑底座101的外部安装有磨削传动组件2;

45.磨削传动组件2包括有驱动电机201、升降控制轮202、连接杆203和转动控制轮204,驱动电机201固定安装在支撑底座101的底部,且升降控制轮202和连接杆203的底部自左向右依次转动连接在支撑底座101的顶部;

46.转动控制轮204的顶部固定安装有内管夹具2041,圆管类金属件能够通过内管夹具2041固定在转动控制轮204的顶部;

47.磨削定位组件包括有定位机构3和磨削机构4,定位机构3由底部定位盘301和顶部控制盘302组成,且底部定位盘301固定安装在安装立柱102顶部的侧面,且顶部控制盘302转动连接在底部定位盘301的顶部;

48.磨削机构4包括有随动件41和磨削装置402,随动件41插接在底部定位盘301的内部,且磨削装置402固定安装在随动件41的顶部;

49.磨削装置402和驱动电机201与外部电源和控制装置电性连接,其具体结构与工作原理为现有成熟技术,在此不做累述。

50.磨削定位组件能够贴合在金属件的表面对金属件进行磨削加工:

51.其中,随动件41由一个主动随动块411和三个从动随动块412组成,且四个随动件41在底部定位盘301的内部环绕排列,相邻随动件41之间夹角的角度为九十度,在使用中,四个随动件41顶部的磨削装置402能够均匀的环绕在圆管类金属件的表面对金属件进行磨削加工,加工全面,加工效果好。

52.其中,随动件41的底部横板为“t”形的轨道块4112,且底部定位盘301的盘体内部设有轨道槽3011,轨道块4112插接在轨道槽3011的内部,在使用中,轨道块4112能够通过轨道槽3011限制随动件41的移动轨迹,从而使得随动件41在移动过程中不会出现歪斜、扭曲导致装置卡死失效的现象发生,使用稳定。

53.其中,主动随动块411的轨道块4112的底部安装有压力避让组件5,且压力避让组件5由调节杆501、调节压片502和压力顶簧503组成,调节杆501的杆体一端转动连接在底部定位盘301的内部,且调节杆501的杆体穿出主动随动块411的轨道块4112的底部,调节压片502的片体形状为正多边形设计,且调节压片502插接在主动随动块411的轨道块4112的底部,压力顶簧503套接在调节杆501的外部,且压力顶簧503的两端分别固定连接在主动随动块411的轨道块4112的底部和调节压片502的侧面,在使用中,压力避让组件5能够调节磨削定位组件磨削内径,从而使得磨削定位组件能够适应不同外径的圆管类金属件的加工,且

磨削压力能够通过压力避让组件5进行调节,当磨削装置402的磨削盘贴合在金属件的表面后,继续转动调节杆501可通过调节压片502压缩压力顶簧503,从而改变压力顶簧503对随动件41的压力,随动件41顶部磨削装置402对金属件表面的磨削压力,使用灵活,能够适应不同情形下磨削加工的操作,同时当金属件的表面有较大的凸起阻碍时,压力顶簧503还能够被压缩带动磨削装置402避让障碍物,避免了装置卡死失效的现象发生,使用稳定,耐久性强。

54.其中,随动件41的侧面形状为“工”形,且随动件41的中部竖杆为同步杆4111,顶部控制盘302的盘体内部设有弧形的同步槽3021,且同步杆4111插接在同步槽3021的内部,磨削装置402固定安装在随动件41顶部横板上,在使用中,根据圆管类金属件外径的大小,调节杆501转动时能够调节磨削定位组件磨削内径,调节压片502的片体内部设有调节螺纹孔5021,且调节杆501的杆体外部设有螺纹,调节杆501通过杆体螺纹拧接在调节螺纹孔5021的内部,调节杆501转动时能够通过调节螺纹孔5021带动调节压片502向内移动,调节压片502通过压力顶簧503能够带动主动随动块411向内移动贴合在金属件的表面,且主动随动块411在移动时,在四个同步杆4111和同步槽3021的配合作用下,顶部控制盘302转动使四个随动件41同步移动将四个磨削装置402的磨削盘贴合在圆管类金属的表面,从而能够对圆管类金属件的表面进行磨削加工,能够适应不同规格外径金属件的磨削加工,适应性强。

55.磨削传动组件2能够带动被内管夹具2041固定的金属件循环往复的自转并上下移动,从而完成对金属件外表面完整的磨削加工:

56.其中,升降控制轮202的顶部设有往复丝杆2021,且往复丝杆2021与升降块1022传动连接,升降控制轮202、连接杆203和转动控制轮204均为齿轮设计,且升降控制轮202、连接杆203和转动控制轮204之间通过轮齿传动连接,驱动电机201与升降控制轮202传动连接,在使用中,当驱动电机201转动时能够带动升降控制轮202转动,升降控制轮202、连接杆203和转动控制轮204之间通过轮齿同步转动,安装立柱102的内部设有升降控制板1021,升降控制板1021的一侧设有“t”形的升降块1022,且升降块1022插接在安装立柱102的内部,转动控制轮204的底部转动连接在升降控制板1021的板体侧面,升降控制轮202转动时往复丝杆2021能够通过升降块1022带动升降控制板1021循环往复的上下移动,转动控制轮204转动连接在升降控制板1021的顶部,从而转动控制轮204能够跟随升降控制板1021同步的循环上下移动,连接杆203在升降控制板1021升降时始终能够连接升降控制轮202和转动控制轮204,从而使得转动控制轮204在上下移动时始终能够自转,从而内管夹具2041也能够带动被固定的圆管类金属件自转进行磨削加工,使用方便,自动化程度高,解放了劳动力。

57.其中,升降控制板1021的板体内部设有避让孔1023,且避让孔1023的内径大于连接杆203的外径,连接杆203的杆体穿过避让孔1023的内部,且连接杆203的顶部转动连接在底部定位盘301的内部,该设计使得连接杆203在使用中不会阻碍升降控制板1021的上下移动,使用稳定顺畅。

58.本实施例的具体使用方式与作用:

59.本发明中,将圆管类金属件通过内管夹具2041固定在转动控制轮204的内部,转动调节杆501将磨削机构4的磨削盘贴合在金属件的表面,调节杆501转动时能够通过调节螺纹孔5021带动调节压片502向内移动,调节压片502通过压力顶簧503能够带动主动随动块411向内移动贴合在金属件的表面,且主动随动块411在移动时,在四个同步杆4111和同步

槽3021的配合作用下,顶部控制盘302转动使四个随动件41同步移动将四个磨削装置402的磨削盘贴合在圆管类金属的表面,且磨削压力能够通过压力避让组件5进行调节,当磨削装置402的磨削盘贴合在金属件的表面后,继续转动调节杆501可通过调节压片502压缩压力顶簧503,从而改变压力顶簧503对随动件41的压力,随动件41顶部磨削装置402对金属件表面的磨削压力,使用灵活,能够适应不同情形下磨削加工的操作,接通磨削装置402和驱动电机201的电源后,该装置即可自动对金属件的表面进行磨削加工操作,磨削传动组件2能够带动被内管夹具2041固定的金属件循环往复的自转并上下移动,从而完成对金属件外表面完整的磨削加工,当驱动电机201转动时能够带动升降控制轮202转动,升降控制轮202、连接杆203和转动控制轮204之间通过轮齿同步转动,升降控制轮202转动时往复丝杆2021能够通过升降块1022带动升降控制板1021循环往复的上下移动,转动控制轮204转动连接在升降控制板1021的顶部,从而转动控制轮204能够跟随升降控制板1021同步的循环上下移动,连接杆203在升降控制板1021升降时始终能够连接升降控制轮202和转动控制轮204,从而使得转动控制轮204在上下移动时始终能够自转,从而内管夹具2041也能够带动被固定的圆管类金属件自转进行磨削加工,当金属件的表面有较大的凸起阻碍时,压力顶簧503还能够被压缩带动磨削装置402避让障碍物,避免了装置卡死失效的现象发生,磨削加工完成后,关闭驱动电机201和磨削装置402的电源后将金属件取下即可。

60.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。