1.本发明属于铸造用铸件制造技术领域,特别涉及一种使用工艺板板标识铸造铸件表面冷铁位置的方法。

背景技术:

2.在铸造生产中,为避免铸件产生缩孔、缩松或裂纹等质量缺陷,在铸件壁厚较厚的部位加放冷铁提高工艺出品率,提高铸件局部的金相组织和力学性能。对于大型薄壁铸件,经过铸造工艺设计并通过模拟软件模拟确定后的冷铁数量可能达到成千上万个,在铸件制造完成后就需要将这些冷铁位置全部标识出来,以便在造型生产时准确摆放冷铁。目前常规的做法是,人工测量冷铁位置并一一标识,由于大多数铸件存在复杂结构、曲面等预设形状,且冷铁数量多,需要标识人员不断的量每个冷铁的位置尺寸并标识,标识工作量大,且容易出现错误标识。

技术实现要素:

3.本发明提供一种使用工艺板标注冷铁位置的方法及工艺板,目的在于通过工艺板实现大面积冷铁位置尤其是曲面冷铁位置的快速标识,解决了标识铸造铸件表面冷铁位置效率低、定位不准的问题。

4.本发明的目的是这样实现的:一种使用工艺板标注冷铁位置的方法,所述方法包括:

5.s1:将铸件三维图导入三维软件中,利用三维软件模拟铸件浇注过程中的温度场,选取模拟结果中出现独立热节的部位及铸件壁厚差异较大的部位作为冷铁放置位置并按照所述冷铁的预设形状进行标注;

6.s2:在所述冷铁所在位置通过“加厚”命令设计工艺板;

7.s2:所述所述工艺板和所述冷铁位置之间通过“求差”命令设计出设置于所述工艺板上的冷铁位置孔;

8.s3:使用三维软件将所述工艺板转换为钣金,再通过“展平实体”命令将所述工艺板展平,以便所述工艺板的加工制作;

9.s4:使用数控机床制作述所工艺板;

10.s5:将所述工艺板与所述铸件表面贴合,使用绘图工具通过所述工艺板上的冷铁孔标识出冷铁位置。

11.在其中一实施例中,所述冷铁孔的预设形状与所述铸件的激冷部位预设形状匹配。

12.在其中一实施例中,所述冷铁放置位置可分为第一冷铁区域及第二冷铁区域,所述工艺板按照所述第一冷铁区域及所述第二冷铁区域的形状分块设计

13.在其中一实施例中,所述工艺板为柔性件。

14.在其中一实施例中,所述工艺板厚度至少为1mm。

15.在其中一实施例中,所述工艺板上设置背胶。

16.本发明采用的技术方案能够达到以下有益效果:

17.本发明克服了现有技术中铸造铸件表面冷铁标识工作量大且容易出现错误标识的问题,提供了一种使用工艺板标注冷铁位置的方法及工艺板,实现了大面积冷铁位置尤其是曲面冷铁位置的快速标识,达到了高效标识铸造铸件表面冷铁位置的作用。

附图说明

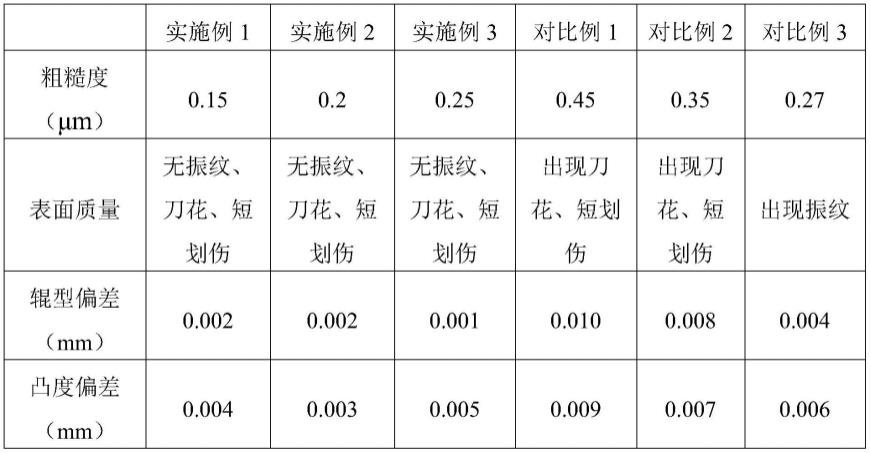

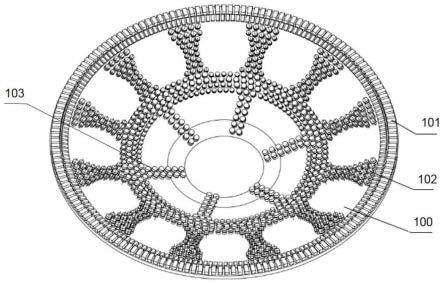

18.图1为铸件及冷铁位置示意图;

19.图2为相同区域冷铁位置示意图;

20.图3为辅助样板示意图;

21.100-铸件、101-长方形冷铁、102-圆形冷铁、103-第一冷铁区域、104-第二冷铁区域、200-工艺板、201-展平状态下的工艺板。

具体实施方式

22.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

23.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“顶部”、“底部”、“底端”、“顶端”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.参阅图1-3,以某铸件冷铁放置为例,首先,将铸件100三维图导入三维软件中,利用三维软件模拟所述铸件100浇注过程中的温度场,选取模拟结果中出现独立热节的部位及所述铸件100壁厚差异较大的部位作为冷铁预设位置进行标注,接着,由于所述铸件100预设形状为圆弧形,所述铸件100沿中心对称,根据所述铸件100的形状,将所述冷铁划分为4个冷铁放置区域,所述冷铁放置区域以三维模拟结果及所述铸件本身结构为依据进行划分,每个所述冷铁区域根据所述铸件100的形状设置不同预设形状的冷铁,分别是长方形冷铁101区域、圆形冷铁区域102、第一冷铁区域103、第二冷铁区域104,所述冷铁区域划分完成后,三维软件提取4个所述冷铁放置区域所在的面,并通过“加厚”命令设计4个所述冷铁放置区域对应的工艺板200,所述辅助工艺板200可根据所述铸件100形状一体成型,也可根据4个所述冷铁放置区域分批成型,所述工艺板200和所述冷铁之间通过“求差”命令设计出冷铁位置孔,其次,由于所述铸件100本身结构具有曲面,即从所述圆形冷铁区域102、所述第一冷铁区域103及所述第二冷铁区域104提取的所述工艺板200为曲面,不方便加工,使用

三维软件将所述工艺板200转换为钣金,再通过“展平实体”命令将所述工艺板200从弯曲状态展平,以便样板的加工制作,最后,利用设计好的工艺板三维数模编写程序,并使用数控加工机床加工制作,最后,将展平状态下的所述工艺板201与铸件100的表面贴合,使用油漆或彩笔等工具通过所述工艺板201上的冷铁孔标识出冷铁位置。

26.所述工艺板200厚度为1-5mm,使用数控加工机床加工制作,所述工艺板200为柔性可弯曲材质,优选的,所述工艺板可使用厚度为2-5mm胶合板、厚度为1-3mm塑料板、厚度为1-2mm铝板等柔性可弯曲材料。

27.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

28.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

技术特征:

1.一种使用工艺板标注冷铁位置的方法,其特征在于,所述方法包括:s1:将铸件三维图导入三维软件中,利用三维软件模拟所述铸件浇注过程中的温度场,选取模拟结果中出现独立热节的部位及所述铸件壁厚差异较大的部位作为冷铁放置位置并按照所述冷铁的预设形状进行标注;s2:在所述冷铁所在位置通过“加厚”命令设计工艺板;s2:所述工艺板和所述冷铁位置之间通过“求差”命令设计出设置于所述工艺板上的冷铁位置孔;s3:使用三维软件将所述工艺板转换为钣金,再通过“展平实体”命令将所述工艺板展平,以便所述工艺板的加工制作;s4:使用数控机床制作述所工艺板;s5:将所述工艺板与所述铸件表面贴合,使用绘图工具通过所述工艺板上的冷铁孔标识出冷铁位置。2.根据权利要求1所述的一种使用工艺板标注冷铁位置的方法,其特征在于,所述冷铁孔的预设形状与所述铸件的激冷部位预设形状匹配。3.根据权利要求1所述的一种用于冷铁位置标注的工艺板制作方法,其特征在于,所述冷铁放置位置分为第一冷铁区域及第二冷铁区域,所述工艺板按照所述第一冷铁区域及所述第二冷铁区域的形状分块设计。4.一种权利要求1所述的使用工艺板标注冷铁位置的方法的工艺板,其特征在于,所述工艺板为柔性件。5.根据权利要求4所述的一种工艺板,其特征在于,所述工艺板厚度至少为1mm。6.根据权利要求4所述的一种工艺板,其特征在于,所述工艺板上设置背胶。

技术总结

本发明属于铸造用铸件制造技术领域,特别涉及一种使用工艺板板标识铸造铸件表面冷铁位置的方法。本发明提供一种使用工艺板标注冷铁位置的方法及工艺板,目的在于通过工艺板实现大面积冷铁位置尤其是曲面冷铁位置的快速标识,解决了标识铸造铸件表面冷铁位置效率低、定位不准的问题。定位不准的问题。定位不准的问题。

技术研发人员:王峰 郭晓仙 杨保 田彦发 周首伟

受保护的技术使用者:共享装备股份有限公司

技术研发日:2022.05.30

技术公布日:2022/9/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。