1.本发明涉及一种多主元合金与碳化物共晶型铌合金及其原位制备方法,属于铌合金技术领域。

背景技术:

2.飞机和火箭的快速飞行需要依靠发动机喷出的高温燃气推力进行,喷管是产生有效推力的重要功能组件。目前,铌合金由于具有熔点高(2467℃)、高温强度高、加工和焊接性能优良等特点,广泛应用于航天飞机发动机、火箭喷嘴和喷气式飞机热交换管的结构材料,是一种重要的高温材料。因此,开发具有高性能铌合金具有重要的应用价值。

3.铌合金的工作温度范围在1200℃~1400℃,而纯铌在高于1000℃的高温下,强度大幅降低。目前,科研工作者主要通过在铌合金中添加w、mo、ta、zr、hf等金属元素进行固溶强化,以及少量的c形成弥散分布的碳化物相进行沉淀强化,从而提高铌合金的高温强度。常用的铌合金牌号及其主要元素组成为c103(nb-10hf-1ti)、c129(nb-10w-10hf)、cb-752(nb-10w-2.5zr)、fs-85(nb-11w-27.5ta)和wc-3009(nb-30hf-9w)等。在高熔点金属和碳化物的添加下,铌合金的高温性能得以明显提升。然而,固溶元素或碳化物的添加量须严格控制,一般在15wt%以下,大量添加会显著降低合金的室温塑性,且通过合金成分的微量调控,铌合金的力学性能提升有限。另外,sha等人曾在铌合金中添加w、mo和si元素设计制备得到由富nb固溶体合金和nb5si3硅化物组成的一系列nb-si合金,如nb-10mo-10ti-18si(j.sha,h.hirai,t.tabaru,a.kitahara,h.ueno,s.harada,mechanical properties of as-cast and directionally solidified nb-mo-w-ti-si in-situ composites at high temperatures,metallurgical and materials transactions a,2003,34a:85-94)和nb-10mo-15w-10ti-18si合金(j.sha,h.hirai,t.tabaru,a.kitahara,h.ueno,s.hanada,effect of w addition on compressive strength of nb-10mo-10ti-18si-base in-situ composites,materials transactions,2000,41(9):1125-1128),这些合金虽然具有极高的高温强度,室温塑性却极差,压缩断裂应变仅为1%,极大增加了合金的室温加工难度。

4.近年来,由多主元合金和碳化物组成的共晶型复合材料具有良好的强韧性综合性能。如wei等人设计研发的re

0.5

monbw(tac)

0.5

亚共晶复合材料含有大量由多主元合金和碳化物组成的细小共晶组织,合金的室温压缩断裂应变可达10%(q.q.wei,q.shen,j.zhang,y.zhang,g.q.luo,l.m.zhang,microstructure evolution,mechanical properties and strengthening mechanism of refractory high-entropy alloy matrix composites with addition of tac,journal of alloys and compounds,2019,777:1168-1175),且1200℃具有0.9gpa的超高屈服强度,1400℃退火后组织没有明显变化(q.q.wei,g.q.luo,r.tu,j.zhang,q.shen,y.j.cui,y.w.gui,a.chiba,high-temperature ultra-strength of dual-phase re

0.5

monbw(tac)

0.5

high-entropy alloy matrix composite,journal of materials science and technology,2021,84:1-9)。这种共晶型复合材料的设计制备给

高性能铌合金的设计制备提供了理论指导。

5.考虑到高熔点mo和w元素良好的固溶强化作用,碳化物的沉淀强化作用,以及共晶组织的强韧性协调和优异的热稳定性,本发明拟设计制备一种新型的多主元合金与碳化物共晶型铌合金。

技术实现要素:

6.针对现有铌合金高温强度或室温塑性综合性能的不足,本发明在铌合金中添加高熔点元素w和mo实现固溶强化,并添加c元素形成高熔点碳化物进行沉淀强化,采用电弧熔炼法原位生成多主元合金与碳化物共晶型铌合金,获得室温强韧性优异的铌合金。

7.为了解决上述技术问题,本发明提供一种多主元合金与碳化物共晶型铌合金,所述合金原料组成体系为nb2mo

xwycz

,合金中mo的摩尔比x=0.25~1.0,w的摩尔比y=0.25~1.0,c的摩尔比z=0.25~1.2,经电弧熔炼制得。

8.作为上述技术方案的优选,本发明提供的多主元合金与碳化物共晶型铌合金进一步包括下列技术特征的部分或全部:

9.作为上述技术方案的改进,所述铌合金由体心立方结构的多主元合金相与碳化物相组成;所述的多主元合金相为nb,mo和w元素组成的固溶体,固溶体中nb含量为主;碳化物相为含有mo和w的(nb,mo,w)2c固溶体或含有mo和w的(nb,mo,w)c固溶体,中的一种或两种的混合物,碳化物相中金属元素以nb为主。

10.作为上述技术方案的改进,所述所述铌合金的微观结构由枝晶初生晶和层片状共晶组织组成,共晶组织为多主元合金相和碳化物相交替分布,相界面为半共格界面,结合强度高。

11.一种上任一所述的多主元合金与碳化物共晶型铌合金的原位制备方法,包含如下步骤:取nb、mo、w和石墨c原料混合均匀后压制成型、高温熔炼,快速冷却至室温,得到所述的多主元合金与碳化物共晶型铌合金。

12.作为上述技术方案的优选,本发明提供的多主元合金与碳化物共晶型铌合金的原位制备方法进一步包括下列技术特征的部分或全部:

13.作为上述技术方案的改进,所述nb、mo、w和石墨c原料全为粉体,粉体原料纯度均大于99.9%,粉体的粒径范围为0.1-150μm。

14.作为上述技术方案的改进,所述粉体原料采用球磨的方式混合均匀,球磨时间20-24小时。

15.作为上述技术方案的改进,所述压制成型的过程,使用压片机进行200-320mpa冷压成型,保压时间为5-15min。

16.作为上述技术方案的改进,所述高温熔炼制备过程采用电弧熔炼,温度大于3600℃,熔炼过程中采用惰性气体保护,其工艺参数为:输出功率为30~50%,电流为150~250a,采用水冷铜结晶器冷却,重熔3~6次,单次熔炼时间为3-5min。

17.作为上述技术方案的改进,所述惰性气体为高纯氩气。

18.如上任一所述的多主元合金与碳化物共晶型铌合金的性能,所述共晶型铌合金具有良好的室温强韧性综合性能,室温屈服强度高于0.9gpa,塑性应变最高可达19%。

19.电弧熔炼温度高(可达3600℃以上),可以提高难熔元素的反应效率并达到去除氧

化物等杂质的作用。更重要的是,采用电弧熔炼法制备得到的共晶型铌合金含有大量的层片状共晶组织,从高温熔体中原位形成的两相界面为半共格界面且结合强度高。共晶型铌合金具有良好的室温和高温强韧性综合性能,具有广泛的应用前景。

20.与现有技术相比,本发明的技术方案具有如下有益效果:

21.1、本发明在铌合金中添加高熔点元素w和mo实现固溶强化,并添加c元素形成碳化物进行沉淀强化,成功制备出一种多主元合金与碳化物共晶型铌合金,获得了新型的共晶结构铌合金,突破了原有单相铌合金和弥散第二相的限制。同时,相对于现有的re

0.5

monbw(tac)

x

共晶型复合材料,本发明设计的铌合金原料成本低,密度低,丰富了多主元合金与碳化物共晶型合金体系。

22.2、本发明采用电弧熔炼法进行制备,工艺过程简单,液态下反应效率高(温度高达3600℃),获得的合金体系反应充分,组织结构均匀。同时,高温熔炼可有效除去熔点较低的氧化物等微量杂质,获得纯净的合金体系。

23.3、本发明制备的共晶型铌合金中含有大量细小规则的层片状共晶组织,两相界面为半共格界面,具有低界面能,界面结合强度高,合金具有良好的热稳定性。细小的碳化物相与多主元合金交替分布,碳化物可有效阻碍多主元合金中的位错滑移,提高合金的室温和高温强度。同时,碳化物可减少多主元合金的晶粒尺寸,而多主元合金可以阻碍碳化物中的裂纹扩展,提高合金韧性。本发明设计的共晶型铌合金可同时达到增强增韧的效果。

24.4、本发明制备的共晶型铌合金具有良好的室温和高温强韧性综合性能,室温屈服强度为0.93~1.70gpa,塑性应变为4.6~18.7%,1200℃屈服强度高达1.0gpa,1400℃屈服强度高达0.8gpa,优于现有铌合金和耐高温合金材料。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

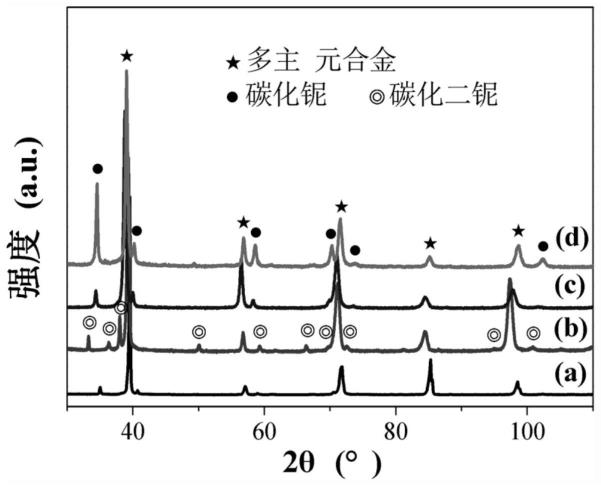

27.图1是本发明所述多主元合金与碳化物共晶型铌合金的xrd图谱;

28.图2(a)为实施例1制备得到的nb2mo

0.25w0.25c0.25

铌合金的显微组织图;

29.图2(b)为实施例2制备得到的nb2mo

0.5w0.5c0.25

铌合金的显微组织图;

30.图2(c)为实施例3制备得到的nb2mowc

0.5

铌合金的显微组织图;

31.图2(d)为实施例4制备得到的nb2mowc

1.2

铌合金的显微组织图;

32.图3是本发明所述多主元合金与碳化物共晶型铌合金的室温压缩应力应变曲线图;

33.图4是本发明所述多主元合金与碳化物共晶型铌合金的高温压缩应力应变曲线图;

34.图5(a)是本发明所述多主元合金与碳化物共晶型铌合金的相界面的高分辨电镜(hrtem)图;

35.图5(b)是本发明所述多主元合金与碳化物共晶型铌合金的相界面的快速傅里叶

变换(fft)图。

具体实施方式

36.上述说明仅是本发明所述复合材料的概述,为了能够更清楚了解本发明的复合材料,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

37.本发明在铌合金中添加高熔点元素w和mo实现固溶强化,并添加c元素形成碳化物进行沉淀强化,采用电弧熔炼法原位生成多主元合金与碳化物共晶型铌合金,获得室温强韧性优异的铌合金下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。

38.实施例1:

39.制备nb2mo

0.25w0.25c0.25

铌合金。其具体步骤如下:

40.(1)混料:称取纯度为99.9%的nb粉9.9459g、mo粉1.2838g、w粉2.4626g、石墨c粉0.1607g(nb/mo/w/c摩尔比为2:0.25:0.25:0.25),w粉的粒径是0.1μm,mo粉和nb粉的粒径为5μm,c粉的粒径是150μm;采用轻型球磨机球磨20h混合均匀,得到混合粉。

41.(2)制备预制块:将步骤1获得的混合粉装入wc模具中,使用压片机进行200mpa冷压成型,保压时间为10min,获得预制块体。

42.(3)电弧熔炼制备复合材料:关闭炉门抽真空,真空度≤2pa后通99.999%的高纯氩气,使炉内压强相对标准大气压强达到-0.01mpa,迅速起弧,将输出功率调至40%~50%(电流:200~250a)熔炼3min。之后翻转试样,相同输出功率下进行5次重熔,后快速冷却至室温,得到nb2mo

0.25w0.25c0.25

铌合金。

43.图1曲线(a)为实施例1制备得到的nb2mo

0.25w0.25c0.25

铌合金的xrd图;如图1曲线(a)所示,所得nb2mo

0.25w0.25c0.25

铌合金由多主元合金相和碳化铌相组成,其显微组织为多主元合金初生晶和多主元合金相与碳化铌相交替分布形成的共晶组织(如图2(a)所示);该合金具有高室温塑性,塑性应变为18.7%,屈服强度为0.93gpa(图3(曲线a)为实施例1制备得到的nb2mo

0.25w0.25c0.25

铌合金的应力应变曲线图)。

44.实施例2:

45.制备nb2mo

0.5w0.5c0.25

铌合金。其具体步骤如下:

46.(1)称料:称取纯度为99.95%的nb粉8.2883g、mo粉2.1396g、w粉4.1044g、石墨c粉0.1339g(nb/mo/w/c摩尔比为2:0.5:0.5:0.25)。粉体的粒径为5μm;采用轻型球磨机球磨24h混合均匀,得到混合粉。

47.(2)制备预制块:将步骤1获得的混合粉装入wc模具中,使用压片机进行250mpa冷压成型,保压时间为15min,获得预制块体。

48.(3)电弧熔炼制备复合材料:关闭炉门抽真空,真空度≤2pa后通99.999%的高纯氩气,使炉内压强相对标准大气压强达到-0.01mpa,迅速起弧,将输出功率调至40%~50%(电流:200~350a)熔炼2min。之后翻转试样,相同输出功率下进行3次重熔,后快速冷却至室温,得到nb2mo

0.5w0.5c0.25

铌合金。

49.图1曲线(b)为实施例2制备得到的nb2mo

0.5w0.5c0.25

铌合金的xrd图;如图1曲线(b)

所示,所得nb2mo

0.5w0.5c0.25

铌合金由多主元合金相和碳化二铌相组成,其显微组织为多主元合金初生晶和多主元合金相与碳化二铌交替分布形成的共晶组织(如图2(b)所示);该合金的室温屈服强度为1.25gpa,塑性应变为16.2%(图3(曲线b)为实施例2制备得到的nb2mo

0.5w0.5c0.25

铌合金的应力应变曲线图)。

50.实施例3:

51.制备nb2mowc

0.5

铌合金。其具体步骤如下:

52.(1)混料:称取纯度为99.95%的nb粉5.5255g、mo粉2.8529g、w粉5.4725g、石墨c粉0.1786g(nb/mo/w/c摩尔比为2:1:1:0.5)。nb粉的粒径为44μm,w和mo粉的粒径是1μm,c粉的粒径为80μm;采用轻型球磨机球磨20h混合均匀,得到混合粉。

53.(2)制备预制块:将步骤1获得的混合粉装入wc模具中,使用压片机进行300mpa冷压成型,保压时间为6min,获得预制块体。

54.(3)电弧熔炼制备复合材料:关闭炉门抽真空,真空度≤2pa后通99.999%的高纯氩气,使炉内压强相对标准大气压强达到-0.01mpa,迅速起弧,将输出功率调至30%~40%(电流:150~300a)熔炼3min。之后翻转试样,相同输出功率下进行2次重熔,后快速冷却至室温,得到nb2mowc

0.5

铌合金。

55.图1曲线(c)为实施例3制备得到的nb2mowc

0.5

铌合金的xrd图;如图1曲线(c)所示,所得nb2mowc

0.5

铌合金由多主元合金相和碳化铌相组成,其显微组织为多主元合金初生晶和多主元合金相与碳化铌交替分布形成的共晶组织(如图2(c)所示);两相界面结合良好,为半共格界面(如图5本发明所述多主元合金与碳化物共晶型铌合金的相界面的高分辨电镜(hrtem)图和对应的快速傅里叶变换(fft)图所示);该合金具有较高室温塑性,塑性应变为16.5%(图3(曲线c)为实施例3制备得到的nb2mowc

0.5

铌合金的应力应变曲线图),1200℃的屈服强度为0.60gpa,1400℃的屈服强度为0.54gpa(如图4(a)和4(b)所示,图4(a)为实施例3制备得到的nb2mowc

0.5

铌合金的1200℃压缩应力应变曲线图;图4(b)为实施例3制备得到的nb2mowc

0.5

铌合金的1400℃压缩应力应变曲线图)。

56.实施例4:

57.制备nb2mowc

1.2

铌合金。其具体步骤如下:

58.(1)混料:称取纯度为99.9%的nb粉5.5255g、mo粉2.8529g、w粉5.4725g、石墨c粉0.4286g(nb/mo/w/c摩尔比为2:1:1:1.2),粉体的粒径为2μm;采用轻型球磨机球磨20h混合均匀,得到混合粉。

59.(2)制备预制块:将步骤1获得的混合粉装入wc模具中,使用压片机进行320mpa冷压成型,保压时间为5min,获得预制块体。

60.(3)电弧熔炼制备复合材料:关闭炉门抽真空,真空度≤2pa后通99.999%的高纯氩气,使炉内压强相对标准大气压强达到-0.01mpa,迅速起弧,将输出功率调至30%~40%(电流:150~200a)熔炼3min。之后翻转试样,相同输出功率下进行4次重熔,后快速冷却至室温,得到nb2mowc

1.2

铌合金。

61.图1曲线(d)为实施例4制备得到的nb2mowc

1.2

铌合金的xrd图;如图1曲线(d)所示,所得nb2mowc

1.2

铌合金由多主元合金相和碳化铌相组成,其显微组织为碳化铌初生晶和多主元合金相与碳化铌相交替分布形成的共晶组织(如图2(d)所示);该合金具有高屈服强度,室温屈服强度为1.70gpa(图3(曲线d)为实施例4制备得到的nb2mowc

1.2

铌合金的应力应

变曲线图),1200℃屈服强度为1.07gpa(如图4(c)所示,图4(c)为实施例4制备得到的nb2mowc

1.2

铌合金的1200℃压缩应力应变曲线图)。

62.本发明所列举的各原料,以及本发明各原料的上下限、区间取值,以及工艺参数(如温度、时间等)的上下限、区间取值都能实现本发明,在此不一一列举实施例。

63.以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。