1.本发明涉及高炉热风换炉监控技术领域,更具体地说,涉及一种高炉热风管系换炉应力线性调节方法。

背景技术:

2.高炉炼铁是钢铁生产的重要环节,且仍是现代炼铁的主要方法。随着我国钢铁工业的快速发展,高炉炉容不断大型化、冶炼风温、风压、风量持续提升。

3.热风炉换炉操作时,6000~7000m3的风量、450kpa的压力、风速度45m/s,换炉应力波动范围高达5

×

106~20

×

106牛顿,导致每座热风炉出口钢壳结构位移高达15~20mm,直接造成热风阀法兰松动漏风、波纹补偿器发红、耐材松动脱落、总管发红、热风炉出口松动脱硫、及热风炉出口区域大墙砖破损等系列问题;更有波纹补偿器爆炸、出口炉壳烧穿、热风总管断裂等恶性事故,热风炉稳定运行直接关系到低碳冶炼。。

4.随着智慧制造不断发展,应用精准控制技术,实时准确采集高炉热风管系应力波动数据,分析换炉应力波动与各阀门动作的对应关系、研发换炉阀门开关动作曲线、实现换炉应力智能线性控制,保障热风设备安全运行,降低设备疲劳负荷、延长使用寿命,已成为实现高质量本质安全的长寿热风炉的迫切需求。

5.经检索,中国专利申请号202010432707.5,公开了一种用于多座高炉热风炉的换炉方法、换炉装置及控制设备;该申请案采集所述多座高炉热风炉的运行数据;根据采集结果,结合多座高炉的个数,对多座高炉热风炉进行换炉的类型分类;根据类型分类的结果,结合多座高炉热风炉运行数据的分析结果,计算高炉热风炉的换炉时间。该申请案能够实现多个热风炉有序和规则地运行。但换炉应力波动仍然存在,没有解决换炉应力波动的问题,更无换炉应力检测及平稳控制的方案。

6.中国专利公开号cn2016107156024,公开了一种高炉单列式热风炉检测热风出口应力装置及其应用系统和方法,该申请案包括上、下压板、压头和压力传感器;上、下压板的工作面相对;压力传感器底端面紧贴下压板的工作面设置,感应端抵紧压头的底端面;压力传感器连接高炉控制系统。该申请案的应用系统包括4套应力装置,分成2组,在作为热风总管和热风炉之间拉杆的2段h型钢两侧对称设置,2段h型钢通过法兰固定连接;每组应力装置在法兰的上、下对称式设置,并通过螺栓穿过2个上压板、2个下压板和2个法兰将2套高炉单列式热风炉检测热风出口应力装置固定在一起。该申请案通过在拉杆连接点设置应力装置采集应力变化数据并分析数据。但间接的4套应力装置结构复杂,检测的应力不够精确,无法精准调控。

7.中国专利公开号cn2016107197081,公开了一种单列式高炉热风炉热风出口应力调节装置及其调节方法,该申请案包括热风支管两侧用以拉紧高炉热风炉和热风总管的2根大拉杆,所述大拉杆由h型钢固定连接而成,形成箱式稳定的绑定结构,保证了应力检测装置数据检测的稳定性;每根大拉杆中的h型钢连接处设置有应力检测装置和应力调节机构,应力检测装置的数据采集经过分析后,再通过应力调节机构在h型钢连接点进行调节,

反过来提高箱式绑定结构的稳定性,两者协同作用,能够保证整个单列式高炉热风炉工作的稳定性,很大程度上避免由于应力变化的复杂性造成管道和热风炉连接的错位。但该申请案同样存在结构复杂,检测的应力不够精确的问题,且不能进行应力控制。

技术实现要素:

8.1.发明要解决的技术问题

9.本发明针对现代大型高炉热风管系运行出现的热风阀法兰松动漏风、波纹补偿器发红、耐材松动脱落、总管发红、热风炉出口松动脱硫、及热风炉出口区域大墙砖破损等系列问题;提供了一种高炉热风管系换炉应力线性调节方法;本发明通过实时检测热风炉出口短管运行应力数据,并对应力数据进行分析,精准调节换炉阀门的运行速度,实现换炉产生的动应力波动平稳均匀控制,保障高炉热风管系长周期安全平稳运行,实现高炉热风炉长寿目标。

10.2.技术方案

11.为达到上述目的,本发明提供的技术方案为:

12.本发明的一种高炉热风管系换炉应力线性调节方法,在每座热风炉出口管道,安装对称的4根保护拉杆,所述的每根保护拉杆中间安装应力检测装置,应力检测装置采集应力数据,出口管道的实时应力数据为f

总

=f1 f2 f3 f4,在高炉生产送风状态下,控制系统读取投送风热风炉出口应力检测数据,依次控制每次“换炉”时各阀门开关进程,实现四座热风炉换炉应力线性控制。

13.更进一步地,在进行热风管系应力线性控制之前,需对热风炉出口应力检测模型进行标定,根据计算送风应力的1.3倍,在高炉恢复稳定送风时,调整应力检测装置的显示初始值f

初

,休风停机检修设备时应力检测装置显示f

停

,高炉稳定生产送风的实际应力模拟数据f

标

=f

初-f

停

,高炉恢复稳定送风时以f

标

数值为模型基准值,重新调整压力式称重传感器仪表显示值。

14.更进一步地,对高炉热风管系应力进行线性控制,具体包括:

15.(1)应力监测数值标定后,采集各热风炉出口应力;

16.(2)记录热风炉烧炉时应力值f

烧

、及送风时应力f

送

;

17.(3)设定应力采集周期,线性控制应力

△

f=(f

送-f

烧

)/t,t为工艺要求换炉时间;

18.(4)设置f

线控

=f

阀初

n

×△

f,f

阀初

为热风阀、冷风阀开关指令同步读取的实时应力值;

19.(5)当f

实时

≤1.2f

线控

,热风阀、冷风阀开关给油量100%持续动作;

20.(6)当1.2f

线控

<f

实时

≤1.8f

线控

时,热风阀、冷风阀开关给油量降到70%;

21.(7)当1.8f

线控

<f

实时

≤2.0f

线控

时,热风阀、冷风阀开关给油量降到50%;

22.(8)当f

实时

>2.0f

线控

时,热风阀、冷风阀开关给油量降到10%;

23.(9)当f

实时

≤1.2f

线控

,热风阀、冷风阀恢复开关给油量100%动作;

24.(10)热风阀、冷风阀开关到位后,进行下个热风阀、冷风阀开关动作,按上述循环控制,直至换炉完成。

25.更进一步地,保护拉杆分为第一拉杆和第二拉杆,第一拉杆、第二拉杆之间设置应力检测装置,所述的应力检测装置包括第一连接件、第二连接件、第三连接件、第四连接件、

连接螺杆、第一螺母和应力感应装置,所述的第一连接件连接第一拉杆,第二连接件连接第二拉杆,所述的应力感应装置设置于第三连接件、第四连接件之间,且第一连接件与第四连接件之间、第二连接件与第三连接件之间通过连接螺杆、第一螺母配合实现固定连接。

26.更进一步地,所述的第一连接件、第二连接件、第三连接件、第四连接件均采用法兰结构。

27.更进一步地,所述第一拉杆包括h型钢和连接板,h型钢的一端设置连接板,该连接板上开设有连接孔,h型钢的另一端与第一连接件焊接固定;所述的第二拉杆与第一拉杆的形状结构相同。

28.更进一步地,所述的应力感应装置采用压力式称重传感器,应力感应装置连接控制系统。

29.更进一步地,所述的第一连接件、第二连接件、第三连接件、第四连接件上开设的法兰孔均为偶数且均匀设置;连接第一连接件与第四连接件的连接螺杆从奇数号法兰孔穿过;对应地,连接固定第二连接件与第三连接件的连接螺杆从偶数号法兰孔穿过,反之亦可。

30.更进一步地,还设置有第二螺母,该第二螺母与第一螺母配合,调整应力感应装置所受应力。

31.更进一步地,所述的第一连接件、第二连接件、第三连接件、第四连接件的法兰结构为圆形、正三角形、正方形或正多边形。

32.3.有益效果

33.采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

34.(1)本发明的一种高炉热风管系换炉应力线性调节方法,通过实时检测热风炉出口短管运行应力数据,构建热风管系应力监测模型,编制换炉应力智能线性调节模型,协同实时应力监测数据,精准调节换炉阀门的运行速度,实现换炉产生的动应力波动平稳均匀控制,保障高炉热风管系长周期安全平稳运行,实现高炉热风炉长寿目标。

35.(2)本发明的一种高炉热风管系换炉应力线性调节方法,其将应力感应装置设置于第三连接件、第四连接件之间,第一连接件与第四连接件之间、第二连接件与第三连接件之间通过连接螺杆、第一螺母配合实现固定连接;且第一连接件、第二连接件、第三连接件、第四连接件采用法兰结构,通过简单的法兰、螺栓组合结构,就实现了对第一拉杆和第二拉杆承受拉力的实时检测,结构设计简单、实现成本低。

附图说明

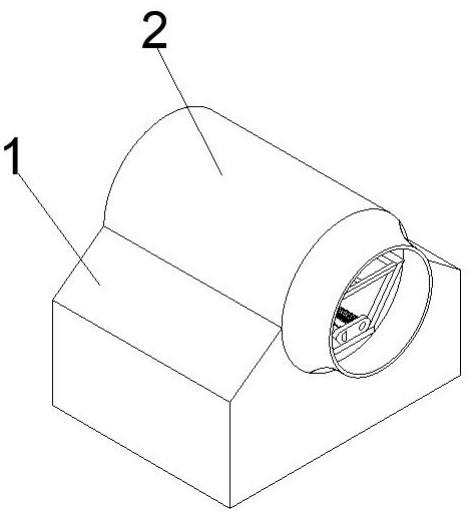

36.图1为大型高炉热风系统的结构示意图;

37.图2为本发明对高炉热风管系的控制逻辑图;

38.图3为本发明中应力检测装置的安装示意图;

39.图4为本发明中应力检测装置的结构示意图;

40.图5为图4的a-a面剖视图;

41.图6为高炉热风管系换炉应力线性控制数学模型图;

42.图7为高炉热风管系换炉应力实时波动特性曲线图

43.图8为高炉热风管系换炉应力线性控制实施效果曲线图。

44.示意图中的标号说明:

45.1、出口管道;2、保护拉杆;21、第一拉杆;211、h型钢;212、连接板;213、连接孔;22、第二拉杆;3、应力检测装置;31、第一连接件;32、第二连接件;33、第三连接件;34、第四连接件;35、连接螺杆;36、第一螺母;37、第二螺母;38、应力感应装置。

具体实施方式

46.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

47.实施例1

48.结合图1,大型高炉热风系统,提出由4座热风炉组成并成单列式布置,为了保障送入高炉的热风稳定在1200℃以上,通常采用“三烧一送”的运行工艺,每座热风炉由热风阀连接热风总管,冷风阀连接鼓风机送来的冷风总管。

49.高炉生产鼓风作业率保持99%,通常每两小时“换炉”一次,换炉工艺为:投送风热风炉均压

→

投送风热风炉热风阀开

→

投送风热风炉冷风阀开

→

退出风热风炉冷风阀关

→

退出风热风炉热风阀关。每次换炉热风炉出口应力在300秒内由5

×

106牛顿无序增加到20

×

106牛顿,冲击应力导致热风管系频繁损坏。

50.本实施例根据热风炉工艺布置特点,在每座热风炉与热风总管连接的热风出口安装建立热风出口应力检测模型系统,通过应力变化曲线找到冷风阀、热风阀动作的对应关系,制定换炉应力波动线性控制目标。编制数学线性控制模型程序;精准控制阀门开关液压伺服系统,实现换炉应力波动线性化。

51.结合图3,本实施例在每座热风炉出口管道1,都设计安装了对称的4根保护拉杆2,在每个保护拉杆2,中间安装大量程实时应力检测装置3,每个应力检测装置按照工艺要求,按照每1秒周期采集应力数据,出口管道1的实时应力数据为f

总

=f1 f2 f3 f4。四座热风炉的出口应力检测装置,构成热风管系监测模型。

52.参看图4和图5,本实施例的应力检测装置3包括第一连接件31、第二连接件32、第三连接件33、第四连接件34、连接螺杆35、第一螺母36和应力感应装置38。其中,所述的第一连接件31、第二连接件32、第三连接件33、第四连接件34采用法兰结构。保护拉杆2分为两段,即为第一拉杆21和第二拉杆22,第一拉杆21、第二拉杆22之间设置应力检测装置(3)。

53.所述第一拉杆21包括h型钢211和连接板212,h型钢211的一端设置连接板212,该连接板212上开设有连接孔213,h型钢211的另一端与第一连接件31焊接固定;所述的第二拉杆22与第一拉杆21的形状结构相同。该第一拉杆21、第二拉杆22的结构设计,适合超大设备,只要螺栓数量足够多、足够大,满足超大应力安全需求即可。

54.连接螺杆35穿过第二连接件32、第三连接件33并通过第一螺母36连接固定。

55.所述的应力感应装置38设置于第三连接件33、第四连接件34之间。

56.应力感应装置38选用压力式称重传感器。压力式称重传感器量程可高达5

×

106牛顿,应力感应装置连接控制系统。

57.所述的第一连接件31、第二连接件32、第三连接件33、第四连接件34上开设的法兰孔均为偶数且均匀设置;连接第一连接件31与第四连接件34的连接螺杆35从奇数号法兰孔穿过;对应地,连接固定第二连接件32与第三连接件33的连接螺杆35从偶数号法兰孔穿过,反之亦可。连接螺杆35交替均匀布置,保障应力感应装置38受力均匀。

58.在实际使用时,需将所有连接螺杆35紧固到应力感应装置38有数据显示,并设置第二螺母37,也即调整螺母,利用第二螺母37与第一螺母36配合,将压力式称重传感器固定牢固。

59.所述的第一连接件31、第二连接件32、第三连接件33、第四连接件34的法兰结构不限于圆形、可以为正三角形、正方形、正多边形,只要对称错开不影响连接螺杆35的均匀布置且保证压力式称重传感器受力均匀。

60.本实施例的保护拉杆2中间安装一同型号压力式称重传感器,压力式称重传感器输送检测信号给控制系统,每个保护拉杆2初始显示传感器的数据保持一致。

61.本实施例在保护拉杆中,介入法兰及螺栓组合结构的调整安装压力式应力传感器,实时监测拉杆超大的应力变化情况,结合计算建立设备应力实时监测模型,准确掌握对应的设备运行状况,能够结合设备运行的工艺特点,对应力增加趋势进行预判,精准调控设备运行参数,实现应力变化的有效控制,降低应力冲击载荷,保障设备安全平稳运行,降低设备疲劳负荷、延长设备使用寿命,真正实现高质量发展的本质安全,为智能控制采集实时、准确的大里程应力数据。

62.本实施例设计热风管系应力线性控制模型,在高炉生产送风状态下运行,即最少有一座热风炉的热风阀和冷风阀同时开启状态。该控制模型读取投送风热风炉出口应力检测数据,依次控制各阀门开关进程。正常送风时热风管系的应力波动基本稳定,控制模型控制每次“换炉”热风炉出口应力波动,即可有效实现四座热风炉换炉应力线性控制。完成四座热风炉换炉应力线性控制的协同就实现了高炉热风管系换炉应力线性波动。

63.本实施例的一种高炉热风管系换炉应力线性调节方法,具体包括如下步骤:

64.首先,对热风炉出口应力检测模型进行标定,根据计算送风应力5

×

106牛顿的1.3倍即大于6.5

×

106牛顿数据,在高炉恢复稳定送风时,调整压力式称重传感器的显示初始值f

初

。休风停机检修设备时压力式称重传感器显示f

停

。高炉稳定生产送风的实际应力模拟数据f

标

=f

初-f

停

。高炉恢复稳定送风时以f

标

数值为模型基准值,重新调整压力式称重传感器仪表显示值。

65.然后,对高炉热风管系应力进行线性控制,具体包括:

66.(1)应力监测数值标定后,采集各热风炉出口应力。

67.(2)记录热风炉烧炉时应力值f

烧

、及送风时应力f

送

。

68.(3)设定应力采集周期为1秒。

69.(4)线性控制应力

△

f=(f

送-f

烧

)/t(t为工艺要求换炉时间,单位为秒)。为了保障烧炉时间充足,换炉时间t不大于500秒。

70.(5)设置f

线控

=f

阀初

n

×△

f,(f

阀初

为热风阀、冷风阀开关指令同步读取的实时应力值)。(n=1.2.3

……

500)

71.(6)当f

实时

≤1.2f

线控

,热风阀、冷风阀开关给油量100%持续动作。

72.(7)当1.2f

线控

<f

实时

≤1.8f

线控

时,热风阀、冷风阀开关给油量降到70%。

73.(8)当1.8f

线控

<f

实时

≤2.0f

线控

时,热风阀、冷风阀开关给油量降到50%。

74.(9)当f

实时

>2.0f

线控

时,热风阀、冷风阀开关给油量降到10%。

75.(10)当f

实时

≤1.2f

线控

,热风阀、冷风阀恢复开关给油量100%动作。

76.(11)热风阀、冷风阀开关按上述循环控制,实现应力线性控制。

77.(12)热风阀、冷风阀开关到位后,进行下个热风阀、冷风阀开关动作,按上述循环控制,直至换炉完成,具体参看图2。高炉热风管系换炉应力线性控制数学模型如图6所示。

78.实际应用中,高炉热风出口在生产换炉操作时,检测到波动盲板应力从6

×

105牛顿突增到18

×

105牛顿,300秒内增加了3倍。造成出口波纹管经常损坏,通过本实施例的智能应力上升线性控制换炉操作阀门的方案,降低换炉过程中波动冲击载荷,钢壳结构的位移量从15~20mm降低到了3~5mm;出口波纹管耐材不在松动使用寿命大大延长,保障了生产设备稳定运行。进一步应用以上控制模型,进行智能控制液压伺服系统,实现换炉应力线性化控制目标。马钢b号高炉换炉应力变化过程300秒,其中有40秒左右应力增加2倍,按照模型应用要求,实现换炉应力线性均匀上升目标。

79.另外,将本应力线性调节方案应用于b#高炉热风管道场景:高炉热风管系连接四座单列式布置热风炉,完成将均匀稳定1230℃~1250℃、450kpa压力的热风交替送入高炉生产工作中,由于其钢壳结构的位移量高达15~20mm,造成热风补偿器失效、耐材脱落、总管发红、热风炉出口大墙砖松动、破损等系列问题,高炉热风出口在生产换炉操作时,检测到波动盲板应力从50

×

105牛顿突增到180

×

105牛顿,增加了3.6倍,造成出口波纹管经常损坏。

80.b#高炉换炉时间为360秒,按照线性控制模型,设定f线性阈=37

×

103牛顿/秒,换炉操作时采用智能线性控制,及时调整投送风热风炉热风阀开>投送风热风炉冷风阀开>退出风热风炉冷风阀关>退出风热风炉热风阀关的工作进程,钢壳结构的位移量降低到3~5mm;以上设备损坏现象进步消除,设备运行实现了本质安全。

81.将本应力线性调节方案应用于1#2500高炉热风管道场景:高炉热风管系连接四座单列式布置热风炉,完成将均匀稳定1200℃、410kpa压力的热风交替送入高炉生产工作中,由于其钢壳结构的位移量高达12mm,造成热风补偿器失效、耐材脱落、总管发红、热风炉出口大墙砖松动、破损等系列问题,高炉热风出口在生产换炉操作时,检测到波动盲板应力从40

×

105牛顿突增到150

×

105牛顿,增加了2.75倍,造成出口波纹管经常损坏。

82.1#2500高炉换炉时间为460秒,按照线性控制模型,设定f线性阈=24

×

103牛顿/秒,换炉操作时采用智能线性控制,及时调整投送风热风炉热风阀开>投送风热风炉冷风阀开>退出风热风炉冷风阀关>退出风热风炉热风阀关的工作进程,钢壳结构的位移量降低到3mm;波纹补偿器寿命超过了5年,设备运行实现了本质安全。

83.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。