1.本发明涉及一种无取向硅钢生产方法,具体属于厚度≤0.15mm无取向硅钢带及生产方法,其特别适用于si与als之和含量不低于3.0wt%的高牌号无取向硅钢的生产方法。

背景技术:

2.高牌号无取向硅钢不仅应用于制造大、中型水力、火力发电机,随着近年来更高的节能技术要求及变频技术的普及,它还被广泛用于变频冰箱及空调压缩机的制造。变频对频率范围的扩大,对电工钢不仅有常规p

1.5/50

、b

5000

的要求,更提出了400hz下的铁损性能,即p

1.0/400

的要求,特别是空调及冰箱,这些指标成为决定其能效等级的重要因素。近年来在市场和政策的双重推动下,新能源电动汽车成为汽车发展的重点,驱动电机作为电动汽车的动力核心,也成为影响电动汽车发展的关键因素之一。硅钢产品作为驱动电机核心,其性能的优劣直接决定着电机各方面性能。驱动电机特殊运行工况,要求硅钢材料具高速运转时实现高效率的高频低铁损、起步时提供高扭矩的高磁感的特点。

3.高牌号无取向硅钢的生产通常采用热轧原料常化退火处理工艺,热轧卷经过常化退火后,冷轧板组织中对电磁性能有利的织构{100}《011》密度会增加,提高钢板的电磁性能。在无取向硅钢的化学成分中,si元素是影响铁损的主要元素,通常随着si含量的增大,无取向硅钢的铁损值减小。然而,si含量的增大使得奥氏体-铁素体相变温度较高,或无相变,故高牌号无取向硅钢的生产过程中,一般在低温铁素体区进行精轧终轧,轧后变形的铁素体组织不能发生再结晶,而得到变形的纤维组织。含有该纤维组织的热轧卷板若直接进行冷轧-成品退火,则所得成品晶粒细小、表面易出现瓦楞缺陷、磁性能差甚至不达标。

4.现有解决上述问题的有效办法是热轧卷板在冷轧之前的常化处理,通过常化处理可以使铁素体的变形纤维组织发生再结晶,以提高成品磁性能、消除表面瓦楞缺陷,达到提升成品质量以满足高牌号无取向硅钢的生产需要。然而,增加一道常化处理工序,不仅使高牌号无取向硅钢生产过程更为复杂,提升了生产难度,同时还增加了设备投资,大幅增加生产成本。

5.目前,高牌号无取向硅钢的冷轧工艺通常是采取在单机架可逆轧机上轧制,由于轧制速度比较慢,容易加剧热轧钢板边裂程度。而一旦发生边裂,为防止断带,则必须在轧制道次间停下轧机,切掉边裂部分。而如果这种热轧板是在连轧机上轧制的话,即使能检测出边裂,但由于是处于高速轧制状态下,在机架之间不能对钢板进行修正,因此由边裂引起的钢板断裂将酿成为重大事故,并将大大降低轧机的作业率及轧制效率。同时随着轧制过程中变形抗力的不断提高,轧机的负荷也在不断增加,对于合金含量较高的高牌号无取向硅钢的塑韧性也在急剧下降,发生断带的风险也急剧增加。另外,增加常化工序虽然改善了成品磁性,但是由于常化后的再结晶和晶粒长大,常化卷塑韧性会显著恶化,冷轧过程发生边裂和断带的风险也在增大。

6.如果在保证成品磁性的前提下,热轧卷能采用免常化工序,并尽可能在冷连轧机上轧制无取向高牌号硅钢,将会极大提高生产效率,缩短工序时间,减少设备和人员投入,

降低生产成本。

7.中国专利申请号为201410678222.9的文献,公开了《一种无需常化的高磁感无取向硅钢及用薄板坯生产方法》,其组分及wt%为:c≤0.0030%,si:0.1-1.0%,mn:0.1-0.5%,s≤0.0050%,p:0.01-0.15%,al≤0.030%,n≤0.0050%,sn sb:0.01-0.15%;生产步骤:冶炼并连铸成坯;对铸坯加热;经常规轧制后进行卷取;经常规酸洗后冷轧;连续退火;常规涂绝缘涂层。该文献通过成分及工艺的优选设计,即通过sn及sb的复合加入,铸坯加热温度的降低,钢卷卷取温度的优选选择,及钢卷冷却速度严格控制在≤20℃/h,不仅使产品厚度为0.50mm的无取向硅钢的p

1.5/50

≤5.0w/kg,也有利于降低成本。该发明针对的是si含量较低的低牌号无取向硅钢,通过sn及sb偏析元素的添加改善织构,以及控制热轧卷取温度改善热轧组织提高成品磁性。高温卷取下,高牌号无取向硅钢中si含量较高,其产生氧化铁皮黏性较大,其主要成分为feo,高温状态下feo塑性强,不易破碎,后续酸洗困难,因此卷取温度不能过高。另外,高牌号无取向硅钢合金含量远高于低牌号无取向硅钢,铸坯加热温度过低会导致变形抗力较高,增加后续粗轧及精轧的板型控制难度。

8.中国专利申请号为cn200810229737.5的文献,公开了《一种无取向高牌号硅钢制备技术》),通过控制钢的冶炼成分和热轧工艺,获得全长无边裂热轧钢卷;提高冷轧开卷温度,保持带钢温度始终处于其脆性转变点以上;采用酸洗-五机架冷连轧工艺,合理分配冷轧各道次压下率,利用带钢轧制时所产生的加工热,实现冷连轧无取向高牌号硅钢。与传统的单机架可逆轧机5道次轧制工艺相比,不仅冷轧工序的生产效率提高将近20倍,大幅度减少了设备、人员和生产原料的投入,极大降低了生产成本;而且消除了热轧板的边裂现象,提高了热轧板的表面质量和产品收得率。该文献主要针对高牌号无取向硅钢的五机架冷连轧工艺的优化,提高生产可行性,其工艺流程仍为传统常化及一次冷轧,并未对产品磁性有明确改善。

9.中国专利申请号为cn202010095580.2的文献,公开了《一种无常化热处理生产高磁感无取向硅钢50bw800g的方法》),其通过合金成份和热轧与冷轧连退工艺的优化设计,并利用现有的ftsr短流程生产线有利于采用低温加热工艺的优势,可以不经过热轧卷常化热处理,直接将热轧卷冷轧到成品厚度后进行最终连续退火,生产高磁感无取向硅钢50bw800g,产品电磁性能满足要求,生产成本低,电磁性能良好,提高了产品的附加值。该文献主要针对si含量为0.85-1.25%较低的低牌号无取向硅钢,并添加适量的合金元素sb改善织构,提高成品磁性。由于0.85-1.25%较低的低牌号无取向硅钢在热轧过程中可以通过相变使铸坯中的柱状晶破碎,在不采用常化流程下有效改善板面的瓦楞状缺陷,但高牌号无取向硅钢热轧过程大多不存在相变,因此采用该专利的工艺难以获得表面质量良好的成品。

10.中国专利申请号为cn202010143200.8的文献,公开了《一种电动汽车驱动电机用高磁感冷轧无取向硅钢薄带及制造方法》,其成分为:c≤0.0025%,si:2.90~3.40%,mn:0.10~1.00%,p≤0.010%,als:0.60~1.00%,s≤0.0015%,n≤0.0020%,ti≤0.0025%,sn:0.06~0.14%或sb:0.04-0.12%,其余为fe及不可避免的杂质。同时采用合适的常化、热轧、冷轧及连续退火工艺,产品高频铁损p

1.0/400

≤16.0wkg、磁感b

50

≥1.67t、磁各向异性≤10%,以满足驱动电机用冷轧无取向硅钢薄规格、低铁损、高磁感及优良的各向异性要求。该专利涉及的高磁感冷轧无取向硅钢通过常化,以及可逆轧机轧制,生产成本较

高。

11.中国专利申请号为202011486898.x的文献,其公开了一种《高牌号无取向硅钢及其生产方法》其连铸坯加热温度1120~1150℃,精轧终轧温度为890

±

15℃,最后一道次精轧的压下量≥30%且最后两道次精轧的总压下量≥50%,卷取温度650

±

20℃;在酸连轧之前不需要进行常化处理,且所得无取向硅钢的磁性能佳,表面无瓦楞缺陷,满足低成本高牌号无取向硅钢的需求。其涉及产品的si:1.4~1.7%,结合精轧的最后两道次的大压下量,使得终轧时形成的高温铁素体具有更多内部储存能,以利于高温铁素体发生再结晶、消除纤维组织,从而达到免常化的目的,其主要制备0.35mm和0.50mm的高牌号无取向硅钢。对于更高合金含量的高牌号无取向硅钢,仅从热轧工艺优化的角度难以实现更高磁性的硅钢生产,且酸连轧也难以保证稳定生产。

12.对于高牌号无取向硅钢的生产,目前已有技术无法满足免常化,采用酸连轧条件下实现成品优良磁性能的目的。

技术实现要素:

13.本发明在于克服现有技术存在的不足,提供一种在考虑生产成本的前提下,通过改进现有工艺,在无需常化下,使高牌号无取向硅钢的铁损降至不超过14.5w/kg,b

5000

不低于1.65t的无取向硅钢及其生产方法。

14.实现上述目的的措施:优选地:

15.一种无需常化的高牌号无取向硅钢的生产方法,其步骤:

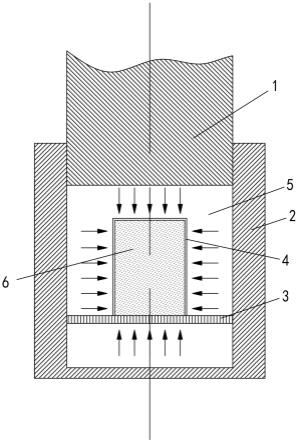

16.1)经冶炼、连铸成坯并加热,粗轧,精轧后获得的厚度为d1的热轧板,并进行分段层流冷却,在层流阶段,按照如下操作:

17.a、热轧卷头部及尾部均在≤5m内不进行冷却,其长度范围内卷取温度t

头1/尾1

按照下式计算获得:

18.t

头1/尾1

=(1.15-1.25)

×

t119.式中:

20.t1—表示热轧钢卷头及尾各10m除外的其余钢板的卷取温度,单位为:℃;

21.b、热轧卷的头部及尾部均在5至10m内采用100~200m3/min水流量进行冷却,其长度范围内卷取温度t

头2/尾2

按照下式计算获得:

22.t

头2/尾2

=(1.05-1.15)

×

t1;

23.式中:

24.t1—表示热轧钢卷头及尾各10m除外的其余钢板的卷取温度,单位为:℃;

25.c、其余热轧卷部位的卷取温度为t1;

26.2)经开卷并常规酸洗后进行第一次冷轧,并轧至中间厚度d2;再进行卷取;冷轧中间厚度d2按照:

27.2≤d2/d3≤d1/d2 1进行控制;

28.式中:

29.d1—表示热轧钢板厚度,单位为:mm;

30.d2—表示第一次冷轧后钢板厚度也即冷轧中间厚度,单位为:mm;

31.d3—表示第二次冷轧后钢板厚度,单位为:mm;

32.3)对厚度为d2的中间厚度冷轧钢板进行退火且退火后进行卷取,其退火气氛为纯氮气;退火温度t2按照以下公式计算得出:

[0033][0034]

式中:

[0035]

d1—表示热轧钢板厚度,单位为:mm;

[0036]

d2—表示第一次冷轧后钢板厚度也即冷轧中间厚度,单位为:mm;

[0037]

d3—表示第二次冷轧后钢板厚度也即产品厚度,单位为:mm;

[0038]

t1—表示热轧钢卷头及尾各10m除外的其余钢板的卷取温度,单位为:℃;

[0039]

t2—表示中间厚度冷轧钢板的退火温度,单位为:℃;

[0040]

4)进行第二次冷轧并冷轧至产品厚度d3后卷取;

[0041]

5)常规进行后工序。

[0042]

其在于:所述高牌号无取向硅钢是指si与als之和含量不低于3.0wt%的无取向硅钢。

[0043]

其在于:所述卷取温度t1为钢板的常规设定卷取温度。

[0044]

本发明中主要工艺的作用及机理

[0045]

本发明之所以控制热轧卷头部及尾部均在≤5m内不进行冷却,ie在本长度段内卷取温度按照t

头1/尾1

=(1.15-1.25)

×

t1进行控制,是由于热轧板在酸连轧机组进行焊接作业时,焊缝附近应力集中,热轧板头尾焊缝附近的机械性能对钢卷的可轧制性有着极为重要的影响,在轧制过程中由于加工硬化的加剧,其塑韧性显著降低,因此提高热轧板头尾附近的塑性,实现热轧板头尾轧制的顺利过渡,对于冷轧的顺利进行至关重要。但热连轧粗轧区采用可逆轧制时,由于板带头尾部低速咬钢即抛钢,轧辊冷却水对头尾温度的影响增大,加上头尾在空气中的冷却速度大于其余部分,因此热轧头尾温度偏低,相对本体部分其动态回复再结晶程度偏低,塑韧性也更差,而在没有采用常化工艺的条件下,其带来的成品性能波动的问题也无法消除。

[0046]

因此,本发明中,设热轧卷中间部位卷取温度为t1,热轧卷头尾5m以内全程不喷水冷却,其卷取温度最高,可以使精轧出口到卷取机的过程中尽可能回复和再结晶,卷取温度控制在(1.15-1.25)

×

t1,过高则使氧化铁皮过厚,附着力过强,在实际酸洗生产中难以完全去除。

[0047]

本发明之所以热轧卷的头部及尾部均在5至10m内采用100~200m3/min水流量进行冷却,并使其长度范围内卷取温度t

头2/尾2

按照t

头2/尾2

=(1.05-1.15)

×

t1,计算获得,是由于使未喷水区域和带钢中部正常喷水区域实现组织和塑韧性的过渡,该区域卷取温度过高同样会导致氧化铁皮过厚。热轧卷在精轧出口到卷取时在高温作用下会继续发生动态回复和再结晶,不同程度的回复和再结晶组织对应不同的塑性以及形变抗力,为了实现连轧机轧制力的平稳过渡,特别是在头部及尾部5m以内以及5至10m内通过控制冷却水量控制卷取温度高于中部其余部位,使其回复及再结晶程度更高,形变抗力低于中部其余部位,塑性更佳,使轧机入口咬钢及出口抛钢难度下降,实现轧机轧制的平稳过渡。高温卷取下,随着硅钢中si含量越高,其产生氧化铁皮黏性就越大,其主要成分为feo,高温状态下feo塑性强,不易破碎。因此卷取温度不能过高。

[0048]

本发明之所以控制第一次冷轧后中间厚度d2,且中间厚度d2按照:2≤d2/d3≤d1/d2 1进行控制,是由于考虑到:第二次冷轧压下率较小时,冷轧组织中{111}《112》等取向的剪切带比例较低,而退火过程中对磁性有利的η织构优先在{111}《112》等取向的剪切带附近形核并长大,因此第二次冷轧压下率较小时,成品退火后对性有利的η织构较弱,而不利织构最强;因此选取d2/d3≥2。但d2/d3>d1/d2 1时,由于冷轧压下率过大,导致成品厚度冷轧卷中形核点过多,回复再结晶和晶粒长大过程中,形核速度高于晶粒长大速度,导致成品晶粒尺寸减少,涡流损耗升高。因此综合考虑织构和晶粒尺寸对磁性的影响,第二次冷轧压下率按照2≤d2/d3≤d1/d2 1控制。

[0049]

本发明之所以控制中间厚度冷轧钢板进行退火,且其退火气氛为纯氮气;退火温度t2按照以下公式计算得出,是由于中间退火温度对磁性能也有明显的影响。在中间退火温度范围内,当第二次冷轧压下率较小时,较低的中间退火温度对磁性能有利,同时考虑到中间退火温度过高,退火后的冷轧板二次冷轧加工性变差,因此要求t2≤t1×

(d

2-d3)/d1 (795~805℃);当第二次冷轧压下率较大时,较高的中间退火温度对磁性能有利,且由于热轧卷未经常化处理,因此较高温度的中间再结晶退火,可使成品均成等轴晶状,且均匀一致,可完全消除瓦楞状缺陷,因此要求t2≥t1×

(d

2-d3)/d1 (695~705℃)。

[0050]

本发明与现有技术相比,本发明在考虑生产成本的前提下,通过改进现有工艺,在无需常化下,使高牌号无取向硅钢的铁损降至不超过14.5w/kg,b

5000

不低于1.65t。

具体实施方式

[0051]

下面对本发明予以详细描述:

[0052]

表1为本发明各实施例的化学成分列表;

[0053]

表2为本发明各实施例的主要工艺参数列表;

[0054]

表3为本发明各实施例性能检测情况列表。

[0055]

本发明各实施例按照以下步骤生产

[0056]

1)经冶炼、连铸成坯并加热,粗轧,精轧后获得的厚度为d1的热轧板,并进行分段层流冷却,在层流阶段,按照如下操作:

[0057]

a、热轧卷头部及尾部均在≤5m内不进行冷却,其长度范围内卷取温度t

头1/尾1

按照下式计算获得:

[0058]

t

头1/尾1

=(1.15-1.25)

×

t1[0059]

式中:

[0060]

t1—表示热轧钢卷头及尾各10m除外的其余钢板的卷取温度,单位为:℃;

[0061]

b、热轧卷的头部及尾部均在5至10m内采用100~200m3/min水流量进行冷却,其长度范围内卷取温度t

头2/尾2

按照下式计算获得:

[0062]

t

头2/尾2

=(1.05-1.15)

×

t1;

[0063]

式中:

[0064]

t1—表示热轧钢卷头及尾各10m除外的其余钢板的卷取温度,单位为:℃;

[0065]

c、其余热轧卷部位的卷取温度为t1;

[0066]

2)经开卷并常规酸洗后进行第一次冷轧,并轧至中间厚度d2;再进行卷取;冷轧中间厚度d2按照:

[0067]

2≤d2/d3≤d1/d2 1进行控制;

[0068]

式中:

[0069]

d1—表示热轧钢板厚度,单位为:mm;

[0070]

d2—表示第一次冷轧后钢板厚度也即冷轧中间厚度,单位为:mm;

[0071]

d3—表示第二次冷轧后钢板厚度,单位为:mm;

[0072]

3)对厚度为d2的中间厚度冷轧钢板进行退火且退火后进行卷取,其退火气氛为纯氮气;退火温度t2按照以下公式计算得出:

[0073][0074]

式中:

[0075]

d1—表示热轧钢板厚度,单位为:mm;

[0076]

d2—表示第一次冷轧后钢板厚度也即冷轧中间厚度,单位为:mm;

[0077]

d3—表示第二次冷轧后钢板厚度也即产品厚度,单位为:mm;

[0078]

t1—表示热轧钢卷头及尾各10m除外的其余钢板的卷取温度,单位为:℃;

[0079]

t2—表示中间厚度冷轧钢板的退火温度,单位为:℃;

[0080]

4)进行第二次冷轧并冷轧至产品厚度d3后卷取;

[0081]

5)常规进行后工序。

[0082]

实施例1

[0083]

无取向硅钢连铸坯成分如表1所示,连铸坯经加热,粗轧,精轧后进行层流冷却,10米及以外的平均卷取温度t1,热轧卷经过常化或不采用常化处理后,酸洗,一次冷轧到成品厚度,或二次冷轧(中间退火)到成品厚度d3,常规进行后工序。表2给出了实施例及对比例的主要工艺参数及磁性。

[0084]

表1实施例1的铸坯化学成分(wt%)

[0085][0086][0087]

备注:余量为fe和不可避免的杂质。

[0088]

说明:以下表2中的发明例是按照表1中元素要求冶炼钢的工艺参数取值。

[0089]

表2本实施例及对比例的主要工艺参数及磁性

[0090][0091]

续表2

[0092][0093]

实施例2

[0094]

无取向硅钢连铸坯成分如表3所示,连铸坯经加热,粗轧,精轧后进行层流冷却,10米及以外的平均卷取温度t1,热轧卷经过常化或不采用常化处理后,酸洗,一次冷轧到成品厚度,或二次冷轧(中间退火)到成品厚度d3,常规进行后工序。表4给出了实施例及对比例的主要工艺参数及磁性。

[0095]

表3本实施例铸坯的化学成分(wt,%)

[0096]

sialsmncsntip3.150.780.430.00150.00130.00150.00170.020

[0097]

备注:余量为fe和不可避免的杂质。

[0098]

说明:以下表4中的发明例是按照表3中元素要求冶炼钢的工艺参数取值。

[0099]

表4本实施例及对比例的主要工艺参数及对应磁性

[0100][0101]

续表4

[0102][0103]

说明:表2及表4中:t

头1/尾1

卷取温度是根据公式t

头1/尾1

=(1.15-1.25)

×

t1计算所得;

[0104]

t

头2/尾2

卷取温度是根据公式t

头2/尾2

=((1.05-1.15)

×

t1计算所得;

[0105]

冷轧中间厚度d2是按照2≤d2/d3≤d1/d2 1进行控制的结果。

[0106]

本具体实施方式仅为最佳例举,并非对本发明技术方案的限制性实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。