1.本发明涉及砂轮制备技术领域,具体为一种超细磨料颗粒有序排布方法。

背景技术:

2.随着科学技术的迅速发展,国民经济各部门所需求的多品种、多功能、高品质、高度自动化的技术装备的开发和制造,促进了先进制造技术的发展。磨削加工技术往往作为零件加工的最后一步工艺,是现代先进制造技术领域中应用最广且最为有效的工艺技术,为超精密加工的实现提供了技术手段。当今,随着超硬磨料及磨具的推广,磨削效率得到不断地提高及现代自动化的提高,研究和发展高精度和超精密磨削加工技术已成为主要的发展方向。

3.磨粒在砂轮基体表面上的位置大都是呈无规则的随机分布的,而且磨粒的裸露高度也是随机的,因此在砂轮磨削工件的过程中,磨削接触弧长内真正参与磨削,去除工件材料的动态有效磨粒数只占砂轮与工件接触弧长内总磨粒数的一小部分,其余大量无效的磨粒不仅使砂轮的制造成本显著增加还很大程度上浪费了磨料资源的利用,大量多余磨料的存在还使参与磨削的有效磨粒受到严重干扰,造成砂轮磨削性能指标大幅下降,如加工效率降低、砂轮寿命降低等。因此,设计一种超细磨料颗粒有序排布方法是很有必要的。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供一种超细磨料颗粒有序排布方法,本发明超细磨料颗粒可直接、快速地镀于砂轮基体上预定的掩膜位置,进行有序排布,因而形成磨屑的排屑通道,有利于冷却液进入磨削界面,散热效果大幅提升,而且提高了排屑能力和工件加工质量。

5.为实现上述目的,本发明提供如下技术方案:一种超细磨料颗粒有序排布方法,包括如下步骤:

6.s1、砂轮基体预处理:对砂轮基体依次进行表面打磨除锈去毛刺、蒸馏水清洗、有机溶剂擦洗、蒸馏水清洗、化学除油、冷热水交替清洗、电化学除油、蒸馏水洗、弱酸侵蚀和蒸馏水洗得到处理后的砂轮基体;

7.s2、掩膜版制备:利用ug中的知识融合模块绘制出预定的超细磨料颗粒排布图案,然后按1:1的比例打印到菲林纸上,制成掩膜版;

8.s3、砂轮基体贴膜:先将砂轮基体预加热到一定温度,再将感光膜下层透明保护膜撕掉,慢慢的将感光膜粘贴在砂轮基体表面上,贴膜时边贴边旋转砂轮基体,保证砂轮基体和感光膜之间不出现气泡;

9.s4、暗箱曝光:将制备好的掩膜版围在感光膜上,并将砂轮基体放入到曝光暗箱中,将曝光时间设定为15-20min,每2-3min将砂轮基体顺时旋转60度;

10.s5、掩膜显影:曝光结束后,将掩膜版与上层透明保护膜揭去,用脱脂棉蘸取温度为40-45℃的显影剂进行擦拭,直至黑点处全部露出砂轮基体,具有清晰排布图案的砂轮基

体;

11.s6、分段上砂:将砂轮基体圆周分成5段,每次只在五分之一的圆周表面上砂,其他分段用绝缘挡板围住,上沙时,先将超细磨料颗粒滴入电镀液中,在掩膜上形成一层很薄的超细磨料颗粒层,用细金属丝轻轻拨动超细磨料颗粒层,使超细磨料颗粒进入掩膜孔内,上砂的通电时间为25-30min,电流密度为1.5a/dm2;

12.s7、脱膜前砂轮基体整体加厚:分段上砂完成之后,在砂轮基体周围均匀分布4个镍板,每隔10-15min,将砂轮旋转45度,脱膜前加厚电流密度为1a/dm2,加厚时间为2-3h;

13.s8、脱膜:脱膜前整体加厚完成后,将砂轮基体放入浓度为(1:100)的氢氧化钠溶液中,溶液温度保持在45-50℃,浸泡30-35min,用毛刷将粘附在砂轮基体表面的掩膜刷去,然后用蒸馏水冲洗净砂轮基体上的氢氧化钠溶液;

14.s9、脱膜后加厚:将砂轮基体接阴极,镍板接阳极,电流密度调为2a/dm2,加厚时间为6.6-7.5h,即得到超细磨料颗粒在砂轮基体磨削工作面上有序排布的砂轮。

15.优选的,所述感光膜为型号saf2100的杜邦干膜,膜厚100μm。

16.优选的,所述砂轮基体预加热的温度为41-49℃。

17.优选的,所述显影剂为(1:100)的碳酸钠溶液。

18.优选的,所述掩膜显影完成后,在5%的稀硫酸溶液中将砂轮基体接阳极通电1-2min,电流密度为6-7a/dm2。

19.优选的,所述电镀液在使用前加入活性炭粉,添加量为2g/l,并用搅拌器搅拌2-3h后,将电镀液静置,使活性炭粉沉淀,最后过滤。

20.优选的,所述脱膜后加厚之前,先将砂轮基体接阳极,镍板接阴极,通电3-6min,将脱膜过程中镍层以及被掩膜覆盖的砂轮基体上产生的氧化膜去除。

21.本发明的有益效果为:

22.1、超细磨料颗粒可直接、快速地镀于砂轮基体上预定的掩膜位置,进行有序排布,因而形成磨屑的排屑通道,有利于冷却液进入磨削界面,散热效果大幅提升,而且提高了排屑能力和工件加工质量;

23.2、砂轮基体的预处理是为了得到洁净的表面,保证镀层材料能与砂轮基体紧密结合;

24.3、脱膜前整体加厚完成后,将砂轮基体放入浓度为(1:100)的氢氧化钠溶液中,其目的是去除在贴膜、曝光、显影过程中基体表面产生的氧化膜,使镀层与基体有较好的结合力;

25.4、分段上砂可以达到很好的上砂效果,上砂完整性高。

附图说明

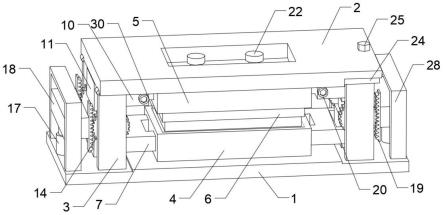

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

27.图1是本发明超细磨料颗粒有序排布方法流程方框图。

具体实施方式

28.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的

那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

29.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

30.下面将结合附图对本发明的技术方案进行清楚、完整地描述。

31.实施例一

32.由图1给出,本发明提供如下技术方案:一种超细磨料颗粒有序排布方法,包括如下步骤:

33.s1、砂轮基体预处理:对砂轮基体依次进行表面打磨除锈去毛刺、蒸馏水清洗、有机溶剂擦洗、蒸馏水清洗、化学除油、冷热水交替清洗、电化学除油、蒸馏水洗、弱酸侵蚀和蒸馏水洗得到处理后的砂轮基体;

34.s2、掩膜版制备:利用ug中的知识融合模块绘制出预定的超细磨料颗粒排布图案,然后按1:1的比例打印到菲林纸上,制成掩膜版;

35.s3、砂轮基体贴膜:先将砂轮基体预加热到一定温度,再将感光膜下层透明保护膜撕掉,慢慢的将感光膜粘贴在砂轮基体表面上,贴膜时边贴边旋转砂轮基体,保证砂轮基体和感光膜之间不出现气泡;

36.s4、暗箱曝光:将制备好的掩膜版围在感光膜上,并将砂轮基体放入到曝光暗箱中,将曝光时间设定为15-20min,每2-3min将砂轮基体顺时旋转60度;

37.s5、掩膜显影:曝光结束后,将掩膜版与上层透明保护膜揭去,用脱脂棉蘸取温度为40-45℃的显影剂进行擦拭,直至黑点处全部露出砂轮基体,具有清晰排布图案的砂轮基体;

38.s6、分段上砂:将砂轮基体圆周分成5段,每次只在五分之一的圆周表面上砂,其他分段用绝缘挡板围住,上沙时,先将超细磨料颗粒滴入电镀液中,在掩膜上形成一层很薄的超细磨料颗粒层,用细金属丝轻轻拨动超细磨料颗粒层,使超细磨料颗粒进入掩膜孔内,上砂的通电时间为25-30min,电流密度为1.5a/dm2;

39.s7、脱膜前砂轮基体整体加厚:分段上砂完成之后,在砂轮基体周围均匀分布4个镍板,每隔10-15min,将砂轮旋转45度,脱膜前加厚电流密度为1a/dm2,加厚时间为2-3h;

40.s8、脱膜:脱膜前整体加厚完成后,将砂轮基体放入浓度为(1:100)的氢氧化钠溶液中,溶液温度保持在45-50℃,浸泡30-35min,用毛刷将粘附在砂轮基体表面的掩膜刷去,然后用蒸馏水冲洗净砂轮基体上的氢氧化钠溶液;

41.s9、脱膜后加厚:将砂轮基体接阴极,镍板接阳极,电流密度调为2a/dm2,加厚时间为6.6-7.5h,即得到超细磨料颗粒在砂轮基体磨削工作面上有序排布的砂轮。

42.优选的,感光膜为型号saf2100的杜邦干膜,膜厚100μm。

43.优选的,砂轮基体预加热的温度为41-49℃。

44.优选的,显影剂为(1:100)的碳酸钠溶液。

45.优选的,掩膜显影完成后,在5%的稀硫酸溶液中将砂轮基体接阳极通电1-2min,电流密度为6-7a/dm2。

46.优选的,电镀液在使用前加入活性炭粉,添加量为2g/l,并用搅拌器搅拌2-3h后,将电镀液静置,使活性炭粉沉淀,最后过滤。

47.优选的,脱膜后加厚之前,先将砂轮基体接阳极,镍板接阴极,通电3-6min,将脱膜过程中镍层以及被掩膜覆盖的砂轮基体上产生的氧化膜去除。

48.工作原理:将有排布图案的掩膜版贴在砂轮基体的感光膜表面上,再进行曝光和显影,所得的具有清晰排布图案的砂轮基体再置于含有超细磨料颗粒的电镀液中进行电镀时,超细磨料颗粒可直接、快速地镀于砂轮基体上预定的掩膜位置,进行有序排布,因而形成磨屑的排屑通道,有利于冷却液进入磨削界面,散热效果大幅提升,而且提高了排屑能力和工件加工质量。

49.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。