1.本发明涉及钛阳极处理技术领域,特别涉及一种电解铜箔用钛阳极的清洗及再生修复方法。

背景技术:

2.电解铜箔是电子产品和电力传输的神经网络,被广泛应用于5g、印刷电路板、新能源动力电池等领域。电解铜箔制造工艺条件苛刻,如大电流密度(5000~8500am-2

),高添加剂含量(cod≤500ppm),高硫酸浓度(100gl-1

)。最早使用铅合金阳极,但铅阳极易腐蚀,且杂质元素较多,随着电解时间的延长,阴阳极极距会发生明显变化,导致电解铜箔品质下降和电解过程难以有效控制。涂层钛阳极与铅合金阳极相比,具有更低的槽压和更长的使用寿命。因此,在现有的铜箔生产中,钛阳极已完全取代铅合金阳极。

3.电解铜箔生产最理想的原料是电解精炼铜。但在实际生产中,经常使用回收费废杂铜和费废铜箔,会引入多种杂质元素进入电解系统,会严重影响生箔质量,其中影响最大的是铅离子。铅离子和漂浮的pbso4化合物对涂层钛阳极和电解铜箔的影响不可忽视(25℃下,pbso4化合物在10%的硫酸溶液中溶解度为7ppm)。在电解过程中,pbso4会首先吸附在iro2晶体表面,随着电解的持续进行,会逐渐向碱式硫酸铅、氧化亚铅到pbo2的转变。pbo2是一种良好的电催化材料,在一定程度上对iro2有保护作用,会延长电极寿命。但是,在电解中后期,阳极表面铅化合物垢层持续沉积甚至会达到毫米级,会引起阳极表面电力线分布不均和阳极局部区域贵金属溶蚀过快,导致生箔质量不达标。铅化合物垢层一般是pbso4、碱式硫酸铅、氧化亚铅和pbo2的混合物,成分较为复杂,铜箔电解生产过程中在线清洗困难。

4.此外,电解铜箔生产用钛阳极失效方式较为特殊,常见的失效方式有阳极板局部钝化、贵金属溶蚀、铅化合物垢层和局部涂层脱落四种。但不同之处是,铜箔生产企业判定阳极失效时,槽压比刚投入使用时上升不到1v,并没有发生槽压凸升、基体严重钝化、涂层明显剥落的现象,涂层仍相对完整,并未完全失效。因此,铜箔阳极具有极大的再生修复价值。

5.现有技术中,涂层钛阳极修复方法有两种,一种是将失效涂层去除干净后重涂修复,另一种是在失效涂层上直接进行修复。第一种方法修复钛阳极性能稳定,但修复成本高,对阳极使用厂家不经济。第二种方法是对失效阳极进行除垢处理后直接在其表面重涂修复,但失效阳极垢层不能完全清洗干净且阳极板失效方式不能有效判定,导致修复阳极性能不稳定。

6.中国专利cn110016676a公开了一种再生钛阳极及其制备方法。该方法包括如下步骤:1)将失效钛阳极浸泡于含有碳酸盐和渗透剂的混合水溶液中,得失效钛阳极a;2)将失效钛阳极a浸泡于含有还原剂和碱的混合水溶液中,得失效钛阳极b;3)将失效钛阳极b浸泡于含有氟化物和酸的混合水溶液中,洗净、烘干、重涂修复,得再生钛阳极。该发明采用温和、简单、易操作的方法能有效地将导致钛阳极失效的碎化涂层、tio2钝化层去除,同时不

会对钛基体造成损伤,修复后的钛阳极稳定性好,涂层电化学活性好,并且该方法适用于各种规格及形状的钛阳极修复,且成本低,是一种可以推广的钛阳极修复方法,但由于该方法未对阳极的具体失效形式进行分析,且采用氟化物加酸浸洗的方法去除碎化涂层和tio2钝化层,去除钝化膜的同时,氟化物酸溶液会严重腐蚀钛基材,导致部分涂层被侵蚀脱落,该发明具有涂层活性不均匀、使用寿命短的缺点。

7.因而有必要对现有的铜箔阳极清洗除垢和再生修复方法进行改进,提供一种快速有效、操作简单、反应条件温且修复稳定性高的再生修复方法。

技术实现要素:

8.为了克服上述现有技术的不足,本发明的目的在于提供一种电解铜箔用钛阳极的清洗及再生修复方法,通过先碱后酸两步法对失效阳极表面垢层进行清洗,然后基于阳极失效机理,对每片阳极失效形式进行判定后修复,从而得到电化学性能优异的再生修复钛阳极,能够高效地对钛阳极清洗除铅,并且能使修复后的钛阳极性能稳定,具有流程简单,易于操作,除垢和再生效果良好的特点。

9.为了实现上述目的,本发明采取的技术方案为:

10.一种电解铜箔用钛阳极的清洗及再生修复方法,包括以下步骤:

11.s1:对失效阳极进行表面冲洗,得到失效钛阳极a;

12.s2:将失效钛阳极a放入由碱和渗透剂组成的混合水溶液中进行恒温超声清洗,得到失效钛阳极b;

13.s3:将失效钛阳极b放入热的稀硫酸中进行浸洗,浸洗之后冲洗干净,自然晾干,得到失效钛阳极c;

14.s4:将失效钛阳极c放入模拟实验槽进行静镀,结合xrf测试结果进行阳极失效方式判定,得失效钛阳极d;

15.s5:对失效钛阳极d表面进行重涂或加涂修复,得再生钛阳极。

16.所述步骤s2中,混合水溶液中碱的浓度为1~500gl-1

,优选100~400gl-1

。

17.所述步骤s2中,混合水溶液中碱为氢氧化锂、氢氧化钡、氢氧化钠或一水合氨中的一种或多种的任意比混合。

18.所述步骤s2中,混合水溶液中渗透剂的质量百分数为0.01~10%,优选1~5%。

19.所述步骤s2中,混合水溶液中渗透剂选用双氧水、十二烷基磺酸钠、十六烷基三甲基溴化铵、聚乙二醇、聚二硫二丙烷磺酸钠、硫脲、明胶中的一种或多种的任意比混合。

20.所述步骤s2中,混合水溶液的温度为25~90℃,优选45~70℃,超声处理时间为0.5~3h;所述步骤s2中,超声波频率在6~15kw,优选8~12kw。

21.所述步骤s3中,稀硫酸浓度的质量百分数为1~25%,温度为20~60℃,浸洗时间为5~30min。

22.所述步骤s4中,模拟实验槽由阴极、阳极和电解液组成,失效钛阳极c作为阳极,抛光钛板为阴极(表面粗糙度ra≤1um),电解液使用电解铜箔用原液,静镀电流密度为500~2000am-2

,电解时间为5~30min,阴极和阳极的极距为10~20mm。

23.所述步骤s4中,失效方式判定原则一为,若模拟槽阴极板镀铜局部区域出现不镀,说明该阳极的失效方式为涂层局部钝化或者涂层局部区域大面积脱落,后续采取去除涂层

后按新制阳极板工艺重涂;失效方式判定原则二为,若模拟槽阴极板镀铜无肉眼可见不均匀,且xrf厚度检测镀铜厚度偏差小于等于0.1um,阳极涂层厚度偏差在正负0.3um以内,说明该阳极的失效方式为贵金属氧化物的均匀溶蚀,后续直接采取在失效钛阳极表面进行加涂修复;失效方式判定原则三为,若模拟槽阴极板镀铜无肉眼可见不均匀,使用xrf厚度检测镀铜厚度偏差大于0.1um,且该阳极涂层厚度偏差大于0.3um以上,说明该阳极的失效方式为铅化合物不均匀沉积导致贵金属氧化物不均匀的溶蚀,后续对涂层厚度偏差较大区域进行分区域加涂,弥补涂层厚度偏差后,再进行表面加涂修复;所述步骤s4的失效方式判定原则一中,去除涂层采用高温熔融碱碱洗,所述碱选用氢氧化钾和氢氧化钠中的一种或者多种的任意比混合,碱洗温度为450~650℃,碱洗时间为5~20min。

24.所述步骤s5中,修复涂层体系选用钌铱钽钛氧化物涂层,钌的质量百分数为0~10%,铱的质量百分数为40~80%,钽的质量百分数为20~40%,钛的质量百分数为0~30%;所述步骤s5中,修复涂层采用热分解法反复烧结制备,烧结温度为450~520℃,烧结时间为5~60min,每遍贵金属负载量为0.5~2.5gm-2

,反复烧结3~15次。

25.与现有技术相比,本发明的优点为:

26.1)本发明通过采用步骤s2和步骤s3先碱后酸两步法,对失效钛阳极进行超声清洗除铅,能够去除附着在钛阳极表面的铅化合物,如pbso4、碱式硫酸铅、氧化亚铅和pbo2等的混合物,具有除垢流程简单,易于操作和危险性低的特点,并且整个流程未使用对钛材和阳极涂层发生反应的化学试剂,不会对阳极涂层造成化学伤害,且除垢效果良好。

27.2)本发明通过模拟实验槽结合xrf涂层厚度检测能够精准的对每片钛阳极进行失效方式判定,针对不同的失效方式,分别对失效钛阳极进行不同方式的重涂及加涂处理,使得修复后的钛阳极涂层具有厚度均匀性,催化活性好和寿命长的特点。且该方法试用于不同规格的铜箔阳极修复,成本较低,是一种可以大规模推广的涂层修复方法。

28.3)本发明在修复涂层体系选用钌铱钽钛氧化物涂层,钌的质量百分数为0~10%,铱的质量百分数为40~80%,钽的质量百分数为20~40%,钛的质量百分数为0~30%;修复涂层采用热分解法反复烧结制备,烧结温度为450~520℃,烧结时间为5~60min,每遍贵金属负载量为0.5~2.5gm-2

,反复烧结3~15次,是经过发明人大量实验得出的最优结果,能够使得修复后的钛阳极具有良好的电化学稳定性。

29.综上所述,本发明具有流程简单,易于操作,除垢和再生效果良好的特点。

附图说明

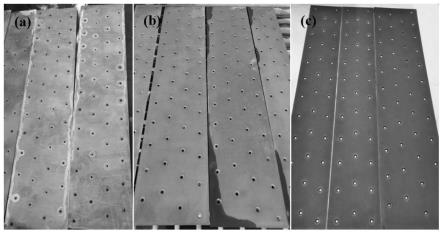

30.图1是本发明中实施例1清洗前后的失效钛阳极宏观照片,其中:图1(a)为清洗前;图1(b)为清洗后;图1(c)为修复后。

31.图2是本发明中实施例1、实施例2和实施例3中修复后的钛阳极与对比例中新制钛阳极的cv曲线对比图。

32.图3是本发明中实施例1、实施例2和实施例3中修复后的钛阳极与对比例新制钛阳极的强化寿命、析氧电位与涂层厚度偏差对比表。

具体实施方式

33.下面结合附图对本发明作进一步详细说明。

34.显然,本发明所描述的实施例仅代表本发明一部分实施例,而不代表全部的实施例。基于本发明中的实施例,本文所阐述的都是本领域常用的技术术语与技术人员通常理解相同,都属于本发明保护的范围。

35.一种电解铜箔用钛阳极的清洗及再生修复方法,包括以下步骤:

36.s1:用高压水枪对失效阳极进行表面冲洗,得到失效钛阳极a;

37.s2:将失效钛阳极a放入由碱和渗透剂组成的混合水溶液中进行恒温超声清洗,得到失效钛阳极b;

38.s3:将失效钛阳极b放入热的稀硫酸中进行浸洗,浸洗之后用高压水枪冲洗,自然晾干,得到失效钛阳极c;

39.s4:将失效钛阳极c放入模拟实验槽进行静镀,结合xrf测试结果进行阳极失效方式判定,得失效钛阳极d;

40.s5:对失效钛阳极d表面进行重涂或加涂修复,得再生钛阳极。

41.所述步骤s2中,混合水溶液中碱的浓度为1~500gl-1

,优选100~400gl-1

。

42.所述步骤s2中,混合水溶液中碱为氢氧化锂、氢氧化钡、氢氧化钠或一水合氨中的一种或多种的任意比混合。

43.所述步骤s2中,混合水溶液中渗透剂的质量百分数为0.01~10%,优选1~5%。

44.所述步骤s2中,混合水溶液中渗透剂选用双氧水、十二烷基磺酸钠、十六烷基三甲基溴化铵、聚乙二醇、聚二硫二丙烷磺酸钠、硫脲、明胶中的一种或多种的任意比混合。

45.所述步骤s2中,混合水溶液的温度为25~90℃,优选45~70℃,超声处理时间为0.5~3h。

46.所述步骤s2中,超声波频率在6~15kw,优选8~12kw。

47.所述步骤s3中,稀硫酸浓度的质量百分数为1~25%,温度为20~60℃,浸洗时间为5~30min。

48.所述步骤s4中,模拟实验槽由阴极、阳极和电解液组成,失效钛阳极c作为阳极,抛光钛板为阴极(表面粗糙度ra≤1um),电解液使用电解铜箔用原液,静镀电流密度为500~2000am-2

,电解时间为5~30min,阴极和阳极的极距为10~20mm。

49.所述步骤s4中,失效方式判定原则一为,若模拟槽阴极板镀铜局部区域出现不镀,说明该阳极的失效方式为涂层局部钝化或者涂层局部区域大面积脱落,后续采取去除涂层后按新制阳极板工艺重涂;失效方式判定原则二为,若模拟槽阴极板镀铜无肉眼可见不均匀,且xrf厚度检测镀铜厚度偏差小于等于0.1um,阳极涂层厚度偏差在正负0.3um以内,说明该阳极的失效方式为贵金属氧化物的均匀溶蚀,后续直接采取在失效钛阳极表面进行加涂修复;失效方式判定原则三为,若模拟槽阴极板镀铜无肉眼可见不均匀,使用xrf厚度检测镀铜厚度偏差大于0.1um,且该阳极涂层厚度偏差大于0.3um以上,说明该阳极的失效方式为铅化合物不均匀沉积导致贵金属氧化物不均匀的溶蚀,后续对涂层厚度偏差较大区域进行分区域加涂,弥补涂层厚度偏差后,再进行表面加涂修复。

50.所述步骤s4的失效方式判定原则一中,去除涂层采用高温熔融碱碱洗,所述碱选用氢氧化钾和氢氧化钠中的一种或者多种的任意比混合,碱洗温度为450~650℃,碱洗时间为5~20min。

51.所述步骤s5中,修复涂层体系选用钌铱钽钛氧化物涂层,钌的质量百分数为0~

10%,铱的质量百分数为40~80%,钽的质量百分数为20~40%,钛的质量百分数为0~30%。

52.所述步骤s5中,修复涂层采用热分解法反复烧结制备,烧结温度为450~520℃,烧结时间为5~60min,每遍贵金属负载量为0.5~2.5gm-2

,反复烧结3~15次。

53.下面通过具体实施例来进一步说明本发明。但这些实例仅用于说明本发明而不用于限制本发明的范围。

54.实施例1

55.参照图1,一种电解铜箔生产用钛阳极的清洗及再生修复方法,包括以下步骤:

56.s1:用高压水枪对失效钛阳极进行表面冲洗,得到失效钛阳极a1;

57.s2:将失效钛阳极a1放入温度为70℃,由100gl-1

的氢氧化锂和质量百分数为3%聚乙二醇组成的混合水溶液中,使用超声波频率为10kw进行超声清洗3h后,用高压水枪冲洗干净,得到失效钛阳极b1;

58.s3:将失效钛阳极b1放入温度为25℃,浓度为10%的稀硫酸溶液中浸洗10min,浸洗之后用高压水枪冲洗,自然晾干,得到失效钛阳极c1;

59.s4:将失效钛阳极c1放入模拟实验槽,以失效钛阳极c1为阳极,以表面粗糙度为1um的抛光钛板为阴极,阴极和阳极的极距为10mm,电解铜箔用原液为电镀液,在1000am-2

电流密度下静镀10min,静镀结束后,阴极沉积铜无肉眼可见的不均匀现象,使用xrf镀层测厚铜箔厚度偏差小于0.08um,阳极涂层厚度偏差为0.25um,说明阳极的失效方式为贵金属氧化物的均匀溶蚀,得到失效钛阳极d1;

60.s5:将失效钛阳极d1用高压水枪清洗,烘干后在失效钛阳极d1表面反复涂敷铱钽贵金属溶液进行烧结,其中铱和钽的摩尔比为7:3,每次涂刷负载量为1gm-2

,烧结温度为500℃,反复涂刷烧结5次后得再生钛阳极。

61.实施例2

62.一种电解铜箔生产用钛阳极的清洗及再生修复方法,包括以下步骤:

63.s1:用高压水枪对失效钛阳极进行表面冲洗,得失效钛阳极a2;

64.s2:将失效钛阳极a2放入温度为45℃,由400gl-1

的氢氧化钡、质量百分数为5%的双氧水和质量百分数为2%的十二烷基磺酸钠组成的混合水溶液中,使用超声波频率为10kw进行超声清洗1h后,用高压水枪冲洗干净,得到失效钛阳极b2;

65.s3:将失效钛阳极b2放入温度为50℃,浓度为5%的稀硫酸溶液中浸洗10min,浸洗之后用高压水枪冲洗,自然晾干,得到失效钛阳极c2;

66.s4:将失效钛阳极c2放入模拟实验槽,以失效钛阳极c2为阳极,以表面粗糙度为0.7um的抛光钛板为阴极,阴极和阳极的极距为15mm,电解铜箔用原液为电镀液,在1500am-2

电流密度下静镀15min,静镀结束后,阴极沉积铜无肉眼可见的不均匀现象,使用xrf镀层测厚铜箔厚度偏差为0.15um,阳极涂层厚度偏差为0.4um,说明阳极的失效方式为铅化合物不均匀沉积导致贵金属氧化物不均匀的溶蚀,得到失效钛阳极d2。

67.s5:将失效钛阳极d2用高压水枪清洗,烘干后对失效钛阳极d2表面厚度偏差较大区域进行加涂钌铱钽贵金属氧化物2次,弥补涂层厚度偏差(d小于等于0.3um)后,进行表面加涂修复,其中控制钌铱钽钛贵金属溶液中铱和钽的摩尔比为0.5:6:2.5:1,每次涂刷负载量为1.5gm-2

,烧结温度为480℃,反复涂刷烧结4次后得再生钛阳极。

68.实施例3

69.一种电解铜箔生产用钛阳极的清洗及再生修复方法,包括以下步骤:

70.s1:用高压水枪对失效钛阳极进行表面冲洗,得失效钛阳极a3;

71.s2:将失效钛阳极a3放入温度为70℃,由250gl-1

的一水合氨、质量百分数为10%的聚二硫二丙烷磺酸钠和质量百分数为1%的硫脲组成的混合水溶液中,使用超声波频率为15kw进行超声清洗4h后,用高压水枪冲洗干净,得到失效钛阳极b3;

72.s3:将失效钛阳极b3放入温度为35℃,浓度为25%的稀硫酸中浸洗6min,浸洗之后用高压水枪冲洗,自然晾干,得到失效钛阳极c3;

73.s4:将失效钛阳极c3放入模拟实验槽,以失效钛阳极c3为阳极,以表面粗糙度为0.8um的抛光钛板为阴极,阴极和阳极的极距为20um,电解铜箔用原液为电镀液,在2000am-2

电流密度下静镀5min,静镀结束后,模拟槽阴极板镀铜局部区域出现大面积不镀,说明该阳极的失效方式为涂层局部钝化或者涂层局部区域大面积脱落,得到失效钛阳极d3;

74.s5:将失效钛阳极d3用高压水枪清洗,放入600℃熔融氢氧化钾中碱洗5min退除涂层,水洗后烘干备用。之后,在其表面涂敷铱钽贵金属溶液,其中控制铱和钽的摩尔比为6:4,每次涂刷负载量为2gm-2

,烧结温度为520℃,反复涂刷烧结15次后得再生钛阳极。

75.对比例:

76.对比例中使用的钛阳极为西安泰金工业电化学技术有限公司为铜箔厂商稳定供货的铜箔阳极。

77.实验结果:

78.参照图1,实施例1的清洗方法可以快速有效的去除失效阳极表面的铅化合物垢层,且去除效果良好。

79.参照图2可以看出,各实施例中修复后的钛阳极cv曲线的面积与对比例中新制钛阳极cv曲线的面积基本一致,说明修复后的钛阳极与新制钛阳极催化活性相当。

80.参照图3,可以看出各实施例中修复后的钛阳极的寿命、析氧电位及涂层均匀度均已达到新制阳极的性能。

81.综上所述,本发明通过采用步骤s2和步骤s3先碱后酸两步法,对失效钛阳极进行超声清洗除铅,除垢时间短,除垢效果良好,同时通过模拟实验槽结合xrf涂层厚度检测,能够精准的对每片钛阳极进行失效方式判定,根据不同的失效方式采取不同的重涂修复手段,使得修复后的钛阳极性能与新制的钛阳极性能相当,具有修复后的钛阳极板稳定性好,成本低和易于操作的特点。

82.以上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。