1.本发明涉及金属材料领域,尤其涉及一种二维片状低氧金属铬粉的制备方法。

背景技术:

2.金属铬粉主要应用于高温合金、靶材、电工触头以及燃料电池连接体等领域,是一种粉末冶金、钎焊以及3d打印等工艺的重要原料。目前主要的生产工艺包括机械破碎法和雾化法,如中国专利cn202011250219.9描述了一种以低温液氮为研磨介质的超低温球磨方式制备金属铬粉,其杂质含量低、气体含量低且铬粉颗粒呈不规则形貌; 中国专利cn201910322947.7公布了一种旋转电极感应熔炼真空气雾化的方式来制备铬粉的方法,铬粉纯度高、气体含量低、形貌为球形。

3.二维片状金属粉末在结构上明显与三维金属粉末不同。其中,二维片状金属粉末的一维处于较小尺寸,可达亚微米甚至纳米级,而其二维处于较大尺寸,是一种平面结构的粉体。同时相对于超细的三维金属粉末易团聚的特性,二维片状粉末具有良好的分散性能,同时保留了比表面积大的特性,所以具备特殊的声电光磁等物理性质。

4.然而,铬本身是一种硬度高的脆性金属,其晶体结构为体心立方晶体,常规方法只能制备不规则状或球状等三维粉末,无法制备二维片状金属粉末。例如,在球磨或气流磨装机等机械制粉工艺下,铬的裂纹会在晶界处沿晶断裂,最终形成不规则的粉末,无法形成二维片状铬粉;雾化制粉即金属铬熔化喷雾再凝固方式制备的铬粉由于液滴表面张力的原因一般呈球形或类球形,同样也无法制备二维片状铬粉。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种二维片状低氧金属铬粉的制备方法,本发明先通过混料、烧结以及反复的轧制-退火处理制得含有二维片状铬的铜铬假合金,再用酸溶解铜,最后经还原处理成功获得了二维片状低氧金属铬粉。

6.本发明的具体技术方案为:一种二维片状低氧金属铬粉的制备方法,包括以下步骤:步骤1:将铜粉和铬粉进行混料,压制成形,然后在真空或氢气氛围下烧结、保温,得到铬颗粒被铜基体包裹着的铜铬毛坯料;所述铜粉的重量大于铬粉的重量且铜粉的粒度大于铬粉的粒度。

7.步骤2:对所述铜铬毛坯料进行轧制使其轧扁变形,将轧扁的铜铬毛坯料在真空或氢气氛围下进行退火;重复轧制-退火操作多次,得到含有二维片状铬的铜铬假合金片材。

8.步骤3:将所述铜铬假合金片材切割成小块,置于可溶解铜且不溶解铬的酸溶液中,待铜溶解完后过滤清洗,得到片状金属铬粉。

9.步骤4:把所述片状金属铬粉在氢气氛围下进行加热还原,得到二维片状低氧金属铬粉。

10.本发明团队在前期研究发现,铜铬假合金材料中铜和铬不互溶,也不形成化合物,

并且其受外力轧制变形时铬能发生变形而不会断裂。基于这一发现,本发明创造性地提出了上述可获得二维片状金属铬粉的制备方法。具体地:步骤1中,铜粉和铬粉经混合均匀后,再经压制烧结得到铬被铜基体包裹着的铜铬毛坯料,在此过程中,树枝状的电解铜粉和较细的铬粉易于混合均匀,并且铬占比相对较低的情况下才能形成铬被铜包裹状的微观组织,当铬含量较高则会出现铬是连续接触分布情况,不会在铜基体中独立存在,这种高铬含量的铜铬毛坯因强度高脆性大,在后续轧制时变形难度大且易碎裂。

11.步骤2中,对铜铬毛坯料进行轧制使其轧扁变形,控制变形率以防变形过大造成坯体碎裂现象,此时铜基体发生变形,同时铜给铬颗粒施加垂直方向的力,铬颗粒发生变形被轧扁,另外由于铬颗粒是被铜包裹着的,所以在截面四周也受到一个收缩的保护力,不至于发生铬变形量过大而开裂,然后对第一次轧扁的毛坯料进行退火,消除上次变形而产生的内应力,然后继续进行同方向轧扁变形,控制道次变形率,此时铬颗粒继续在同方向被轧扁,再进行退火消除材料内应力,多次反复后可得到含有二维片状铬的铜铬假合金片材;步骤3中,把铜铬假合金片材切割成小块后置于酸性溶液中,该酸性溶液能把铜溶解而不会与铬反应,典型如硝酸溶液,与铜反应生产硝酸铜溶液,但因硝酸的强氧化性使铬表面形成一层致密的氧化钝化膜,该钝化膜阻碍了硝酸与铬的反应,从而使铬不会溶于硝酸溶液内,进多次清洗过滤后得到二维片状铬粉。

12.步骤4中,上步骤所得到二维片状铬粉因表面有一次致密的氧化物钝化膜,固需在氢气气氛下进行还原处理,降低粉末的氧含量。

13.作为优选,步骤1中:所述铜粉和铬粉的重量比为2∶1~5∶1;所述铜粉的粒度为200~400目;所述铬粉的粒度为500~1000目。

14.作为优选,所述铜粉为呈树枝状的电解铜粉;所述铬粉为不规则状和/或球状。

15.电解铜粉呈树枝状与不规则状或球状的、更细的铬粉按一定比例混匀,经压制烧结后更有利于形成铬被铜包裹状的微观组织。

16.作为优选,步骤1中:所述混料的时间为30~120分钟;所述烧结的温度为900~1050 ℃;所述保温的时间为60~300 分钟。

17.作为优选,步骤2中:每次轧制的变形率为15~40%;每次退火的温度为500~800 ℃;每次退火的时间为1~5 小时。为了实现更好的效果,需要控制变形率在上述范围内。原因在于该材料为两种金属混合材料,若变形率过大材料在轧制时容易开裂。

18.作为优选,步骤2中:轧制-退火的次数为5~10 次。

19.作为优选,步骤3中:所述小块的面积小于1 cm2。

20.作为优选,步骤3中:所述酸溶液为浓硝酸、稀硝酸、浓硫酸、稀硫酸、次氯酸溶液、氯酸溶液、亚氯酸溶液、高氯酸溶液、亚硝酸溶液或高锰酸溶液。

21.作为进一步优选,步骤3中:所述酸溶液为浓度为2~20 wt%的硝酸溶液。

22.作为优选,步骤4中:还原温度为900~1300 ℃;还原时间为30~90 分钟。

23.与现有技术对比,本发明的有益效果是:本发明先通过混料、烧结以及反复的轧制-退火处理制得含有二维片状铬的铜铬假合金,再用酸溶解铜,最后经还原处理成功获得了二维片状低氧金属铬粉。

附图说明

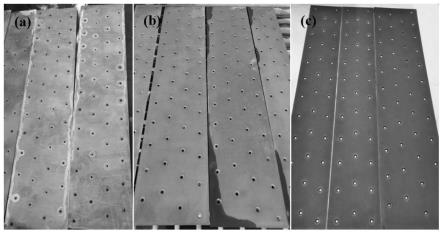

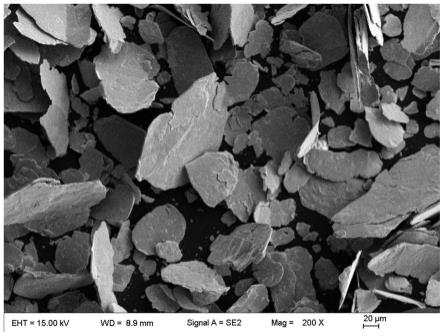

24.图1为实施例1制得的二维片状金属铬粉的扫描电镜图;图2为对比例1轧制后发生碎裂的铜铬毛坯料的照片。

具体实施方式

25.下面结合实施例对本发明作进一步的描述。

26.总实施例一种二维片状低氧金属铬粉的制备方法,包括以下步骤:步骤1:按重量比2∶1~5∶1将树枝状的电解铜粉(200~400目)和不规则状和/或球状的铬粉(500~1000目)混料30~120分钟,压制成形,然后在真空或氢气氛围下900~1050 ℃烧结,保温60~300 分钟,得到铬颗粒被铜基体包裹着的铜铬毛坯料。

27.步骤2:对所述铜铬毛坯料进行轧制使其轧扁变形,将轧扁的铜铬毛坯料在真空或氢气氛围下进行退火;重复轧制-退火操作4~9次;每次轧制变形率为15~40%,每次退火温度为500~800 ℃,每次退火时间为1~5 小时;加工后得到含有二维片状铬的铜铬假合金片材。

28.步骤3:将所述铜铬假合金片材切割成面积小于1 cm2的小块,置于可溶解铜且不溶解铬的酸溶液(优选浓硝酸、稀硝酸、浓硫酸、稀硫酸、次氯酸溶液、氯酸溶液、亚氯酸溶液、高氯酸溶液、亚硝酸溶液或高锰酸溶液;最优选2~20 wt%硝酸溶液)中,待铜溶解完后过滤清洗,得到片状金属铬粉。

29.步骤4:把所述片状金属铬粉在氢气氛围下进行900~1300 ℃还原30~90 分钟,得到二维片状低氧金属铬粉。

30.实施例1按铜粉和铬粉重量比为3∶1分别称取250目的树枝状电解铜粉和800目的不规则状金属铬粉,加入到混料机中混料,混料60分钟后取出放入硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,烧结温度为1000℃,保温120 分钟随炉冷却得到铬被铜基体包裹着的毛坯料。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为30%,然后把第一次轧制后的坯料放入真空炉内进行退火处理,退火温度为750 ℃,退火时间为1 小时,然后继续放入轧机中进行轧制,再退火,经轧制8次后得到含有二维片状铬的铜铬假合金片材。然后把上述片材剪碎成面积小于1 cm2的小片块,然后把铜铬假合金小片块放入质量浓度为6%的硝酸溶液中进行分离,过滤后再进去离子水清洗得到片状金属铬粉。然后把片状金属铬粉放入氢气炉内,通入氢气并在1000℃的高温下还原60 分钟,冷却后得到二维片状低氧金属铬粉。

31.如图1所示为实施例1制得的二维片状金属铬粉的扫描电镜图,由图中可知获得的金属铬粉呈二维片状,且该二维片状形貌基本保持完好。

32.实施例2按铜粉和铬粉重量比为2∶1分别称取400目的树枝状电解铜粉和500目的不规则状金属铬粉,加入到混料机中混料,混料30分钟后取出放入硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,烧结温度为1050℃,保温60 分钟随炉冷却得到铬被铜基体包裹着的毛坯料。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为

15%,然后把第一次轧制后的坯料放入真空炉内进行退火处理,退火温度为600 ℃,退火时间为3 小时,然后继续放入轧机中进行轧制,再退火,经轧制10次后得到含有二维片状铬的铜铬假合金片材。然后把上述片材剪碎成面积小于1 cm2的小片块,然后把铜铬假合金小片块放入质量浓度为3%的硝酸溶液中进行分离,过滤后再进去离子水清洗得到片状金属铬粉。然后把片状金属铬粉放入氢气炉内,通入氢气并在900℃的高温下还原90 分钟,冷却后得到二维片状低氧金属铬粉。

33.实施例3按铜粉和铬粉重量比为5∶1分别称取300目的树枝状电解铜粉和1000目的球状金属铬粉,加入到混料机中混料,混料120分钟后取出放入硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,烧结温度为950℃,保温240 分钟随炉冷却得到铬被铜基体包裹着的毛坯料。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为40%,然后把第一次轧制后的坯料放入真空炉内进行退火处理,退火温度为550 ℃,退火时间为5 小时,然后继续放入轧机中进行轧制,再退火,经轧制5次后得到含有二维片状铬的铜铬假合金片材。然后把上述片材剪碎成面积小于1 cm2的小片块,然后把铜铬假合金小片块放入质量浓度为15%的硝酸溶液中进行分离,过滤后再进去离子水清洗得到片状金属铬粉。然后把片状金属铬粉放入氢气炉内,通入氢气并在1200℃的高温下还原30 分钟,冷却后得到二维片状低氧金属铬粉。

34.对比例1与实施例1的区别在于轧制道次加工变形率为50%:按铜粉和铬粉重量比为3∶1分别称取250目的树枝状电解铜粉和800目的不规则状金属铬粉,加入到混料机中混料,混料60分钟后取出放入硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,烧结温度为1000℃,保温120 分钟随炉冷却得到铬被铜基体包裹着的毛坯料。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为50%,此时发现毛坯料出现了碎裂现象,无法进行下一步骤,见图2。

35.如图2所示为对比例1制得的毛坯料的照片,由图中可知毛坯料在轧制时发生碎裂。

36.对比例2与实施例1的区别在于轧制后不进行退火处理:按铜粉和铬粉重量比为3∶1分别称取250目的树枝状电解铜粉和800目的不规则状金属铬粉,加入到混料机中混料,烧结温度为1000℃,混料60分钟后取出放入硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,保温120 分钟随炉冷却得到铬被铜基体包裹着的毛坯料。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为30%,然后把第一次轧制后的坯料不经退火直接再次轧制,发现毛坯料出现了碎裂现象,无法进行下一步骤。

37.对比例3与实施例1的区别在于铜粉和铬粉的重量比不同,为1∶1:按铜粉和铬粉重量比为1∶1分别称取250目的树枝状电解铜粉和800目的不规则状金属铬粉,加入到混料机中混料,烧结温度为1000℃,混料60分钟后取出放入硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,保温120 分钟随炉冷却得到铜

铬毛坯料,因铬含量高,铬颗粒是呈连续连接方式,无法被完全被铜包裹隔离开。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为30%,此时发现毛坯料碎裂现象,无法进行下一步骤。

38.对比例4与实施例1的区别在于铬粉的粒度太粗:按铜粉和铬粉重量比为3∶1分别称取250目的树枝状电解铜粉和120目的不规则状金属铬粉,加入到混料机中混料,混料60分钟后取出,发现混合料内有铬粉富集现象,继续在硬质合金模具中进行模压得到压坯,然后把压坯放入真空炉内进行烧结,烧结温度为1000℃,保温120 分钟随炉冷却得到铬被铜基体包裹着的毛坯料。把所得毛坯料放入轧机中进行冷轧,控制道次加工变形率为30%,发现毛坯料碎裂现象,原因为铬粉富集处易产生裂纹。

39.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

40.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。