橡胶挤出部件的制造方法以及制造装置

1.本技术是2016年4月6日在中国专利局提交的名称为“橡胶挤出部件的制造方法以及制造装置”的专利申请201680018079.8的分案申请。

技术领域

2.本发明涉及制造用于充气轮胎的橡胶挤出部件的方法以及装置,更详细而言,涉及能够改善橡胶层的界面处的硫化时的空气分散性并能够有效地抑制起泡故障的橡胶挤出部件的制造方法以及制造装置。

背景技术:

3.有时在对充气轮胎进行硫化时会发生称为起泡故障的硫化故障。起泡故障是如下故障:除了橡胶中所含有的水分和/或残留空气以外,轮胎成形时残留在形成于轮胎构成部件的端部的台阶(日文:段差)的空气在硫化时局部地聚集,由此产生了的气泡在硫化期间不分散而成为泡并成为残存在轮胎内的状态。橡胶中所含有的水分和/或残留空气虽然在硫化初期无数发泡,但该气泡的大多数在硫化期间微分散而消灭。然而,有时在微分散时气泡汇集在加压力弱的部位,在硫化结束后再次发泡而形成泡。

4.为了抑制起泡故障,在轮胎成形时利用压合装置(英文:stitcher)对轮胎构成部件进行按压而促进空气的分散,在硫化时经由配设于模具内表面的通风孔而进行空气的排出,但仅凭借上述方法无法充分地排除残留于轮胎内部的空气。

5.对此,基于在胎体层与与其相邻的部件之间容易形成空气积存的这一认识,提出了如下技术方案:在胎体层的至少一个面配置没有被橡胶覆盖的空气吸收用的有机纤维帘线,利用该有机纤维帘线来吸收残留在胎体层与与其相邻的部件之间的空气,防止在硫化时形成空气积存(例如,参照专利文献1)。

6.然而,现状是:在如上述那样在胎体层的至少一个面配置了没有被橡胶覆盖的空气吸收用的有机纤维帘线的情况下,虽然能够吸收残留在胎体层与与其相邻的部件之间的空气,但并不一定能够有效地抑制起泡故障。另外,在胎体层的表面配置了没有被橡胶覆盖的空气吸收用的有机纤维帘线的情况下,该有机纤维帘线也有可能在轮胎成形工序中脱离或者发生错位。

7.现有技术文献

8.专利文献

9.专利文献1:国际公开第wo2013/035555号

技术实现要素:

10.发明要解决的问题

11.本发明的目的在于提供一种能够改善橡胶层的界面处的硫化时的空气分散性并能够有效地抑制起泡故障的橡胶挤出部件的制造方法以及制造装置。

12.用于解决问题的技术方案

13.用于达到上述目的的本发明的橡胶挤出部件的制造方法是从模具(英文:dies)挤出至少1种橡胶来制造橡胶挤出部件的方法,其特征在于,将至少1根线插入于所述橡胶的流路,并将该线沿着所述橡胶挤出部件的纵长方向进行埋设。

14.另外,用于达到上述目的的本发明的橡胶挤出部件的制造方法是从模具挤出至少2种橡胶来制造橡胶挤出部件的方法,其特征在于,将至少1根线插入于所述橡胶的流路,并将该线配置于由所述橡胶构成的至少2种橡胶层的界面并且沿着所述橡胶挤出部件的纵长方向进行埋设。

15.另一方面,用于达到上述目的的本发明的橡胶挤出部件的制造装置具备:预成形模具(英文:preform die),其供给至少1种橡胶;和模具,其规定由所述至少1种橡胶构成的橡胶挤出部件的挤出形状,其特征在于,在所述预成形模具设置有向所述橡胶的流路供给至少1根线的线供给路。

16.另外,用于达到上述目的的本发明的橡胶挤出部件的制造装置具备:预成形模具,其供给至少2种橡胶;和模具,其规定由所述橡胶构成的橡胶挤出部件的挤出形状,其特征在于,在所述预成形模具设置有向所述橡胶的流路供给至少1根线的线供给路,该线供给路的排出口配置于所述至少2种橡胶的流路之间。

17.发明的效果

18.本发明人针对在硫化时发生的起泡故障进行了专心研究的结果是:认识到在使用了橡胶挤出部件的充气轮胎中,在构成橡胶挤出部件的橡胶层的界面容易发生起泡故障,而得到本发明。

19.即,在本发明中,在从模具挤出至少1种橡胶来制造橡胶挤出部件时,通过将至少1根线插入于橡胶的流路、并将该线沿着橡胶挤出部件的纵长方向进行埋设,尤其是在从模具挤出至少2种橡胶来制造橡胶挤出部件时,通过将至少1根线插入于橡胶的流路、并将该线配置于至少2种橡胶层的界面并且沿着橡胶挤出部件的纵长方向进行埋设,由此能够改善橡胶层的界面处的硫化时的空气分散性并能够有效地抑制起泡故障。而且,在将线埋设于橡胶挤出部件的情况下,在轮胎成形工序中线不会脱离或发生错位,所以也有能够顺畅地进行轮胎成形工序的这一优点。

20.在本发明中,优选的是,线的断裂强度为100n以下。该线是以改善空气分散性为目的的部件而不是加强部件,所以通过限制其断裂强度的上限值,从而能够将对轮胎成形工序中的橡胶挤出部件的举动的影响抑制为最小限度。

21.优选的是,橡胶挤出部件包括冠部胎面(英文:cap tread)橡胶层和基部胎面(英文:under tread)橡胶层,在上述冠部胎面橡胶层与基部胎面橡胶层的界面配置线。由此,能够利用线使在硫化时欲聚集在冠部胎面橡胶层与基部胎面橡胶层的界面的空气分散。

22.优选的是,橡胶挤出部件包括胎面橡胶层和边缘橡胶层,在上述胎面橡胶层与边缘橡胶层的界面配置线。由此,能够利用线使在硫化时欲聚集在胎面橡胶层与边缘橡胶层的界面的空气分散。

23.优选的是,橡胶挤出部件包括侧部橡胶层和轮辋缓冲橡胶层,在上述侧部橡胶层与轮辋缓冲橡胶层的界面配置线。由此,能够利用线使在硫化时欲聚集在侧部橡胶层与轮辋缓冲橡胶层的界面的空气分散。

附图说明

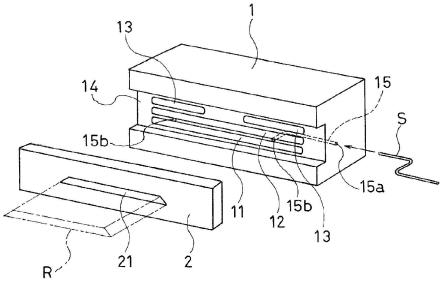

24.图1是示出本发明的实施方式的橡胶挤出部件的制造装置的立体图。

25.图2是示出构成图1的橡胶挤出部件的制造装置的预成形模具的主视图。

26.图3示出构成图1的橡胶挤出部件的制造装置的模具,(a)是主视图,(b)是后视图,(c)是x-x向视剖视图。

27.图4是示出预成形模具的变形例的主视图。

28.图5示出安装于图4的预成形模具的各种间隔件,(a)~(c)是各间隔件的主视图。

29.图6是示出利用本发明获得的橡胶挤出部件的一例的剖视图。

30.图7是示出利用本发明获得的另一橡胶挤出部件的剖视图。

31.图8是示出利用本发明获得的充气轮胎的一例的子午线半剖视图。

具体实施方式

32.以下,参照附图详细地说明本发明的构成。图1~图3示出了本发明的实施方式的橡胶挤出部件的制造装置。如图1以及图2所示,本实施方式的橡胶挤出部件的制造装置具备供给多种橡胶的预成形模具1、和安装于预成形模具1的前部的模具2。

33.预成形模具1具备流路11~13,所述流路11~13分别引导从配设于预成形模具1的后方侧的未图示的多个气缸供给的多种橡胶。在此,流路11对用于成形基部胎面橡胶层的基部胎面橡胶ru进行引导,流路12对用于成形冠部胎面橡胶层的冠部胎面橡胶rc进行引导,流路13对用于成形边缘橡胶层的边缘橡胶re进行引导。将基部胎面橡胶层和冠部胎面橡胶层进行层叠而构成胎面橡胶层,边缘橡胶层一体地成形于胎面橡胶层的宽度方向两端部。另外,在预成形模具1的前部形成有用于安装模具2的凹部14。

34.模具2具有挤出口21,该挤出口21规定由上述多种橡胶ru、rc、re构成的橡胶挤出部件r的挤出形状。挤出口21配置于与供给冠部胎面橡胶rc的预成形模具1的流路12相对应的位置。如图3(a)~图3(c)所示,在模具2的背面侧安装有整流板22。该整流板22具备引导路23,该引导路23一边缩小从预成形模具1的流路13供给的边缘橡胶re一边将其向挤出口21的宽度方向两端部引导。另外,在模具2的背面侧,在与挤出口21的下侧相邻的部位形成有倾斜面24。通过设置这样的倾斜面24,从而将从预成形模具1的流路11供给的基部胎面橡胶ru向挤出口21引导。

35.在上述橡胶挤出部件的制造装置中,在预成形模具1,形成有向橡胶ru、rc的流路供给至少1根线s的线供给路15。线供给路15的取入口15a配置于预成形模具1的侧面,线供给路15的排出口15b配置于引导基部胎面橡胶ru的流路11与引导冠部胎面橡胶rc的流路12之间。线s经由线供给路15被向橡胶ru、rc的流路之间排出,伴随着橡胶ru、rc的挤出而被自动地送出。

36.图4以及图5示出了预成形模具的变形例。在图4中,在预成形模具1中的包含线供给路15的至少一部分和排出口15b的部位安装有装卸自如的间隔件16。如图5所示,准备使线供给路15的排出口15b的位置不同的多种间隔件16a、16b、16c,通过适当地交换这些间隔件,从而能够变更预成形模具1中的线s的插入位置。

37.在使用上述装置来制造橡胶挤出部件r的情况下,从预成形模具1同时供给基部胎面橡胶ru、冠部胎面橡胶rc以及边缘橡胶re,从模具2一体地挤出这些橡胶ru、rc、re来连续

地制造橡胶挤出部件r。此时,通过将至少1根线s插入于橡胶ru、rc的流路,从而能够将该线s配置于由橡胶ru构成的基部胎面橡胶层与由橡胶rc构成的冠部胎面橡胶层的界面并且沿着橡胶挤出部件r的纵长方向进行埋设。

38.根据上述的橡胶挤出部件的制造方法,通过将至少1根线s插入于橡胶ru、rc的流路,并将该线s配置于多种橡胶层的界面并且沿着橡胶挤出部件r的纵长方向进行埋设,从而能够改善橡胶层的界面处的硫化时的空气分散性并能够有效地抑制起泡故障。而且,在将线s埋设于橡胶挤出部件r的情况下,在轮胎成形工序中线不会脱离或者发生错位,所以也有能够顺畅地进行轮胎成形工序的这一优点。

39.线s的断裂强度优选为100n以下,更优选为1n~5n。由于该线s是以改善空气分散性为目的的部件而不是加强部件,所以能够通过限制其断裂强度的上限值来将对轮胎成形工序中的橡胶挤出部件r的举动的影响抑制为最小限度。若线s的断裂强度过大,则有可能对轮胎成形工序带来不良影响。

40.线s的构成材料没有特别限定,例如除了尼龙、聚酯、人造纤维等合成纤维以外,还可以使用棉等天然纤维。另外,线s的总纤度优选处于25dtex~170dtex的范围。由此,能够降低断裂强度,并且能够确保良好的空气分散性。

41.线s的埋入密度(日文:打

ち

込

み

密度)优选为5根/50mm以下。由于该线s是以改善空气分散性为目的的部件而不是加强部件,所以能够通过限制其埋入密度的上限值来将对轮胎成形工序中的橡胶挤出部件r的举动的影响抑制为最小限度。若线s的埋入密度过大,则有可能对轮胎成形工序带来不良影响。此外,线s的埋入密度根据线s的相互间隔来特定。例如,在线s的相互间隔为pmm时,线s的埋入密度(根/50mm)为50/p。另外,在各界面处的线s的埋入根数为1根的情况下,将其埋入密度视为5根/50mm以下。

42.图6示出了利用本发明获得的橡胶挤出部件的一例。在图6中,橡胶挤出部件r由胎面橡胶层41和配置于该胎面橡胶层41的宽度方向两端部的边缘橡胶层42构成。胎面橡胶层41由冠部胎面橡胶层41a和基部胎面橡胶层41b构成。在该橡胶挤出部件r中,在冠部胎面橡胶层41a与基部胎面橡胶层41b的界面配置有沿着橡胶挤出部件r的纵长方向延伸的多根线s。另外,在橡胶挤出部件r中,在胎面橡胶层41与边缘橡胶层42的界面配置有沿着橡胶挤出部件r的纵长方向延伸的多根线s。这样,橡胶挤出部件r中的线s的插入位置能够任意选择。

43.图7示出了利用本发明获得的另一橡胶挤出部件。在图7中,橡胶挤出部件r由侧部橡胶层43和轮辋缓冲橡胶层44构成。在该橡胶挤出部件r中,在侧部橡胶层43与轮辋缓冲橡胶层44的界面配置有沿着橡胶挤出部件r的纵长方向延伸的1根线s。这样,橡胶挤出部件r的挤出形状能够任意选择,应适用的轮胎构成部件也能够任意选择。

44.图8示出了利用本发明获得的充气轮胎的一例。此外,图8仅示出了轮胎中央线cl的一侧的部分,但该充气轮胎在轮胎中央线cl的另一侧也具有相对应的构造。

45.在图8中,31为胎面部,32为胎侧部,33为胎圈部。在左右一对胎圈部33、33之间架设有包括在轮胎径向上延伸的多根加强帘线的两层胎体层34,该胎体层34的端部绕胎圈芯35从轮胎内侧向轮胎外侧折回。在胎圈芯35的外周上配置有由高硬度的橡胶组成物构成的胎圈填胶36,该胎圈填胶36由胎体层34包入。

46.在胎面部31中的胎体层34的外周侧埋设有多层带束层37。这些带束层37包括相对于轮胎周向倾斜的多根加强帘线,且配置成在层间加强帘线互相交叉。

47.在胎面部31中的带束层37的外周侧配置有胎面橡胶层41。该胎面橡胶层41由在轮胎外表面露出的冠部胎面橡胶层41a、和位于该冠部胎面橡胶层41a的轮胎径向内侧的基部胎面橡胶层41b构成。在胎面橡胶层41的轮胎宽度方向的两外侧分别配置有边缘橡胶层42。

48.另外,在胎侧部32中的胎体层34的轮胎宽度方向外侧配置有侧部橡胶层43,在胎圈部33配置有与侧部橡胶层43相邻的轮辋缓冲橡胶层44。

49.在制造上述充气轮胎时,冠部胎面橡胶层41a、基部胎面橡胶层41b以及边缘橡胶层42通过挤出加工而一体地成形,之后,作为一体的轮胎构成部件(参照图6)而被向轮胎成形工序供给。另外,侧部橡胶层43和轮辋缓冲橡胶层14通过挤出加工而一体地成形,之后,作为一体的轮胎构成部件(参照图7)而被向轮胎成形工序供给。在橡胶挤出部件r中,至少1根线s以在轮胎周向上延伸的方式埋设于橡胶挤出部件r的界面。

50.在对这样构成的充气轮胎进行硫化的情况下,将经过轮胎成形工序而成形了的未硫化状态的轮胎投入到模具内,一边利用气囊从轮胎内侧施加压力一边进行加热。此时,虽然在硫化初期残留于轮胎内部的水分和/或空气会发泡,但该气泡的大多数在硫化期间微分散而消灭。然而,在微分散时在加压力弱的部位气泡局部地聚集。对此,通过将至少1根线s配置于橡胶挤出部件r中的橡胶层的界面,从而能够改善其界面处的硫化时的空气分散性并能够有效地抑制起泡故障。

51.尤其是,通过在冠部胎面橡胶层41a与基部胎面橡胶层41b的界面配置线s,从而能够利用线s使在硫化时欲聚集在冠部胎面橡胶层41a与基部胎面橡胶层41b的界面的空气分散。另外,通过在胎面橡胶层41与边缘橡胶层42的界面配置线s,从而能够利用线s使在硫化时欲聚集在胎面橡胶层41与边缘橡胶层42的界面的空气分散。而且,通过在侧部橡胶层43与轮辋缓冲橡胶层44的界面配置线s,从而能够利用线s使在硫化时欲聚集在侧部橡胶层43与轮辋缓冲橡胶层44的界面的空气分散。

52.在上述的实施方式中,对从模具挤出至少2种橡胶来制造橡胶挤出部件的情况进行了说明,但本发明也能够适用于如下情况:在从模具挤出单一种类的橡胶来制造橡胶挤出部件时、将至少1根线插入于橡胶的流路并将该线沿着橡胶挤出部件的纵长方向进行埋设,在这样的情况下,也能够改善橡胶挤出部件的界面处的硫化时的空气分散性。

53.实施例

54.在制造轮胎尺寸225/65r17的充气轮胎时,利用图1~图3所示那样的装置,成形包括冠部胎面橡胶层、基部胎面橡胶层以及边缘橡胶层的橡胶挤出部件,另一方面,成形包括侧部橡胶层和轮辋缓冲橡胶层的橡胶挤出部件,将2根线埋设于冠部胎面橡胶层与基部胎面橡胶层的界面,将2根线埋设于胎面橡胶层与边缘橡胶层的界面,将1根线埋设于侧部橡胶层与轮辋缓冲橡胶层的界面,使用包含这些线的橡胶挤出部件制造了充气轮胎(实施例1)。作为线,使用了由棉纤维构成的、总纤度为29.5dtex的线。该线的断裂强度为1n。另外,利用除了在上述各橡胶层的界面没有配置线的这一点以外其他与实施例1相同的方法制造了充气轮胎(以往例1)。

55.通过实施例1以及以往例1的制造方法,将充气轮胎分别硫化96条,在硫化后对各轮胎中的起泡故障的有无进行检查,求出起泡故障的发生率。结果,在实施例1的轮胎中,与以往例1相比,在胎肩部以及轮辋缓冲部的各部位中起泡故障的发生减少了。并且,实施例1中的起泡故障的发生率约为以往例1中的起泡故障的发生率的14%。

56.附图标记说明

57.1:预成形模具;

58.2:模具;

59.11~13:流路;

60.14:凹部;

61.15:线供给路;

62.15a:取入口;

63.15b:排出口;

64.21:挤出口;

65.22:整流板;

66.23:引导路;

67.24:倾斜面;

68.41:胎面橡胶层;

69.41a:冠部胎面橡胶层;

70.41b:基部胎面橡胶层;

71.43:侧部橡胶层;

72.44:轮辋缓冲橡胶层;

73.r:橡胶挤出部件;

74.s:线。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。