1.本发明涉及高分子材料的干燥和加工技术领域,具体涉及一种塑料颗粒的连续式干燥方法以及包括了该连续式干燥方法的塑料颗粒加工方法。

背景技术:

2.传统的高分子塑料在除湿干燥的过程中加热至软化温度以上时会出现软化现象,这个现象会使得高分子塑料颗粒沾粘在一起,导致其运动困难,并造成后续的热成型(注塑、压塑等)生产作业停止,不仅能耗高,且无法实现长时间的连续生产,增加了生产成本。

技术实现要素:

3.有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种塑料颗粒的连续式干燥方法,实现塑料颗粒的连续式干燥,且能够将塑料颗粒加热至软化温度以上。

4.同时,本发明提供了一种塑料颗粒的连续式加工方法,由于在连续式干燥过程中将塑料颗粒加热至软化温度以上,即塑料颗粒本身的温度较高,所以在加工(注塑、压塑)过程中,挤出机等无需加热至很高温度,不仅节省能耗,且效率高。

5.为达到上述目的,本发明采用以下的技术方案:

6.一种塑料颗粒的连续式干燥方法,包括以下步骤:

7.采用微波干燥机对塑料颗粒进行加热,所述塑料颗粒由所述微波干燥机的上部连续进入所述微波干燥机内,并由所述微波干燥机的下部连续出料,在所述塑料颗粒由所述微波干燥机的上部向下部运动时进行微波干燥并将所述塑料颗粒加热至其软化点以上的温度;

8.同时,由所述微波干燥机的下部向微波干燥机内连续鼓入干燥气体,用于对所述塑料颗粒的表面进行冷却,并通过所述微波干燥机的上部对所述微波干燥机内抽真空。

9.根据本发明的一些优选实施方面,所述微波干燥机的加热温度设定为所述塑料颗粒的软化温度和熔点之间。如果将温度设定在塑料颗粒的熔点之上,高分子塑料粒子的内核会熔穿表面,造成沾粘结块无法流动。

10.根据本发明的一些优选实施方面,所述塑料颗粒在微波干燥机内的运行方向和所述干燥气体在微波干燥机内的运行方向相反。即塑料颗粒由上之下运动,在其由上之下运动的过程中,微波对其进行加热,而气体由下至上运动,用于冷却塑料颗粒的表面温度。塑料颗粒在微波干燥机中的停留时间为5~10分钟,即进料到出料的时间,可以通过干燥气体在微波干燥机底端的进入流量进行控制。微波干燥的参数依据高分子塑料的软化点温度而定,以pet塑料为例,微波干燥的温度为200~230℃。

11.根据本发明的一些优选实施方面,所述干燥气体的温度为5~15℃;所述干燥气体为露点为-60℃的干燥气体,优选为惰性气体。干燥气体的温度为5~15℃,以实现对塑料粒子的降温;露点为-60℃,以用于将塑料颗粒以及微波干燥机内的水分带走,实现干燥。

12.根据本发明的一些优选实施方面,所述塑料颗粒进入所述微波干燥机内的流量与

所述塑料颗粒由所述微波干燥机的下部出料的流量相同。即塑料颗粒由微波干燥机的上方连续进料,经过微波干燥机内的微波加热后,由微波干燥机的底部连续出料,进而实现连续干燥和连续生产。

13.根据本发明的一些优选实施方面,所述塑料颗粒进入所述微波干燥机内的流量为25~1500kg/小时,具体可以依据后端的加工设备如热成型螺杆进给量速度而定。

14.根据本发明的一些优选实施方面,所述干燥气体的流量为12~14m3/h,优选为12.93m3/h,对应的压力0.6mpa/cm2。

15.根据本发明的一些优选实施方面,所述塑料颗粒为聚对苯二甲酸乙二酯,所述微波干燥机的加热温度设定为200~230℃。

16.根据本发明的一些优选实施方面,所述微波干燥机内的真空度(真空泵的绝对压力值)为50~150pa。干燥气体一方面用于冷却塑料颗粒的表面,另一方面用于除湿。而通过对微波干燥机的内部进行抽真空,一方面将带有水分的气体抽走,另一方面用于降低微波干燥机内的压力,降低了水的沸腾点,使得物料中的水分能够通过压力差和浓度差扩散至颗粒的表面,进一步加快除湿、干燥的效果。

17.本发明还提供了一种塑料颗粒的加工方法,所述加工方法包括如上所述的连续式干燥方法进行干燥后的塑料颗粒送入注塑机或压塑机中进行加工的步骤。

18.由于采用了以上的技术方案,本发明与现有技术相比具有如下的有益之处:本发明中的塑料颗粒的连续式干燥方法采用微波对塑料颗粒进行加热,使得塑料颗粒的温度提升,同时向塑料颗粒吹冷却气体,使得塑料颗粒的表面比内部的温度低,防止表面粘连,实现连续式干燥,同时使得将塑料颗粒加热至其软化点以上的温度,可以有效实现连续性生产并降低后续加工时的能耗与生产效率的提升。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

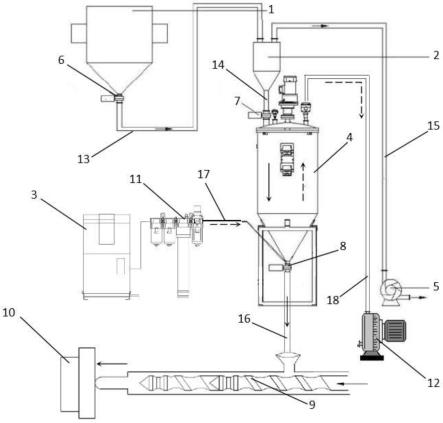

20.图1为本发明优选实施例中塑料颗粒的连续式加工设备的结构示意图;

21.附图中,1.入料斗;2.物料仓;3.空气压缩机;4.微波干燥机;5.上料风机;6.第一阀门;7.第二阀门;8.第三阀门;9.热成型螺杆料管;10.模具;11.干燥机;12.真空泵;13.第一管道;14.第二管道;15.第三管道;16.第四管道;17.第五管道;18.第六管道。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

23.实施例1塑料颗粒的连续式加工设备

24.如图1所示,本实施例中的塑料颗粒的连续式加工设备包括入料机构、干燥机构、送风机构、抽风机构、出料机构以及加工机构。其中干燥机构为微波干燥机4,入料机构、送风机构、抽风机构、出料机构均与微波干燥机4连通。更具体的,本实施例中,入料机构和抽风机构连通在微波干燥机4的上部,出料机构和送风机构连通在微波干燥机4的下部。

25.入料机构用于向微波干燥机4内送料,出料机构连通在微波干燥机4与加工机构之间,用于将经过微波干燥机4干燥的同时经干燥气体冷却后的塑料颗粒输送至加工机构中进行加工。使得塑料颗粒由入料机构进入微波干燥机4内进行干燥后进入出料机构出料,并最终进入加工机构中,且塑料颗粒在微波干燥机4中由上至下移动。

26.送风机构用于向微波干燥机4内送入温度较低(5~15℃)的干燥气体,用于对温度较高的塑料颗粒的表面进行冷却。抽风机构用于将微波干燥机4内吸收了水分的气体抽走,并维持微波干燥机4内为一定的负压,一方面更好地实现微波干燥,另一方面使得气体由微波干燥机4的下方进入微波干燥机4内,由微波干燥机4的上方出去。即气体在微波干燥机4内由下至上移动,与微波干燥机4内的塑料颗粒的移动方向相反,使得气体与塑料颗粒充分混合,通过气体降低塑料颗粒表面的温度,同时带走塑料颗粒以及微波干燥机4内的水分,且能够通过控制气体的流量控制塑料颗粒在微波干燥机4内的停留时间。

27.关于气体和塑料颗粒的移动方向见图1中的箭头标识,其中,实线箭头代表塑料颗粒的移动方向,虚线箭头代表气体的移动方向。

28.本实施例中的入料机构包括入料斗1、连接在微波干燥机4上部的物料仓2、用于使得所述物料仓2内形成负压的上料风机5、连接在所述入料斗1和物料仓2之间的第一管道13、连接在所述物料仓2和微波干燥机4之间的第二管道14、连接在所述上料风机5和物料仓2之间的第三管道15、设置在所述第一管道13上的第一阀门6以及设置在所述第二管道14上的第二阀门7,上料风机5启动后使得物料仓2内形成负压,在第一阀门6开启情况下将入料斗1内的塑料颗粒吸入至物料仓2内;在第二阀门7开启的情况下,物料仓2内的塑料颗粒进入微波干燥机4中进行干燥。

29.本实施例中的出料机构包括连通在微波干燥机4的底部和加工机构之间的第四管道16以及设置在第四管道16上的第三阀门8,在第三阀门8开启的情况下,微波干燥机4底部的塑料颗粒由第四管道16进入加工机构中。

30.本实施例中的送风机构包括空气压缩机3、连通在空气压缩机3和微波干燥机4底部之间的第五管道17以及设置在第五管道17上的干燥器11,空气压缩机3可以生成具有一定流量的气体,干燥器11用于滤除气体中的水,最终将较低温度的干燥气体输送至微波干燥机4中,并具有一定的气体流量。

31.本实施例中的抽风机构包括真空泵12以及连通在真空泵12和微波干燥机4上部之间的第六管道18,真空泵12用于抽出微波干燥机4内的气体并使得微波干燥机4内形成一定的负压。

32.本实施例中的加工机构包括热成型螺杆料管9以及模具10,经过微波干燥后的塑料颗粒通过第四管道16进入热成型螺杆料管9中,在热成型螺杆料管9加热至熔化后进入模具10中成型。

33.实施例2塑料颗粒的连续式加工方法

34.本实施例提供一种基于实施例1中的加工设备进行塑料颗粒的连续式加工方法,

包括对塑料颗粒进行连续式干燥以及将干燥后的塑料颗粒送入注塑机或压塑机中进行加工的步骤。

35.其中,连续式干燥方法包括以下步骤:采用微波干燥机对塑料颗粒进行加热,塑料颗粒由微波干燥机的上部连续进入微波干燥机内,并由微波干燥机的下部连续出料,在塑料颗粒由微波干燥机的上部向下部运动时进行微波干燥并将塑料颗粒加热至其软化点以上的温度;同时,由微波干燥机的下部向微波干燥机内连续鼓入干燥气体,用于对塑料颗粒的表面进行冷却、控制塑料颗粒在微波干燥机中的停留时间,并通过微波干燥机的上部对微波干燥机内抽真空。

36.以加工聚对苯二甲酸乙二酯(pet)塑料为例,本实施例中的塑料颗粒的连续式加工方法具体包括如下的步骤:

37.步骤1.将pet塑料颗粒以连续的抽料方式送入微波干燥机内,塑料颗粒的送入流量为300kg/小时。

38.步骤2.对pet塑料颗粒进行微波加热。pet的熔点(tm)265℃,本实施例温度设定为200℃之间。如果加工其他材料的塑料颗粒,可以将温度设定在其软化温度与熔点(tm)之间。

39.即采用本技术中的方法能够将pet塑料颗粒加热至200℃以上也不会发生沾粘,且干燥时间短;而现有工艺中的加热温度无法超过180℃,一般就维持在140~160℃之间,且加热时间长,通常大于4h。

40.步骤3.在微波干燥机的上部使用真空泵对微波干燥机内抽真空;同时,在微波干燥机的下部向微波干燥机内吹干燥冷风。

41.本实施例中干燥气体的流量为12立方米/小时,温度为15℃;干燥气体为露点为-60℃的干燥气体,优选为惰性气体。且维持微波干燥机内的真空度为50pa。干燥气体一方面用于冷却塑料颗粒的表面,另一方面用于除湿。而通过对微波干燥机的内部进行抽真空,一方面将带有水分的气体抽走,另一方面用于降低微波干燥机内的压力,降低了水的沸腾点,使得物料中的水分能够通过压力差和浓度差扩散至颗粒的表面,进一步加快除湿、干燥的效果。

42.塑料颗粒进入微波干燥机内的流量与塑料颗粒由微波干燥机的下部出料的流量相同。即塑料颗粒由微波干燥机的上方连续进料,经过微波干燥机内的微波加热后,由微波干燥机的底部连续出料,进而实现连续干燥和连续生产。

43.步骤4.将通过微波干燥、抽真空(排湿气)、吹干燥冷风后的pet塑料颗粒输送至热成型设备螺杆入料口以进行加工。

44.塑料颗粒在微波干燥机内的运行方向和干燥气体在微波干燥机内的运行方向相反。即塑料颗粒由上之下运动,在其由上之下运动的过程中,微波对其进行加热,而气体由下至上运动,用于冷却塑料颗粒的表面温度。塑料颗粒在微波干燥机中的停留时间为5分钟,即进料到出料的时间。

45.步骤5.pet塑料在螺杆内进行剪切、压缩后从螺杆前方的喷头或挤出头接热成型模具做出制品。

46.实施例3

47.本实施例与实施例2的区别点在于本实施例中,步骤1中塑料颗粒的送入流量为

1200kg/小时。

48.步骤2中的设定温度为230℃。

49.步骤3中干燥气体的流量为14立方米/小时,温度为5℃;且维持微波干燥机内的真空度为150pa。

50.步骤4塑料颗粒在微波干燥机中的停留时间为15分钟。

51.其他的参数和步骤与实施例2基本一致。

52.对比例1

53.本对比例中的步骤与实施例2的区别点在于:本对比例中将微波干燥的温度设定为pet的熔点(tm)265℃,由于温度较高,导致高分子塑料颗粒的内核熔穿表面,造成塑料颗粒沾粘结块而无法流动。其他的参数和步骤与实施例2基本一致。

54.对比例2

55.本对比例中采用传统的鼓热风对塑料粒子进行干燥,采用170℃的热风对塑料颗粒进行鼓风干燥。

56.对比例3

57.本对比例中采用传统的微波干燥方法对塑料颗粒进行干燥,参数为150℃下干燥2小时。温度继续升高会导致结块。

58.结果与讨论

59.分别采用实施例、对比例的方法加工1吨的pet塑料粒子,监测时间、含水率和能耗等数据,结果如下表1,其中的加工时间包括了干燥时间,加工能耗包括了干燥能耗。

60.表1能耗结果

[0061][0062]

上表1的结果表明使用微波连续式干燥加工方式比传统鼓热风式方法干燥时间至少减少67.6%,能耗至少减少80.2%,加工时间至少减少67.6%,能耗至少减少77.7%;比传统的微波干燥方法干燥时间至少减少19%,能耗至少减少50.4%,加工时间至少减少19%,能耗至少减少46.8%。

[0063]

现有技术中,高分子塑料颗粒在除湿干燥的过程中加热至软化温度以上时会呈软化现象,会导致高分子塑料颗粒运动困难及沾粘在一起,造成热成型(注塑、押塑)生产作业停止,无法实现连续生产。本发明采用微波加热、气体冷却的同时维持一定的真空度,能够实现将高分子塑料颗粒加热至软化温度以上也不发生塑料颗粒运动困难及沾粘在一起,解决了相应的问题,进而实现热成型连续生产顺利。且由于本发明中的方法能够在干燥阶段将颗粒加热至软化点以上的温度,提前在除湿干燥阶段分担热成型高分子塑化的时间,可

以使制品热成型的周期缩短,提升单位产能效率;可以使热成型螺杆的转速降低、螺杆扭力降低,达到电节能的目的。

[0064]

本发明中的塑料颗粒的连续式干燥方法采用微波对塑料颗粒进行加热,使得塑料颗粒的温度提升,同时向塑料颗粒吹气体,使得塑料颗粒的表面比内部的温度低,防止表面粘连,以使得将塑料颗粒加热至其软化点以上的温度,可以有效实现连续性生产并降低后续加工时的能耗与生产效率的提升。

[0065]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。