1.本发明涉及一种格栅类结构制造装置及铺放方法,尤其是一种复合材料格栅类结构增材制造装置及其铺放方法,属于复合材料结构制造技术领域。

背景技术:

2.格栅类结构是一种结构效率非常高的结构形式,特别是在对结构重量要求较高的航空航天领域应用的优势更加明显,例如航天器的筒体和航空发动机的叶栅式反推装置,格栅类结构得到了广泛的应用。但格栅类结构的设计与制造技术较为复杂,早期的叶栅多为金属机械加工、焊接或机械连接方式,结构重量大。

3.为利于减重,轻质高强的复合材料格栅类结构得到越来越广泛应用,但格栅结构一般为曲面的方格,制造难度大。传统形式多采用胶接、机械连接、榫卯结构连接或其他方法组合形成格栅结构,不仅承载能力差,而且部件组合装配难度大、制造成本高;也有采用连续纤维编织 液体成型工艺制造的格栅结构,其模具设计复杂,树脂流动通道复杂,注射填充难度极大,成型的格栅结构零件废品率较高,性能难以保证;采用常规复合材料预浸料手工铺贴后经过热压罐固化成型的方式,其模具十分复杂,导致铺贴困难、铺层难以准确稳定铺放、制造成本高、模具设计与压力传递难度大等问题;另外,现有自动化程度较高的铺放设备分为压辊类和铺丝类两种,但压辊类铺放装置无法实现格栅类复杂曲面结构复合材料预浸料的交错混序多频铺放与固定,而铺丝类铺放装置虽可以满足交错混序多频铺放条件,但其存在操作要求高、工作量大、铺放效率低、难度大且设备复杂昂贵等问题,不适用于格栅类复杂结构多铺层堆叠铺放。

技术实现要素:

4.为解决背景技术存在的不足,本发明提供一种复合材料格栅类结构增材制造装置及其铺放方法,它采用六轴工业机械臂控制末端执行器执行转移动作,末端执行器与t形预浸料单元适配进行抓取和焊接功能,矩阵式交错排布并层层堆叠形成格栅预制体,降低了制造过程难度和成本,并极大提升成型自动化。

5.为实现上述目的,本发明采取下述技术方案:

6.一种复合材料格栅类结构增材制造装置,包括末端执行器、六轴工业机械臂、附属电气机构以及程序控制系统,所述六轴工业机械臂自由端安装末端执行器,所述末端执行器主体为横向结构杆与纵向结构杆组成的t形结构,末端执行器底部设置焊接机构和吸附机构,所述焊接机构包括垂直设置在横向结构杆与纵向结构杆底部中间位置的焊接端头,所述焊接端头根部设置焊接应力控制器,所述吸附机构包括垂直设置在横向结构杆与纵向结构杆底部两端位置的吸附端头,所述吸附端头底部设置端头吸盘,所述附属电气机构包括通过真空管与所述端头吸盘连接的真空电机泵、通过连接线与焊接端头连接的焊接设备以及为所述真空电机泵和所述焊接设备供电的电源,所述程序控制系统设置有人机交互界面,程序控制系统通过数据线连接能够联控六轴工业机械臂、末端执行器及附属电气机构

对程序进行执行。

7.一种复合材料格栅类结构增材制造装置的铺放方法,包括以下步骤:

8.步骤一:吸附

9.通过人机交互界面进行程序控制系统的预先编程,使六轴工业机械臂带动末端执行器移动至预先下料完成的t形预浸料单元上方并保证型面对应,真空电机泵启动通过真空管对端头吸盘抽真空,对所述t形预浸料单元进行吸附抓取;

10.步骤二:转移定位

11.六轴工业机械臂带动末端执行器将t形预浸料单元转移至铺放模板预定位置上,t形预浸料单元在水平面上呈矩阵式交错排布组成铺层单元,通过所述铺层单元层层堆叠形成格栅预制体,且每相邻的上层铺层单元与下层铺层单元反向排布;

12.步骤三:焊接固定

13.所述上层铺层单元与所述下层铺层单元叠加后,焊接应力控制器作用焊接端头下压,焊接设备启动为焊接端头提供能量,使预浸料升温熔融将上下叠加的t形预浸料单元进行层间焊接;

14.步骤四:释放脱离

15.每次焊接完成后先通过焊接应力控制器抬起焊接端头脱离焊点,再关闭真空电机泵释放t形预浸料单元,避免焊接端头粘附预浸料产生损坏;

16.步骤五:矩阵式重复

17.重复步骤一到步骤四按照铺层设计要求交错铺放焊接直至完成格栅预制体的全部铺层堆叠。

18.与现有技术相比,本发明的有益效果是:本发明的增材制造装置自动化可编程并附有合理高效的末端执行器,末端执行器底部设置焊接机构和吸附机构能够针对t形预浸料单元进行抓取和焊接功能,通过六轴工业机械臂控制转移动作执行,通过连续纤维复合材料预先下料成t形预浸料单元,通过t形预浸料单元矩阵式交错排布并层层堆叠形成格栅预制体,一体化成型格栅结构,实现横纵方向纤维连续,提高整体性,自动化程度高,减少人为失误,提高产品制造质量和产品一致性,解决现有格栅类结构成型过程方法复杂、稳定性差、效率低等问题,降低了制造过程难度和成本,并极大提升成型自动化。

附图说明

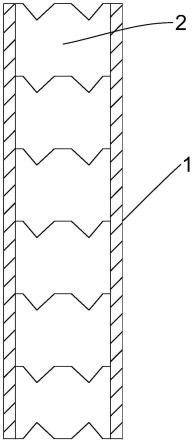

19.图1是格栅结构示意图;

20.图2是本发明的增材制造装置的控制框图;

21.图3是本发明的增材制造装置的整体结构示意图;

22.图4是本发明的增材制造装置中末端执行器的结构示意图;

23.图5是本发明的铺放方法中末端执行器进行铺层焊接的动作图;

24.图6是本发明的铺放方法得到的格栅预制体截面示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中

的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.参照图1所示,格栅结构由格栅边框10和交错排布在其内部的纵向栅框11与横向栅框12组成,为整体性结构,本发明主要实现通过预浸料的多层矩阵堆叠形成其格栅预制体60。

27.如图2~图4所示,一种复合材料格栅类结构增材制造装置,包括末端执行器30、六轴工业机械臂31、附属电气机构以及程序控制系统。

28.结合图3~图4所示,所述六轴工业机械臂31自由端安装末端执行器30,所述末端执行器30主体为横向结构杆41与纵向结构杆42组成的t形结构,进一步的,为提升末端执行器30的间距和空间角度适应性,所述横向结构杆41与所述纵向结构杆42顶部中间位置通过两端伸缩的伸缩连杆43连接,所述伸缩连杆43中间位置与六轴工业机械臂31自由端连接,伸缩连杆43的三个连接点均设置连接转轴44,末端执行器30底部设置焊接机构和吸附机构,所述焊接机构包括垂直设置在横向结构杆41与纵向结构杆42底部中间位置的焊接端头34,所述焊接端头34根部设置能够控制其上下动作的焊接应力控制器45,所述吸附机构包括垂直设置在横向结构杆41与纵向结构杆42底部两端位置的吸附端头33,所述吸附端头33底部设置能够进行吸附抓取的端头吸盘46。

29.结合图2~图3所示,所述附属电气机构包括通过真空管351与所述端头吸盘46连接的真空电机泵35、通过连接线361与焊接端头34连接的焊接设备36以及为所述真空电机泵35和所述焊接设备36供电的电源,所述程序控制系统控制增材制造装置全流程动作,完成预先下料完成的t形预浸料单元32的吸附、转移定位、焊接固定、释放脱离等动作,其布置在程序控制主机37中并设置有人机交互界面38,程序控制系统通过数据线39连接能够联控六轴工业机械臂31、末端执行器30及附属电气机构对程序进行执行,具体的,程序控制系统包括用于控制六轴工业机械臂31的通用程序控制系统和用于控制末端执行器30的plc联控程序系统,六轴工业机械臂31执行所述通用程序控制系统命令完成末端执行器30的载重及空间转移精确定位,末端执行器30及其附属电气机构执行所述plc联控程序系统命令完成对t形预浸料单元32的吸附释放和焊接固定,整体联控使六轴工业机械臂31与末端执行器30动作统一、顺序、数字化逻辑执行程序命令。

30.上述结构及控制关系中,六轴工业机械臂31为现有技术,主要包括六个自由度的关节臂及其自由转轴,能够实现机械臂自由端的载重、转移、定位和动作执行功能,其中自由转轴主要包括伺服电机、减速机、同步带轮等结构,由通用程序控制系统控制实现六个自由度动作及其空间速度与位置精度,可利用人机交互界面38输入程序的编程;焊接应力控制器45同样为现有技术,采用电气机构或伺服电机等机构实现动作,一般还设置有传感器检测压载力或压载时间,与plc联控程序系统联控。

31.其中,焊接端头34可采用超声焊接头,对应的焊接设备36则采用超声波换能器和发生器,连接线361采用输能线,或者焊接端头34采用电加热端头,对应的焊接设备36则采用电加热器,连接线361采用电线,当然,也可通过其它等效果的焊接装置进行替换,都属于本发明的保护范围。

32.还值得一提的是,本发明的增材制造装置可通过对末端执行器30主体进行简单变形,以适应除t形预浸料单元32外的其它构型预浸料单元(如i形),通过合理的铺叠也可能

实现格栅预制体60的铺放成型,也应属于本发明的保护范围。

33.如图1~图6所示,一种复合材料格栅类结构增材制造装置的铺放方法,包括以下步骤:

34.步骤一:吸附

35.通过人机交互界面38进行程序控制系统的预先编程,使六轴工业机械臂31带动末端执行器30移动至预先下料完成的t形预浸料单元32上方并保证型面对应,真空电机泵35启动通过真空管351对端头吸盘46抽真空,对所述t形预浸料单元32进行吸附抓取;

36.步骤二:转移定位

37.六轴工业机械臂31带动末端执行器30将t形预浸料单元32转移至铺放模板53预定位置上,铺放模板53可与六轴工业机械臂31的程序调控预先校核相对位置,t形预浸料单元32在水平面上呈矩阵式交错排布组成铺层单元,通过所述铺层单元层层堆叠形成格栅预制体60,且每相邻的上层铺层单元51与下层铺层单元52反向排布,为方便理解,结合图6所示,其中格栅预制体60共计堆叠5层,每层中宽度大的表示t形预浸料单元32的横向条带截面61,虚线框内宽度小的表示t形预浸料单元32的纵向条带截面62;

38.步骤三:焊接固定

39.所述上层铺层单元51与所述下层铺层单元52叠加后,焊接应力控制器45作用焊接端头34下压,产生的压载力宜控制在2n~10n,压载时间一般控制在5s至60s之间,具体根据预浸料材料、铺层厚度等适应性选取调整,焊接设备36启动为焊接端头34提供能量,使预浸料升温熔融将上下叠加的t形预浸料单元32进行层间焊接;

40.步骤四:释放脱离

41.结合图5所示,每次焊接完成后先通过焊接应力控制器45抬起焊接端头34脱离焊点,再关闭真空电机泵35释放t形预浸料单元32,避免焊接端头34粘附预浸料产生损坏;

42.步骤五:矩阵式重复

43.重复步骤一到步骤四按照铺层设计要求交错铺放焊接直至完成格栅预制体60的全部铺层堆叠。

44.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的装体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同条件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。