1.本技术涉及刹车片制作的技术领域,尤其是涉及一种钢背去毛刺设备。

背景技术:

2.钢背是刹车片的主要组成部分,钢背由板材冲压而成,在冲压的过程中,钢背上会产生毛刺,而在刹车片的质量标准中明确要求钢背的表面无毛刺,所以在钢背冲压完成后,还需要对带有毛刺的钢背进行去毛刺处理。

3.参照图1,刹车片钢背1结构如图所示,钢背1的侧边存在毛刺。相关技术中,普遍通过使用砂轮机抛磨的方式去掉钢背上的毛刺。

4.针对上述中的相关技术,发明人认为存在以下缺陷:使用砂轮机抛磨的方式效率较低且抛磨的碎屑容易飞溅到工作环境中,恶化工作环境。

技术实现要素:

5.为了有助于提高钢背的生产效率和改善工作环境,本技术提供一种钢背去毛刺设备。

6.本技术提供的一种钢背去毛刺设备采用如下的技术方案:一种钢背去毛刺设备,包括:设备机体;输送线,设置在所述设备机体上用于输送钢背;粗磨装置和精磨装置,所述粗磨装置和所述精磨装置沿着所述输送线的输送方向依次设置,所述粗磨装置和所述精磨装置依次对钢背的表面进行打磨;导向挡屑装置,沿着所述输送线设置,所述导向挡屑装置用于限定钢背沿输送线移动且用于阻挡碎屑从设备机体内飞出。

7.通过采用上述技术方案,钢背放在输送线上,输送线输送钢背依次经过粗磨装置和精磨装置,粗磨装置去除钢背上的大部分毛刺,精磨装置对钢背进一步精磨处理,既去掉剩余的毛刺,也提高钢背表面的光洁度;输送线在输送钢背时,利用导向挡屑装置能够使钢背顺利沿输送线移动,同时,还能阻挡精磨装置和粗磨装置打磨过程中产生的碎屑飞溅到工作环境中,使碎屑留在设备机体内,后续再对设备机体清理即可。本技术方案既能有效对钢背毛刺进行自动化去除,也能最大程度减少毛刺碎屑飞溅到工作环境中,有效提高了钢背的生产制作效率以及极大改善了工作人员的工作环境。

8.可选的,所述粗磨装置包括设置于所述输送线上方的粗磨砂轮片,所述粗磨砂轮片与所述输送线之间预留有供钢背穿过的粗磨间隙;所述导向挡屑装置包括设置在所述粗磨间隙周侧的粗磨导向组件。

9.通过采用上述技术方案,输送线将钢背输送进粗磨间隙内,粗磨砂轮片对钢背表面进行打磨,在打磨过程中粗磨导向组件能限定钢背在输送线范围内,避免钢背脱离输送线,同时粗磨导向组件能减少碎屑飞溅出粗磨砂轮片,改善工作环境。

10.可选的,所述粗磨导向组件包括设置在所述输送线侧边的第一侧板和第二侧板,所述第一侧板靠近粗磨砂轮片的中心设置,所述第一侧板和第二侧板的顶侧开设有供粗磨砂轮片的一部分结构穿过的侧板开口,位于第二侧板上的所述侧板开口处固定有侧围护挡板,所述第一侧板和第二侧板的顶侧高于输送线的输送面高度。

11.通过采用上述技术方案,粗磨砂轮片的一部分结构穿过侧板开口,进而粗磨砂轮片的大部分结构能覆盖在输送线的上方,可以有效增大粗磨砂轮片对钢背的打磨面积;同时,第一侧板和第二侧板的顶侧高于输送线的输送面高度,使钢背被限定在输送线内,避免从输送线侧边脱离。并且利用第一侧板、第二侧板以及侧围护挡板能有效减少碎屑飞溅出设备机体,保障工作环境的整洁性。

12.可选的,所述第一侧板与所述第二侧板之间且位于粗磨砂轮片的进料端设置有粗磨导向轮和粗磨导向板。

13.通过采用上述技术方案,使钢背能被顺利输送进粗磨间隙内,保障粗磨砂轮片有效对钢背进行打磨。同时粗磨砂轮片在持续旋转过程中输送线也能持续输送钢背,使钢背一边移动,粗磨砂轮片一边对钢背进行打磨,进一步提高钢背的打磨效率。

14.可选的,所述粗磨装置还包括粗磨托举组件,所述粗磨托举组件包括托举架、托举辊以及托举弹性件,所述托举架安装在设备机体内且位于输送线和粗磨砂轮片的下方,所述托举辊设置在托举架上用于抵接输送线的底侧,所述托举弹性件用于将托举辊压向输送线底侧,所述粗磨间隙内设置有间隙保持板。

15.通过采用上述技术方案,该方案减少了对电源的使用,利用托举辊托举输送线底侧,利用输送线将钢背压向粗磨砂轮片,保障粗磨砂轮片有效对钢背表面进行打磨,间隙保持板则可以使粗磨间隙的大小具有一个最小值,在这个最小值内钢背可以顺利进入,并且间隙保持板也可以对钢背进行限位,使钢背沿预定路线输送,使钢背的位置可控,保障打磨精度。

16.可选的,所述导向挡屑装置还包括上料导向组件,所述上料导向组件包括侧限位板和侧导向板,所述侧限位板、侧导向板以及输送线三者之间围设形成有用于容纳钢背的上料槽,所述侧导向板倾斜朝向侧限位板与输送线。

17.通过采用上述技术方案,方便钢背进行上料,具体上料方式可通过人工上料,也可以通过机械手上料,提高了上料方式的效率,进而提高钢背的去毛刺效率。

18.可选的,所述上料槽的宽度能够进行调节。

19.通过采用上述技术方案,可以满足不同宽度产品的摆放需求,提高了设备的适用性。

20.可选的,所述精磨装置包括设置于所述输送线上方的精磨砂轮,所述精磨砂轮与输送线之间设置有供钢背穿过的精磨间隙,所述设备机体内设置有精磨托板,所述精磨托板抵接在所述输送线位于所述精磨间隙的下方。

21.通过采用上述技术方案,精磨托板对输送线托举,使输送线保持水平位置,钢背水平进入精磨间隙内,精磨砂轮对钢背上表面进行打磨,钢背与精磨砂轮之间的接触为线接触,由于钢背表面是有一定弧度的,相比于面接触的打磨方式,线接触的打磨方式对钢背表面的打磨精度更高,更有利于提高钢背表面的光洁度。

22.可选的,述设备机体内设置有精磨导向组件,所述精磨导向组件包括精磨导向侧

板和精磨导向顶板,所述精磨导向侧板位于输送线的侧边,所述精磨导向板位于粗磨装置与精磨装置之间以及位于精磨装置的出料端,所述精磨导向板与输送线之间设置有精磨导向间隙,所述精磨导向间隙朝向粗磨装置的一侧设置有精磨导向开口。

23.通过采用上述技术方案,利用精磨导向开口使钢背能顺利进入精磨导向间隙内,进而使钢背能顺利进入精磨间隙,同时精磨导向顶板与输送线配合也能有效对钢背进行一定程度的夹紧,减少精磨过程中钢背出现偏移,进一步提高打磨精度。

24.可选的,所述设备机体内设置有滚轮高度调节组件,所述滚轮高度调节组件包括安装座、滚轮升降座以及升降调节件,所述安装座设置在所述设备机体内,所述精磨砂轮设置于所述滚轮升降座,所述滚轮升降座滑动连接于所述安装座上,所述升降调节件设置在所述安装座上用于调节滚轮升降座升降。

25.通过采用上述技术方案,滚轮高度调节组件用于调节精磨砂轮与输送线的高度差,使其适用于不同厚度的钢背产品,进一步提高该设备的适用性和通用性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术方案既能有效对钢背毛刺进行自动化去除,也能最大程度减少毛刺碎屑飞溅到工作环境中,有效提高了钢背的生产制作效率以及极大改善了工作人员的工作环境。

27.2.粗磨托举组件减少了对电源的使用,利用托举辊托举输送线底侧,利用输送线将钢背压向粗磨砂轮片,保障粗磨砂轮片有效对钢背表面进行打磨,间隙保持板则可以使粗磨间隙的大小具有一个最小值,在这个最小值内钢背可以顺利进入,并且间隙保持板也可以对钢背进行限位,使钢背沿预定路线输送,使钢背的位置可控,保障打磨精度。

28.3.精磨托板对输送线托举,使输送线保持水平位置,钢背水平进入精磨间隙内,精磨砂轮对钢背上表面进行打磨,钢背与精磨砂轮之间的接触为线接触,由于钢背表面是有一定弧度的,相比于面接触的打磨方式,线接触的打磨方式对钢背表面的打磨精度更高,更有利于提高钢背表面的光洁度。

附图说明

29.图1是相关技术中钢背的结构示意图。

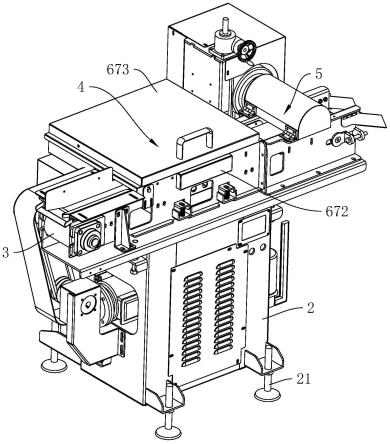

30.图2是本技术实施例整体结构的示意图。

31.图3是本技术实施例展示导向挡屑装置的结构示意图。

32.图4是图3中a部分的放大示意图。

33.图5是本技术实施例主要展示粗磨导向组件的结构示意图。

34.图6是本技术实施例的主视图。

35.图7是图6中b部分的放大示意图。

36.图8是本技术实施例主要展示粗磨装置的主视图。

37.附图标记说明:1.钢背;2、设备机体;21、设备地脚;3、输送线;4、粗磨装置;41、粗磨砂轮片;5、精磨装置;511、安装座;512、滚轮升降座;513、螺杆;514、蜗轮蜗杆减速箱;515调节手轮;52、精磨电机;53、精磨砂轮;54、精磨间隙;61、上料导向组件;611、侧限位板;612、侧导向板;613、上料槽;614、导向竖板;615、限位安装板;616、宽度调节孔;62、粗磨导向组件;621、第

一侧板;622、第二侧板;623侧板开口;63、精磨导向组件;631、精磨导向侧板;632、精磨导向顶板;633、精磨导向间隙;634、精磨导向开口;64、粗磨托举组件;641、托举架;642、托举辊;643、托举弹性件;644、间隙保持板;65、粗磨导向轮;66、粗磨导向板;671、侧围护挡板;672、侧防护盖;673、顶防护盖;68、精磨托板;69、防护罩。

具体实施方式

38.以下结合附图2-8对本技术作进一步详细说明。

39.本技术实施例公开一种钢背去毛刺设备。参照图2,钢背去毛刺设备包括设备机体2、设置在设备机体2上用于输送钢背1的输送线3、沿着输送线3的输送方向依次设置的粗磨装置4和精磨装置5、以及用于限定钢背1沿输送线3移动且用于阻挡碎屑从设备机体2内飞出的导向挡屑装置。

40.钢背1放在输送线3上,输送线3输送钢背1依次经过粗磨装置4和精磨装置5,粗磨装置4去除钢背1上的大部分毛刺,精磨装置5对钢背1进一步精磨处理;输送线3在输送钢背1时,利用导向挡屑装置能够使钢背1顺利沿输送线3移动,同时,还能阻挡精磨装置5和粗磨装置4打磨过程中产生的碎屑飞溅到工作环境中,使碎屑留在设备机体2内,后续再对设备机体2清理即可。

41.参照图2,设备机体2由钣金折弯和焊接后组装而成,设备机体2的底部安装有四个设备地脚21,利用设备地脚21方便人员调整设备机体2的水平状态。本实施例中,输送线3采用皮带输送线,皮带输送线安装在设备机体2内且沿水平直线方向设置。

42.参照图2和图3,粗磨装置4包括位于输送线3上方的粗磨砂轮片41,粗磨砂轮片41的转轴沿竖直方向设置,设备机体2内设置有用于带动粗磨砂轮片41旋转的砂轮片驱动组件(图中未示出),砂轮片驱动组件可采用皮带电机机构,利用皮带电机机构带动粗磨砂轮片41旋转。粗磨砂轮片41与输送线3之间预留有供钢背1穿过的粗磨间隙,钢背1进入粗磨间隙内,粗磨砂轮片41旋转,对钢背1表面打磨,去除钢背1表面的毛刺。

43.参照图3,导向挡屑装置包括沿输送线3依次设置的上料导向组件61、粗磨导向组件62以及精磨导向组件63,上料导向组件61设置在粗磨装置4的进料端,粗磨导向组件62设置在粗磨装置4与输送线3之间,精磨导向组件63设置在精磨装置5的进料端和出料端。

44.参照图3和图4,上料导向组件61包括侧限位板611和侧导向板612,侧限位板611、侧导向板612以及输送线3三者之间围设形成有用于容纳钢背1的上料槽613,侧导向板612的一侧倾斜朝向侧限位板611与输送线3,侧导向板612靠近侧限位板611的一侧设置有导向竖板614,导向竖板614与侧限位板611相平行且垂直于输送线3。

45.钢背1通过侧导向板612进入上料槽613内,利用侧限位板611和导向竖板614对钢背1进行定位,使钢背1被定位后再对钢背1进行打磨,提高对钢背1的打磨精度。

46.为了适配不同宽度的钢背1,侧限位板611远离侧导向板612的一侧固定有限位安装板615,限位安装板615上开设有宽度调节孔616,宽度调节孔616为腰型孔,腰型孔沿垂直于输送线3的输送方向延伸,限位安装板615通过宽度调节孔616安装在设备机体2上,进而方便人员调整侧限位板611与侧导向板612的宽度,提高设备的适用范围。

47.参照图3和图5,粗磨导向组件62包括设置在输送线3侧边的第一侧板621和第二侧板622,第一侧板621靠近粗磨砂轮片41的中心设置,第一侧板621和第二侧板622的顶侧开

设有侧板开口623,粗磨砂轮片41的一部分结构穿过侧板开口623并位于输送线3的上方,第一侧板621和第二侧板622的顶侧均高于输送线3的输送面高度。第一侧板621和第二侧板622能对钢背1进行限位,避免钢背1从输送线3侧板脱离,同时,这样的设置能提高粗磨砂轮片41覆盖在输送线3上方的面积,提高粗磨砂轮片41的打磨范围。

48.参照图6和图7,粗磨装置4还包括粗磨托举组件64,粗磨托举组件64包括托举架641、托举辊642以及托举弹性件643,托举架641安装在设备机体2内且位于输送线3和粗磨砂轮片41的下方;托举辊642转动连接于托举架641上,托举辊642的长度方向与输送线3的长度方向相垂直,托举辊642的周壁与输送线3的底侧滚动抵接,托举辊642设置多个,多个托举辊642沿输送线3的方向间隔设置。

49.托举弹性件643设为托举伸缩弹簧,托举伸缩弹簧竖向安装在第一侧板621和第二侧板622的侧壁上,托举伸缩弹簧的顶端与托举架641的底侧连接,托举伸缩弹簧具有推力,用于将托举辊642压向输送线3底侧,进而将位于输送线3上的钢背1压向粗磨砂轮片41,使粗磨砂轮片41有效对钢背1进行打磨。

50.参照图5,第二侧板622面向第一侧板621的一侧安装有间隙保持板644,间隙保持板644位于粗磨间隙内,间隙保持板644沿着输送线3的输送方向延伸,间隙保持板644的两侧面分别与粗磨砂轮片41的底侧以及输送线3的顶面滑移抵接,利用间隙保持板644使粗磨砂轮片41与输送线3之间保持一定的间隙,确保钢背1能顺利进入粗磨间隙内。

51.为了确保钢背1能顺利进入粗磨间隙内,粗磨砂轮片41的进料端设置有粗磨导向轮65和粗磨导向板66,粗磨导向轮65和粗磨导向板66位于输送线3的上方,粗磨导向轮65转动安装于第一侧板621与第二侧板622之间,粗磨导向板66安装于第二侧板622的内壁,粗磨导向板66位于粗磨导向轮65与粗磨砂轮片41之间。在粗磨导向轮65和粗磨导向板66的导向作用下,钢背1顺利进入粗磨间隙内。

52.参照图1和图5,为了减少碎屑从设备机体2内飞溅出,位于第二侧板622的侧板开口623处固定有侧围护挡板671,第二侧板622的外壁且远离侧围护挡板671的一侧安装有侧防护盖672,设备机体2上设置有顶防护盖673,顶防护盖673与侧防护盖672以及第二侧板622组合使用,能围设在粗磨砂轮片41的周侧,对碎屑进行阻挡,减少碎屑飞溅到工作环境。

53.参照图8,钢背1经粗磨后,由输送线3继续输送进精磨装置5内,由精磨装置5对钢背1表面进行精磨,精磨导向组件63引导钢背1顺利进入精磨装置5内。

54.参照图8,精磨装置5包括滚轮高度调节组件、精磨电机52以及精磨砂轮53,滚轮高度调节组件包括安装座511、滚轮升降座512以及升降调节件,安装座511安装在设备机体2上,滚轮升降座512沿竖向滑动连接于安装座511内,精磨电机52安装在滚轮升降座512上,精磨砂轮53固定在精磨电机52的输出端,精磨砂轮53的轴线方向与输送线3的输送方向相垂直,精磨砂轮53由海绵辊表面粘一层砂纸构成,升降调节件设置在安装座511上用于调节滚轮升降座512的高度。

55.本实施例中,升降调节件包括螺杆513、蜗轮蜗杆减速箱514以及调节手轮515,螺杆513与滚轮升降座512螺纹连接,蜗轮蜗杆减速箱514的输出端与螺杆513连接,调节手轮515与蜗轮蜗杆减速箱514的输入端连接。利用升降调节件能够方便人员调节精磨砂轮53与输送带之间的间隙,以适配不同厚度的钢背1。

56.其中,精磨导向组件63包括精磨导向侧板631和两精磨导向顶板632,精磨导向侧

板631位于输送线3的两侧边,两精磨导向侧板631的顶侧高度均高于输送线3的高度。精磨导向顶板632安装在两精磨导向侧板631之间,一精磨导向顶板632位于精磨砂轮53的进料端,另一精磨导向顶板632位于精磨砂轮53的出料端。

57.同时,精磨砂轮53与输送线3之间设置有精磨间隙54,精磨导向顶板632与输送线3之间设置有精磨导向间隙633,精磨导向间隙633朝向粗磨装置4的一侧设置有精磨导向开口634,精磨导向开口634的尺寸大于精磨导向间隙633的尺寸,以使钢背1能顺利进入精磨导向间隙633内。钢背1从精磨导向间隙633进入精磨间隙54内,在精磨间隙54处利用精磨砂轮53对钢背1表面进行打磨后,再通过精磨导向间隙633出料。

58.此外,两精磨导向侧板631之间且位于输送线3的下方安装有精磨托板68,精磨托板68位于精磨间隙54的下方,精磨托板68的顶部与输送线3的底侧水平抵接。利用精磨托板68对输送线3进行托举,使输送线3保持水平位置,精磨砂轮53对钢背1上表面进行打磨时,钢背1与精磨砂轮53之间的接触为线接触,由于钢背1表面是有一定弧度的,相比于面接触的打磨方式,线接触的打磨方式对钢背1表面的打磨精度更高,更有利于提高钢背1表面的光洁度。

59.此外,两精磨导向侧板631的侧壁均开设有腰型孔,腰型孔沿竖向延伸,精磨导向顶板632和精磨托板68均通过腰型孔与精磨导向侧板631连接,以方便人员调整精磨导向顶板632、精磨托板68与输送线3之间的间距。

60.参照图3,精磨砂轮53的外周还设置有防护罩69,利用防护罩69减少精磨过程中碎屑的飞溅。

61.本技术实施例一种钢背去毛刺设备的实施原理为:钢背1通过上料导向组件61上料到输送线3上,粗磨导向组件62对钢背1进行限位,使钢背1顺利进入粗磨装置4,粗磨装置4去除钢背1表面的大部分毛刺,接着钢背1在精磨导向组件63的导向作用下被输送进精磨装置5,精磨装置5对钢背1进一步精磨处理,提高钢背1表面的光洁度。本技术方案既能有效对钢背1毛刺进行自动化去除,也能最大程度减少毛刺碎屑飞溅到工作环境中,有效提高了钢背1的生产制作效率以及极大改善了工作人员的工作环境。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。