1.本发明属于压缩机技术领域,具体涉及半封闭制冷压缩机用机体气缸孔处理方法。

背景技术:

2.半封闭制冷压缩机启动运行前润滑油与制冷剂互溶需加热冷冻油是其高于环境温度15-20℃以减少润滑油内含制冷剂比例,但无法杜绝。实际应用中往往是根据经验控制加热时间,从而导致冷冻油内含制冷剂较高,启动运行时导致润滑不充分、润滑效果差,加剧曲轴、轴承、连杆、活塞等运动部件的磨损甚至抱缸、抱轴的故障出现。本发明需要对气缸孔特殊硬化工艺。

3.现有技术公开了名称为大型往复式制冷压缩机缸体的制造方法(申请号:201110054959.x)的发明专利,其中介绍了对气缸孔的硬化处理,具体为气缸孔镗孔处理、对气缸孔表面进行珩磨、气缸孔表面等离子淬火、对气缸孔表面再次珩磨,在这个过程中,通过激光对气缸孔内壁进行扫描加热,使其产生交叉几何网纹,网纹的物理状态发生变化,产生向上突起,在气缸孔表面形成高硬度的隐针马氏体,从而提高气缸孔的耐磨性和使用寿命,气缸孔内壁等离子硬化同激光硬化一样,不是整个表面硬化,而是在表面形成网纹状硬化轨迹。

4.然而对气缸孔镗孔处理后,气缸孔外侧和内壁处均留有杂质,影响后续气缸孔表面等离子淬火工作。针对该技术问题,本领域技术人员采用清洗头直接对气缸孔进行喷淋清洗,该过程能清洗掉气缸孔外侧的杂质,而气缸孔内壁处的杂质不易被清洗掉。

技术实现要素:

5.本发明目的在于解决现有技术中存在的上述技术问题,提供半封闭制冷压缩机用机体气缸孔处理方法,能提高气缸孔的耐磨性和使用寿命,并有效降低了冷冻油内含制冷剂较高,启动运行时导致润滑不充分、润滑效果差,加剧曲轴、轴承、连杆、活塞等运动部件的磨损甚至抱缸、抱轴的故障。能对气缸孔的外侧和内壁附着的杂质均清洗掉,提高清洗效果,确保气缸孔上网纹的形成质量。同时,能针对气缸孔的位置,调整清洗位置,确保气缸孔的内壁能被清洗,进一步提高清洗效果。而且,粗镗处理和精镗处理在工位一处完成,清洗气缸孔在工位二处完成,使得镗孔处理和清洗处理相互独立,相互影响较小。

6.为了解决上述技术问题,本发明采用如下技术方案:

7.半封闭制冷压缩机用机体气缸孔处理方法,其特征在于,包括如下步骤:

8.a、将通过模具浇铸得到的机体固定到固定装置中。

9.b、在机床上安装气缸一,再将气缸一和固定装置固定连接,此时固定装置处于工位一处,然后在机床上安装限位装置,限位装置对固定装置进行限位固定。

10.c、对机体的气缸孔粗镗处理:采用旋转的单刃镗刀一在机体的气缸孔中移动,镗刀一对气缸孔内径刀削处理,使得机体的气缸孔扩大到设计尺寸一。

11.d、对机体的气缸孔精镗处理:将镗刀一更换为镗刀二,采用旋转的单刃镗刀二在机体的气缸孔中移动,镗刀二对气缸孔内径再次刀削处理,使得机体的气缸孔扩大到设计尺寸二。

12.e、在机床上安装清洗头安装装置:该清洗头安装装置包括支架和调整装置,支架固定在机床上,支架设有槽口,调整装置包括调整杆和对准板,对准板设有耳板,调整杆穿过耳板,调整杆螺纹连接有螺母一,采用两个螺母一对单块耳板进行夹紧,对准板设有通孔。

13.f、限位装置松开固定装置,通过气缸一控制固定装置移到工位二处,再采用压紧装置将固定装置压紧固定,此时调整装置和固定装置上下对应,然后调整螺母一处于调整杆上的位置,使得对准板在调整杆上的安装位置调整,进而使通孔的圆心和气缸孔的圆心处于同一轴线上。

14.g、采用清洗头通过软管和外部水箱连接,清洗头固定有高度限位块,在高度限位块的限位孔中通入支撑杆,再将清洗头伸入对准板的通孔中,同时清洗头穿过槽口,此时支撑杆支撑在支架上,清洗头处于机体的上方,并和气缸孔上下对准,接着对气缸孔的外侧涂抹清洗剂,同时对气缸孔的内壁涂抹清洗剂,清洗剂为工业机床清洗剂,然后通过清洗头对气缸孔的外侧清洗,清洗20-30s后,停止清洗头清洗工作。

15.h、将支撑杆从高度限位块的限位孔中取出,此时在高度限位块和清洗头的自重作用下,清洗头在对准板的通孔中向下移动,当高度限位块支撑在对准板上时,清洗头伸入气缸孔中,再通过清洗头对气缸孔的内壁清洗,清洗2-3min后,停止清洗头清洗工作。

16.i、将清洗头从对准板的通孔中取出,再将压紧装置松开固定装置,通过气缸一控制固定装置移到工位一处,然后从固定装置中取出机体。

17.j、对气缸孔表面进行珩磨。

18.k、气缸孔表面等离子淬火:通过激光对气缸孔内壁进行扫描加热,使其产生交叉几何网纹。

19.l、对气缸孔表面再次珩磨:对等离子淬火厚的气缸孔表面进行珩磨,磨平向上突起的网状纹理。

20.进一步,固定装置包括底板、连接板一、连接板二和连接结构,连接板一固定在底板上,连接板二设于底板上,连接结构包括连接杆、限位盘一和限位盘二,连接杆穿过限位盘一和限位盘二,连接杆设有螺纹段一和螺纹段二,限位盘一螺纹连接在螺纹段一上,限位盘二在螺纹段二上移动,螺纹段二螺纹连接有螺母二,螺纹段二卡紧有垫片,垫片设于螺母二和限位盘二之间,连接杆设于连接板一和连接板二之间。

21.在固定机体时,将螺母二拧入到螺纹段二上,再在螺纹段二上卡入垫片,接着将限位盘二移动到螺纹段二上,然后将连接杆穿过机体的主轴孔和电机腔体,再将限位盘一螺纹连接到螺纹段一上,然后将连接板二通过螺栓固定在底板上,连接杆穿过连接板二,再将机体的主轴孔外部接合面紧贴在限位盘一上,然后拧动螺母二,并拧紧,使得限位盘二对机体的电机腔体外部接合面压紧。

22.本发明考虑到机体的形状不规则,若采用螺栓顶紧,易导致机体侧翻情况。因此本发明将连接杆穿过机体的主轴孔和电机腔体,使得机体挂在连接杆上,使得机体不会掉落,再采用限位盘一和限位盘二对机体水平方向上限位,避免机体侧翻情况。安装有机体的固

定装置能快速和气缸一固定连接,连接过程不影响机体的安装位置。由于限位盘一转动次数较少,因此直接将限位盘一螺纹连接在连接杆上,而限位盘二需要多次调整安装位置,因此采用螺母二将限位盘二锁紧,而设置垫片,能避免限位盘二结构受损,同时能提高螺母二的锁紧作用。

23.进一步,连接板一固定有电机一,电机一的电机轴和连接杆固定连接,使得连接杆在连接板一和连接板二之间转动,通过电机一的转动,使得机体上的气缸孔朝上设置,同时能对机体不同的缸体接合面上的气缸孔分批处理。

24.进一步,气缸一和固定装置固定连接过程中,在气缸一的活塞杆上通过螺母三固定安装板,再在底板的螺纹孔一中拧入锁紧杆,然后采用螺丝将安装板和锁紧杆固定连接。解决了气缸一和固定装置如何固定连接的技术问题,同时使得安装板和底板之间存在一定距离,避免活塞杆和底板直接接触而导致活塞杆损坏,同时使得活塞杆穿过安装板一定长度,便于安装螺母三,采用两个螺母三对安装板夹紧固定。

25.进一步,对气缸孔粗镗和精镗处理后,存在气缸孔无法达到设计尺寸二的问题,气缸孔余量较大,如何得到精镗处理后的气缸孔直接和标准的气缸孔的设计尺寸二之间的差距,是本领域技术人员需要解决的技术问题。针对该技术问题,底板设有驱动装置和气缸孔定位装置,驱动装置包括电机二、丝杆、丝杆螺母,电机二和丝杆安装在底板上,丝杆螺母设于丝杆上,底板设有滑轨,气缸孔定位装置包括定位板和标准柱,定位板的底部设有滑块,定位板的顶部设有定位孔,滑块设于滑轨上,丝杆螺母和定位板固定连接,定位板设有气缸二,标准柱之间通过连接块固定,标准柱的直径和气缸孔的设计尺寸二的直径相同。

26.在对机体的气缸孔精镗处理过程中,当镗刀二对气缸孔内径刀削处理后,将标准柱通入定位孔中,再开启气缸二,气缸二对连接块顶升,控制标准柱在定位孔中向上移动,然后通过电机二带动丝杆转动,丝杆螺母在丝杆上定向移动,使得定位板向机体方向移动设定距离,使得气缸孔的圆心和定位孔的圆心处于同一轴线上,回复气缸二,向下按压连接块,使得标准柱在定位孔中向下移动,若标准柱无法进入气缸孔,在标准柱在气缸孔的外侧接触处画线,画线位置和气缸孔的内壁之间的距离为需要刀削的部分,然后取出标准柱,通过电机二带动丝杆反向转动,使得定位板回到初始位置,再更换镗刀,对气缸孔内径刀削处理,使得气缸孔的尺寸符合设计要求,提高气缸孔精镗处理的质量。

27.进一步,考虑到支架跨度较大,因此连接板二设有气缸三,当固定装置移到工位二处时,开启气缸三,气缸三对支架进行支撑,提高支架的承载能力,方便安装清洗头。

28.进一步,由于粗镗处理和精镗处理在工位一处完成,因此限位装置包括限位座和限位件,限位件螺纹连接在限位座上,限位件螺纹连接到底板的螺纹孔二中,直接采用限位件将底板固定在机床上,提高底板的稳定性,满足粗镗处理和精镗处理要求。

29.进一步,压紧装置包括压紧座和压紧板,压紧座设有螺纹柱,螺纹柱穿过压紧板,螺纹柱套有弹簧,弹簧对压紧板起到支撑作用,螺纹柱螺纹连接有固定帽,固定帽设于压紧板的上方。当固定帽锁紧时,压紧板对底板压紧,此时弹簧被压缩。当拧松固定帽时,在弹簧的弹力作用下,压紧板迅速向上移动,压紧板不对底板产生作用力,能使得压紧装置快速松开固定装置,使固定装置能快速移到工位一处。

30.本发明由于采用了上述技术方案,具有以下有益效果:

31.1、本发明使气缸孔产生交叉几何网纹,网纹的物理状态发生变化,产生向上突起,

在气缸孔表面形成高硬度的隐针马氏体,气缸孔内壁等离子硬化同激光硬化一样,在表面形成网纹状硬化轨迹,对气缸孔特殊硬化工艺,从而提高气缸孔的耐磨性和使用寿命。有效降低了冷冻油内含制冷剂较高,启动运行时导致润滑不充分、润滑效果差,加剧曲轴、轴承、连杆、活塞等运动部件的磨损甚至抱缸、抱轴的故障。

32.2、本发明将清洗头伸入对准板的通孔中,再将支撑杆支撑在支架上,清洗头处于机体的上方,并和气缸孔上下对准,使得气缸孔上方具有足够的操作空间,能对气缸孔的外侧和内壁涂抹清洗剂,提高去污效果。此时清洗头距离气缸孔设定距离,通过清洗头喷淋水,对气缸孔的外侧起到清洗效果。该过程中,清洗头对气缸孔的内壁冲洗效果较差。因此,将支撑杆从高度限位块的限位孔中取出,此时在高度限位块和清洗头的自重作用下,清洗头在对准板的通孔中向下移动,当高度限位块支撑在对准板上时,清洗头伸入气缸孔中,这样清洗头对气缸孔的内壁直接喷淋水,提高清洗头对气缸孔的内壁冲洗效果。该过程能对气缸孔的外侧和内壁附着的杂质均清洗掉,提高清洗效果,确保气缸孔上网纹的形成质量。

33.3、考虑到清洗头在对准板的通孔中上下移动,因此对准板的安装准确性直接影响到后续清洗头能否准确进入到气缸孔中。针对该技术问题,本发明的调整装置包括调整杆和对准板,对准板设有耳板,调整杆穿过耳板,调整杆螺纹连接有螺母一,采用两个螺母一对单块耳板进行夹紧,对准板设有通孔。通过调整螺母一处于调整杆上的位置,使得对准板在调整杆上的安装位置调整,进而使通孔的圆心和气缸孔的圆心处于同一轴线上。能针对气缸孔的位置,调整清洗位置,确保气缸孔的内壁能被清洗,进一步提高清洗效果。

34.4、本发明将气缸一和固定装置固定连接,通过气缸一改变固定装置的位置,使得粗镗处理和精镗处理在工位一处完成,清洗气缸孔在工位二处完成,进而使镗孔处理和清洗处理相互独立,相互影响较小。

附图说明

35.下面结合附图对本发明作进一步说明:

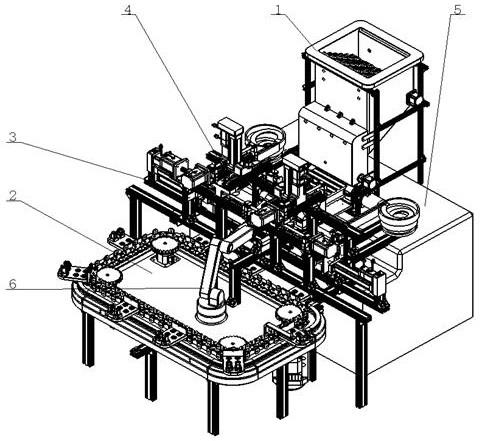

36.图1为本发明处于安装限位盘一和限位盘二时的结构示意图;

37.图2为本发明中连接结构的爆炸图;

38.图3为本发明中连接板二的结构示意图;

39.图4为本发明中固定装置的结构示意图;

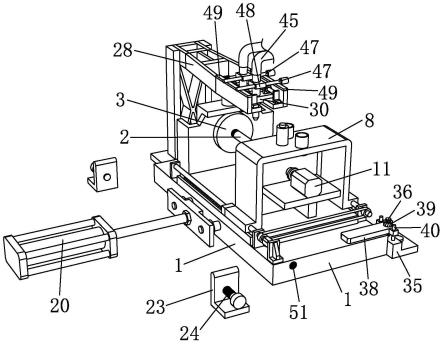

40.图5为本发明中气缸一和固定装置固定连接的结构示意图;

41.图6为本发明处于标准柱在定位孔中向下移动时的结构示意图;

42.图7为本发明处于固定装置移到工位二处的结构示意图;

43.图8为本发明中安装板和锁紧杆之间连接的结构示意图;

44.图9为本发明中压紧装置的爆炸图;

45.图10为本发明处于对准板在调整杆上的安装位置调整时的结构示意图;

46.图11为本发明中调整装置的结构示意图;

47.图12为本发明处于在高度限位块的限位孔中通入支撑杆时的结构示意图;

48.图13为本发明处于清洗头对气缸孔的外侧清洗时的结构示意图;

49.图14为本发明处于清洗头对气缸孔的内壁清洗时的结构示意图。

50.图中,1-底板;2-连接杆;3-限位盘一;4-限位盘二;5-螺纹段一;6-螺纹段二;7-螺

母二;8-定位板;9-定位孔;10-气缸二;11-电机一;12-电机二;13-丝杆;14-丝杆螺母;15-螺纹孔一;16-滑轨;17-垫片;18-连接板二;19-气缸三;20-气缸一;21-安装板;22-限位装置;23-限位座;24-限位件;25-标准柱;26-连接块;27-压紧装置;28-支架;29-槽口;30-对准板;31-皮带;32-锁紧杆;33-螺母三;34-螺丝;35-压紧座;36-螺纹柱;37-弹簧;38-压紧板;39-固定帽;40-导向杆;41-通孔;42-调整杆;43-耳板;44-螺母一;45-软管;46-清洗头;47-支撑杆;48-高度限位块;49-垫板;50-连接板一;51-螺纹孔二。

具体实施方式

51.如图1至图14所示,为本发明半封闭制冷压缩机用机体气缸孔处理方法,为了清楚表达结构,本发明图中未画出机体。

52.半封闭制冷压缩机用机体气缸孔处理方法,包括如下步骤:

53.a、将通过模具浇铸得到的机体固定到固定装置中。

54.固定装置包括底板1、连接板一50、连接板二18和连接结构,连接板一50固定在底板1上,连接板二18设于底板1上。连接结构包括连接杆2、限位盘一3和限位盘二4,连接杆2穿过限位盘一3和限位盘二4,连接杆2设有螺纹段一5和螺纹段二6,限位盘一3螺纹连接在螺纹段一5上,限位盘二4在螺纹段二6上移动,螺纹段二6螺纹连接有螺母二7,螺纹段二6卡紧有垫片17,垫片17设于螺母二7和限位盘二4之间,连接杆2设于连接板一50和连接板二18之间。

55.在固定机体时,将螺母二7拧入到螺纹段二6上,再在螺纹段二6上卡入垫片17,接着将限位盘二4移动到螺纹段二6上,然后将连接杆2穿过机体的主轴孔和电机腔体,再将限位盘一3螺纹连接到螺纹段一5上,然后将连接板二18通过螺栓固定在底板1上,连接杆2穿过连接板二18,再将机体的主轴孔外部接合面紧贴在限位盘一3上,然后拧动螺母二7,并拧紧,使得限位盘二4对机体的电机腔体外部接合面压紧。

56.本发明考虑到机体的形状不规则,若采用螺栓顶紧,易导致机体侧翻情况。因此本发明将连接杆2穿过机体的主轴孔和电机腔体,使得机体挂在连接杆2上,使得机体不会掉落,再采用限位盘一3和限位盘二4对机体水平方向上限位,避免机体侧翻情况。安装有机体的固定装置能快速和气缸一固定连接,连接过程不影响机体的安装位置。由于限位盘一3转动次数较少,因此直接将限位盘一3螺纹连接在连接杆2上,而限位盘二4需要多次调整安装位置,因此采用螺母二7将限位盘二4锁紧,而设置垫片17,能避免限位盘二4结构受损,同时能提高螺母二7的锁紧作用。

57.连接板一50固定有电机一11,电机一11的电机轴和连接杆2固定连接,使得连接杆2在连接板一50和连接板二18之间转动,通过电机一11的转动,使得机体上的气缸孔朝上设置,同时能对机体不同的缸体接合面上的气缸孔分批处理。

58.b、在机床上安装气缸一20,再将气缸一20和固定装置固定连接。气缸一20和固定装置固定连接过程中,在气缸一20的活塞杆上通过螺母三33固定安装板21,再在底板1的螺纹孔一15中拧入锁紧杆32,然后采用螺丝34将安装板21和锁紧杆32固定连接。解决了气缸一20和固定装置如何固定连接的技术问题,同时使得安装板21和底板1之间存在一定距离,避免活塞杆和底板1直接接触而导致活塞杆损坏,同时使得活塞杆穿过安装板21一定长度,便于安装螺母三33,采用两个螺母三33对安装板21夹紧固定。

59.此时固定装置处于工位一处,然后在机床上安装限位装置22,限位装置22对固定装置进行限位固定。由于粗镗处理和精镗处理在工位一处完成,因此限位装置22包括限位座23和限位件24,限位座23固定在机床上,限位件24螺纹连接在限位座23上,限位件24螺纹连接到底板1的螺纹孔二51中,直接采用限位件24将底板1固定在机床上,提高底板1的稳定性,满足后续粗镗处理和精镗处理要求。

60.c、对机体的气缸孔粗镗处理:采用旋转的单刃镗刀一在机体的气缸孔中移动,镗刀一对气缸孔内径刀削处理,使得机体的气缸孔扩大到设计尺寸一。

61.d、对机体的气缸孔精镗处理:将镗刀一更换为镗刀二,采用旋转的单刃镗刀二在机体的气缸孔中移动,镗刀二对气缸孔内径再次刀削处理,使得机体的气缸孔扩大到设计尺寸二。

62.对气缸孔粗镗和精镗处理后,存在气缸孔无法达到设计尺寸二的问题,气缸孔余量较大,如何得到精镗处理后的气缸孔直接和标准的气缸孔的设计尺寸二之间的差距,是本领域技术人员需要解决的技术问题。针对该技术问题,底板1设有驱动装置和气缸孔定位装置,驱动装置包括电机二12、丝杆13、丝杆螺母14,电机二12和丝杆13安装在底板1上,丝杆螺母14设于丝杆13上,底板1设有滑轨16。气缸孔定位装置包括定位板8和标准柱25,定位板8的底部设有滑块,定位板8的顶部设有定位孔9,滑块设于滑轨16上,丝杆螺母14和定位板8固定连接,定位板8设有气缸二10,标准柱25之间通过连接块26固定,标准柱25的直径和气缸孔的设计尺寸二的直径相同。

63.在对机体的气缸孔精镗处理过程中,当镗刀二对气缸孔内径刀削处理后,将标准柱25通入定位孔9中,再开启气缸二10,气缸二10对连接块26顶升,控制标准柱25在定位孔9中向上移动。然后通过电机二12带动丝杆13转动,丝杆螺母14在丝杆13上定向移动,使得定位板8向机体方向移动设定距离,使得气缸孔的圆心和定位孔9的圆心处于同一轴线上,回复气缸二10,向下按压连接块26,使得标准柱25在定位孔9中向下移动,若标准柱25无法进入气缸孔,在标准柱25在气缸孔的外侧接触处画线,画线位置和气缸孔的内壁之间的距离为需要刀削的部分,然后取出标准柱25,通过电机二12带动丝杆13反向转动,使得定位板8回到初始位置,再更换镗刀,对气缸孔内径刀削处理,使得气缸孔的尺寸符合设计要求,提高气缸孔精镗处理的质量。为了使得单个电机二12同时控制两根丝杆13转动,在丝杆13上设置皮带轮,皮带轮通过皮带31传动。

64.e、在机床上安装清洗头安装装置:该清洗头安装装置包括支架28和调整装置,支架28固定在机床上,支架28设有槽口29,调整装置包括调整杆42和对准板30,对准板30设有耳板43,调整杆42穿过耳板43,调整杆42螺纹连接有螺母一44,采用两个螺母一44对单块耳板43进行夹紧,对准板30设有通孔41。

65.f、限位装置22松开固定装置,通过气缸一20控制固定装置移到工位二处。考虑到支架28跨度较大,因此连接板二18设有气缸三19,当固定装置移到工位二处时,开启气缸三19,气缸三19对支架28进行支撑,提高支架28的承载能力,方便安装清洗头。再采用压紧装置将固定装置压紧固定,此时调整装置和固定装置上下对应,然后调整螺母一44处于调整杆42上的位置,使得对准板30在调整杆42上的安装位置调整,进而使通孔41的圆心和气缸孔的圆心处于同一轴线上。

66.压紧装置27包括压紧座35和压紧板38,压紧座35固定在机床上,压紧座35设有螺

纹柱36,螺纹柱36穿过压紧板38,螺纹柱36套有弹簧37,弹簧37对压紧板38起到支撑作用,螺纹柱36螺纹连接有固定帽39,固定帽39设于压紧板38的上方。当固定帽39锁紧时,压紧板38对底板1压紧,此时弹簧37被压缩。当拧松固定帽39时,在弹簧37的弹力作用下,压紧板38迅速向上移动,压紧板38不对底板1产生作用力,能使得压紧装置27快速松开固定装置,使固定装置能快速移到工位一处。为了提高压紧板38移动的稳定,在压紧座35上设置导向杆40,导向杆40穿过压紧板38。

67.g、采用清洗头46通过软管45和外部水箱连接,清洗头46固定有高度限位块48,在高度限位块48的限位孔中通入支撑杆47,再将清洗头46伸入对准板30的通孔41中,同时清洗头46穿过槽口29,此时支撑杆47支撑在支架28的垫板49上,清洗头46处于机体的上方,并和气缸孔上下对准,接着对气缸孔的外侧涂抹清洗剂,同时对气缸孔的内壁涂抹清洗剂,清洗剂为工业机床清洗剂。然后通过清洗头46对气缸孔的外侧清洗,清洗20-30s后,停止清洗头46清洗工作。

68.h、将支撑杆47从高度限位块48的限位孔中取出,此时在高度限位块48和清洗头46的自重作用下,清洗头46在对准板30的通孔41中向下移动,当高度限位块48支撑在对准板30上时,清洗头46伸入气缸孔中,再通过清洗头46对气缸孔的内壁清洗,清洗2-3min后,停止清洗头46清洗工作。

69.i、将清洗头46从对准板30的通孔41中取出,再将压紧装置27松开固定装置,通过气缸一20控制固定装置移到工位一处,然后从固定装置中取出机体。

70.j、对气缸孔表面进行珩磨。

71.k、气缸孔表面等离子淬火:通过激光对气缸孔内壁进行扫描加热,使其产生交叉几何网纹。

72.l、对气缸孔表面再次珩磨:对等离子淬火厚的气缸孔表面进行珩磨,磨平向上突起的网状纹理。

73.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。