1.本发明属于农用机械领域,尤其是一种自动管端正圆校直机构。

背景技术:

2.建筑施工中,需要安装一些金属管类的空心管材,在进行焊接、切割、煨管等操作时,管道端口经常会出现一定形变,导致圆度不规则,使得在进行管道组装时发生错口或组装不了的现象,延误施工进度,影响施工质量,在搬运中,金属管外壁受到挤压和冲击,也会有折弯产生和侧壁凹陷、管端圆度不规则等问题,使用的时候也会出现受力弯曲变形导致管端圆度不规则的情况,影响金属管结构强度,直接影响了管道的正常使用,故而需要对管端进行正圆,从而使产品达到标准要求。

3.现有正圆的整形机械产品结构复杂,成本太高,不易推广,现有的空心金属管在对其管端进行正圆时,先人工方式或者机械方式用固定装置对管身进行固定后,再对管端进行正圆和校直,固定装置的安装和拆卸,费时费力,降低了整体的校正效率,不适用于批量的管道的正圆和校直工艺,特别是对长管道的管端正圆时,更加不适用,需要多个固定装置对管身进行固定,增加了成本,而且拆卸和安装更加不方便。

技术实现要素:

4.为了解决以上问题,本发明提供一种自动管端正圆校直机构,对机构进行了自动化设计,并解决了现有机构无法适用批量金属管的正圆校直的缺陷,对金属管进行弹性压制而固定,无需反复人工或机械进行拆卸和安装,即可进行批量正圆工艺,省事省时省力,提高了整体的效率。

5.为达此目的,本发明提供了一种自动管端正圆校直机构,包括料架基座、储料区、排料区、压料机构、第一顶料机构、第二顶料机构、正圆机构、送料机构、校直机构和中空金属管,所述料架基座中间凸起设置,所述储料区、排料区分别位于所述料架基座凸起的两侧,所述排料区与水平面呈 ɸ

锐角,,所述中空金属管均匀排布在所述储料区、排料区上,所述压料机构数量2n个,其中n》1,沿着所述中空金属管长度方向均匀分布在所述排料区上方,且压住所述中空金属管,所述第一顶料机构、第二顶料机构 沿着所述中空金属管长度垂直的方向依次安装于所述排料区上,所述送料机构位于所述排料区且处于所述第二顶料机构下方,所述正圆机构安装于所述排料区上,并位于所述中空金属管一端,所述校直机构安装于所述正圆机构一侧,并和所述料架基座可拆卸式联接,工作时,将一捆所述中空金属管吊于所述储料区上方,并排列整齐后推入所述排料区,所述压料机构压制住所述中空金属管并确保所有所述中空金属管排列整齐,所述第一顶料机构将第一根所述中空金属管顶离所述排料区一定高度,由于所述排料区与水平面呈

ɸ

锐角,所述中空金属管顺势落到第二顶料机构上,管端落入所述正圆机构中进行正圆,正圆结束后,所述第二顶料机构 将正圆后的所述中空金属管 顶出,所述中空金属管落入所述送料机构中,所述送料机构将所述中空金属管推入所述校直机构校直,校直完成后,所述中空金属管落入料架。此设计,使得

金属管依次一根一根自动被正圆、校直,无需人员操作,自动化进行,省事省力省时间,提交了批量正圆、校直的效率。

6.作为本发明进一步改进,所述储料区包括挡条和置物板,所述挡条安装于所述置物板边缘并位于所述料架基座一侧,用于防止所述置物板上的所述中空金属管掉落,所述排料区包括支撑板和顶料机构安装板,所述顶料机构安装板呈长方形条状板,可拆卸式安装于所述支撑板上,所述第一顶料机构、第二顶料机构分别依次由上而下安装于所述顶料机构安装板上,所述中空金属管排布在所述顶料机构安装板上。两个顶料机构分别实现了中空金属管从排料区放置位置到正圆状态的自动转变,无需人员操作,自动化进行,大大节约了工艺时间。

7.作为本发明进一步改进,所述压料机构包括支架、压料杆、螺杆和旋紧装置,所述支架一端安装于所述料架基座上位于所述排料区一侧,另一端向所述排料区延伸形成延伸部,所述螺杆为两个,一端与所述压料杆联接,一端穿过所述延伸部上的通孔后用所述旋紧装置锁紧,所述压料杆与所述延伸部平行设置,端部向上折弯,并与所述压料杆呈α锐角。压料机构的端部折弯,对中空金属管的位置转换进行一个导向作用,使得中空金属管从储料区能够顺畅的进入排料区的压料杆下方,而不会串动掉落,所述压料机构对中空金属管进行弹性压制,压料杆的上下位置可通过螺杆调节,使得本发明可以适用于不同直径的中空金属管的正圆和校直,压料机构的数量可根据中空金属管的长度来增加,直至能够将中空金属管稳定的压在所述排料区进行正圆。

8.作为本发明进一步改进,所述第一顶料机构、第二顶料机构结构相同,所述第一顶料机构包括固定板、尼龙挡块、顶料气缸、推杆、可调节孔和通孔,所述尼龙挡块上表面呈坡度设置,可调节孔开设于所述尼龙挡块上,所述通孔开设于所述固定板上,所述固定板固定至所述顶料机构安装板上,所述尼龙挡块通过所述可调节孔安装于所述固定板上表面一侧,所述推杆一端与所述顶料气缸联接后,一端可穿过所述通孔将置于上方位于所述尼龙挡块一侧的一根所述中空金属管顶出离所述顶料机构安装板一定距离后,所述中空金属管沿着所述尼龙挡块的坡度表面掉落至所述第二顶料机构上,管端进行正圆。此设计利用两个结构相同的顶料机构实现了中空金属管的位置转换,使得中空金属管从排料区的初始位置下滑到了正圆的位置,方便快捷,效率高。

9.作为本发明进一步改进,所述正圆机构包括支撑架、上油缸、后油缸、上夹具、上弧形、下夹具、下弧形、正圆芯头、后油缸联接轴、正圆机构基座和上油缸联接轴,所述支撑架呈结构,上端安装有所述上油缸,下端与所述正圆机构基座联接,右侧与所述后油缸一端联接的后油缸联接轴联接,所述上油缸联接轴上端穿过所述支撑架与所述上油缸联接,下端与所述上夹具联接,所述下夹具安装于所述正圆机构基座上,并位于所述支撑架一侧,与所述上夹具相对,使得形成于所述上夹具上的所述上弧形和形成于所述下夹具上的所述下弧形相互配合形成夹持空间,用于夹持所述中空金属管,所述正圆芯头一端对准处于所述夹持空间内的所述中空金属管中心,一端穿过所述支撑架一侧后与所述后油缸联接轴联接。通过油缸、夹具和正圆芯头的配合,自动化工艺,避免了人工正圆导致的缺陷,正圆芯头可根据需要正圆的中空金属管的内径大小进行更换,适合更多不同直径的中空金属管的正圆工艺,使用范围更广,维修更换也更加方便。

10.本技术的一种自动管端正圆校直机构,有如下优点:

1).通过顶料机构,正圆机构,送料机构,校直机构的相互配合设计,使得送料、正圆、校直自动化进行,省却了人工操作导致的缺陷 ;2).压料机构的弹性设计和可调设计使得正圆工艺进行之前,无需人工对中空金属管进行固定,即可直接进行固定和正圆,省时省力;3).顶料机构的尼龙挡块和推杆之间的距离可调整设计,结合正圆结构的上下夹具距离可调和正圆芯头的可更换设计,使得本发明可适用于不同直径的中空金属管的正圆工艺,使用范围更加广泛,维修也更加方便 。

11.总之,本技术的一种自动管端正圆校直机构设计合理,自动化设计,结构简单易制造,解决了现有机构无法适用批量金属管的正圆校直的缺陷,对金属管进行弹性压制而固定,无需反复人工或机械进行拆卸和安装,即可进行批量正圆工艺,省事省时省力,提高了整体的作业效率,非常实用,应用前景广泛。

附图说明

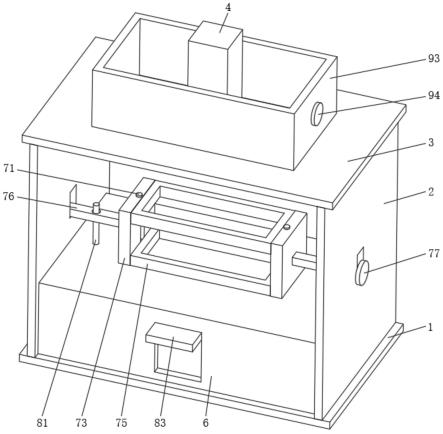

12.图1 本发明的自动管端正圆校直机构整体结构示意图;图2 为图1的尾部放大示意图;图3 为图1中的局部a 的 放大示意图;图4 为图1中的压料机构 的结构示意图;图5 为图1中的顶料机构 的结构示意图;图5a 为顶料机构 的侧视图;图5b 为顶料机构 的前视图;图5c 为顶料机构 的俯视图;图6 为图1中的正圆机构 的结构示意图;图6a 为正圆机构 的侧视图;图6b 为正圆机构 的前视图;图6c 为正圆机构 的俯视图;部品名称1、料架基座;2、储料区;2-1、挡条;2-2、置物板;3、排料区;3-1、支撑板;3-2、顶料机构安装板;4、压料机构;4-1、支架;4-2、压料杆;4-3、螺杆;4-4、旋紧装置;5、第一顶料机构;5-1、固定板;5-2、尼龙挡块;5-3、顶料气缸;5-4、推杆;5-5、可调节孔;5-6、通孔;6、第二顶料机构;7、正圆机构;7-1、支撑架;7-2、上油缸;7-3、后油缸;7-4、上夹具;7-4-1、上弧形;7-5、下夹具;7-5-1、下弧形;7-6、正圆芯头;7-7、后油缸联接轴;7-8、正圆机构基座;7-9、上油缸联接轴;8、送料机构;9、校直机构;10、中空金属管。

具体实施方式

13.下面结合附图与具体实施方式对本发明作进一步详细描述:如图1-3所示,本发明提供的一种自动管端正圆校直机构,包括料架基座1、储料区2、排料区3、压料机构4、第一顶料机构5、第二顶料机构6、正圆机构7、送料机构8、校直机构9和中空金属管10,所述料架基座1中间凸起设置,所述储料区2、排料区3分别位于所述料架基座1凸起的两侧,所述排料区3与水平面呈 ɸ

锐角,,所述中空金属管10均匀排布在所述

储料区2、排料区3上,所述压料机构4数量2n个,其中n》1,沿着所述中空金属管10长度方向均匀分布在所述排料区3上方,且压住所述中空金属管10,所述第一顶料机构5、第二顶料机构6 沿着所述中空金属管10长度垂直的方向依次安装于所述排料区3上,所述送料机构8位于所述排料区3且处于所述第二顶料机构6下方,所述正圆机构7安装于所述排料区3上,并位于所述中空金属管10一端,所述校直机构9安装于所述正圆机构7一侧,并和所述料架基座1可拆卸式联接,工作时,将一捆所述中空金属管10吊于所述储料区2上方,并排列整齐后推入所述排料区3,所述压料机构4压制住所述中空金属管10并确保所有所述中空金属管10排列整齐,所述第一顶料机构5将第一根所述中空金属管10顶离所述排料区3一定高度,由于所述排料区3与水平面呈

ɸ

锐角,所述中空金属管10顺势落到第二顶料机构6上,管端落入所述正圆机构7中进行正圆,正圆结束后,所述第二顶料机构6 将正圆后的所述中空金属管10 顶出,所述中空金属管10落入所述送料机构8中,所述送料机构8将所述中空金属管10推入所述校直机构9校直,校直完成后,所述中空金属管10落入料架。此设计,使得金属管依次一根一根自动被正圆、校直,无需人员操作,自动化进行,省事省力省时间,提交了批量正圆、校直的效率。

14.所述储料区2包括挡条2-1和置物板2-2,所述挡条2-1安装于所述置物板2-2边缘并位于所述料架基座1一侧,用于防止所述置物板2-2上的所述中空金属管10掉落,所述排料区3包括支撑板3-1和顶料机构安装板3-2,所述顶料机构安装板3-2呈长方形条状板,可拆卸式安装于所述支撑板3-1上,所述第一顶料机构5、第二顶料机构6分别依次由上而下安装于所述顶料机构安装板3-2上,所述中空金属管10排布在所述顶料机构安装板3-2上。两个顶料机构分别实现了中空金属管从排料区放置位置到正圆状态的自动转变,无需人员操作,自动化进行,大大节约了工艺时间。

15.如图4所示,所述压料机构4包括支架4-1、压料杆4-2、螺杆4-3和旋紧装置4-4,所述支架4-1一端安装于所述料架基座1上位于所述排料区3一侧,另一端向所述排料区3延伸形成延伸部,所述螺杆4-3为两个,一端与所述压料杆4-2联接,一端穿过所述延伸部上的通孔后用所述旋紧装置4-4锁紧,所述压料杆4-2与所述延伸部平行设置,端部向上折弯,并与所述压料杆4-2呈α锐角。压料机构的端部折弯,对中空金属管的位置转换进行一个导向作用,使得中空金属管从储料区2能够顺畅的进入排料区3的压料杆4-2下方,而不会串动掉落,所述压料机构4对中空金属管进行弹性压制,压料杆4-2的上下位置可通过螺杆4-3调节,使得本发明可以适用于不同直径的中空金属管的正圆和校直,压料机构4的数量可根据中空金属管的长度来增加,直至能够将中空金属管稳定的压在所述排料区3进行正圆。

16.如图5所示,所述第一顶料机构5、第二顶料机构6结构相同,所述第一顶料机构5包括固定板5-1、尼龙挡块5-2、顶料气缸5-3、推杆5-4、可调节孔5-5和通孔5-6,所述尼龙挡块5-2上表面呈坡度设置,可调节孔5-5开设于所述尼龙挡块5-2上,所述通孔5-6开设于所述固定板5-1上,所述固定板5-1固定至所述顶料机构安装板3-2上,所述尼龙挡块5-2通过所述可调节孔5-5安装于所述固定板5-1上表面一侧,所述推杆5-4一端与所述顶料气缸5-3联接后,一端可穿过所述通孔5-6将置于上方位于所述尼龙挡块5-2一侧的一根所述中空金属管10顶出离所述顶料机构安装板3-2一定距离后,所述中空金属管10沿着所述尼龙挡块5-2的坡度表面掉落至所述第二顶料机构6上,管端进行正圆。图5a、5b、5c分别为顶料机构 的侧视图、前视图、俯视图。此设计利用两个结构相同的顶料机构实现了中空金属管的位置转

换,使得中空金属管从排料区3的初始位置下滑到了正圆的位置,方便快捷,效率高。

17.如图6所示,所述正圆机构7包括支撑架7-1、上油缸7-2、后油缸7-3、上夹具7-4、上弧形7-4-1、下夹具7-5、下弧形7-5-1、正圆芯头7-6、后油缸联接轴7-7、正圆机构基座7-8和上油缸联接轴7-9,所述支撑架7-1呈结构,上端安装有所述上油缸7-2,下端与所述正圆机构基座7-8联接,右侧与所述后油缸7-3一端联接的后油缸联接轴7-7联接,所述上油缸联接轴7-9上端穿过所述支撑架7-1与所述上油缸7-2联接,下端与所述上夹具7-4联接,所述下夹具7-5安装于所述正圆机构基座7-8上,并位于所述支撑架7-1一侧,与所述上夹具7-4相对,使得形成于所述上夹具7-4上的所述上弧形7-4-1和形成于所述下夹具7-5上的所述下弧形7-5-1相互配合形成夹持空间,用于夹持所述中空金属管10,所述正圆芯头7-6一端对准处于所述夹持空间内的所述中空金属管10中心,一端穿过所述支撑架7-1一侧后与所述后油缸联接轴7-7联接。图6a 、图6b、图6c分别为正圆机构 的侧视图、前视图、俯视图。通过油缸、夹具和正圆芯头7-6的配合,自动化工艺,避免了人工正圆导致的缺陷,正圆芯头7-6可根据需要正圆的中空金属管的内径大小进行更换,适合更多不同直径的中空金属管的正圆工艺,使用范围更广,维修更换也更加方便。

18.本技术的一种自动管端正圆校直机构,有如下优点:1).通过顶料机构,正圆机构,送料机构,校直机构的相互配合设计,使得送料、正圆、校直自动化进行,省却了人工操作导致的缺陷 ;2).压料机构的弹性设计和可调设计使得正圆工艺进行之前,无需人工对中空金属管进行固定,即可直接进行固定和正圆,省时省力;3).顶料机构的尼龙挡块5-2和推杆5-4之间的距离可调整设计,结合正圆结构的上下夹具距离可调和正圆芯头的可更换设计,使得本发明可适用于不同直径的中空金属管的正圆工艺,使用范围更加广泛,维修也更加方便 。

19.总之,本技术的一种自动管端正圆校直机构设计合理,自动化设计,结构简单易制造,解决了现有机构无法适用批量金属管的正圆校直的缺陷,对金属管进行弹性压制而固定,无需反复人工或机械进行拆卸和安装,即可进行批量正圆工艺,省事省时省力,提高了整体的作业效率,非常实用,应用前景广泛。

20.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。