1.本实用新型涉及一种行程限位杆的松配安装结构及气动黄油泵。

背景技术:

2.气动黄油泵是用于泵出黄油的器械,气动黄油泵内部具有上气室、下气室,上气室与下气室之间由活塞隔开,压缩空气导入后通过上气室与下气室之间的气路切换,从而实现活塞的往复运动将黄油泵出。

3.一类气动黄油泵通过配气滑块实现上气室与下气室之间的气路切换,实现活塞的往复运动,如在申请号为201020669621.6的实用新型专利中即是如此;第二类气动黄油泵则内置行程限位杆,由行程限位杆及换向组件的共同作用,实现气路的切换,如在申请号为201720085928.3的实用新型专利中即是如此。

4.在配置有行程限位杆的气动黄油泵中,行程限位杆均是刚性固定的,行程限位杆安装后必须保证垂直度,否则,容易出现气动黄油泵的卡滞甚至停机现象;而要保证形成限位杆的垂直度,对于气动黄油泵的零件加工精度、装配精度都提出了较高的要求;在保证行程限位杆的垂直度后,在活塞往复运动过程中,也会时刻对行程限位杆造成一定的冲击,导致随着使用时间的推移,行程限位杆可能发生一定的偏斜,进而可能影响到气动黄油泵的工作效率。

技术实现要素:

5.针对上述问题中存在的不足之处,本实用新型提供一种行程限位杆的松配安装结构及气动黄油泵。

6.一方面,本实用新型提供一种行程限位杆的松配安装结构,包括上缸体、设在所述上缸体上端的密封螺丝、设在所述密封螺丝上部的堵头,所述密封螺丝上加工有供行程限位杆穿设的通孔,所述行程限位杆呈倒t形结构,所述行程限位杆的上端成型有螺柱,所述螺柱上旋有螺母,所述通孔的尺寸大于所述行程限位杆的光轴部的尺寸,使得所述行程限位杆与所述密封螺丝之间形成间隙配合;

7.行程限位杆松配安装在密封螺丝的中部,代替了现有的行程限位杆刚性固定的方式,使得行程限位杆具有一定的自动调节功能,保证行程限位杆始终处于垂直状态,同时也便于装配。

8.作为方案的进一步改进,所述密封螺丝与所述上缸体通过螺纹连接并在连接部位配有第一密封圈,所述堵头与所述密封螺丝通过螺纹连接并在连接部位配有第二密封圈;

9.在上述技术方案中,螺纹连接的方式使得装配快捷,第一密封圈、第二密封圈均起到连接部位的气密作用。

10.作为方案的进一步改进,所述螺母有两个,上部的所述螺母可以是防松螺母;

11.在上述技术方案中,通过两个螺母的相互作用,避免螺母在行程限位杆的上部发生松脱。

12.作为方案的进一步改进,所述上缸体内部设有活塞、位于所述活塞上方的换向架、设在所述活塞与所述换向架之间并与所述换向架同步运动的气阀座,所述换向架通过换向顶杆与所述活塞连接,且所述换向顶杆上配置有换向弹簧,所述活塞上加工有进气孔、排气孔,所述气阀座上固定有下气阀、上气阀,所述下气阀与所述进气孔的位置对应,所述上气阀与所述排气孔的位置对应;

13.在上述技术方案中,换向架、换向顶杆、换向弹簧联动,可以带动气阀座靠近或者远离活塞,相应的,实现下气阀与进气孔的封堵或上气阀与排气孔的封堵,实现气路的切换,进而实现活塞的往复运动。

14.作为方案的进一步改进,所述行程限位杆上设有缓冲垫圈,所述缓冲垫圈位于所述换向架与所述密封螺丝之间;

15.在上述技术方案中,缓冲垫圈对换向架起到缓冲作用,减少冲击力。

16.作为方案的进一步改进,所述密封螺丝下部具有一体成型的缓冲部;

17.在上述技术方案中,缓冲部对换向架起到缓冲作用,减少冲击力。

18.另一方面,本实用新型提供一种气动黄油泵,该气动黄油泵具有上述的行程限位杆的松配安装结构。

19.本实用新型相对于现有技术的有益效果为:现有的行程限位杆采用刚性固定的方式,容易出现卡滞、卡机现象,本方案中,行程限位杆松配安装在密封螺丝的中部,使得行程限位杆具有一定的自动调节功能,保证行程限位杆始终处于垂直状态,同时也便于装配,气动黄油泵在配置松配安装的行程限位杆后,活塞在往复运动的过程中,行程限位杆具有自调节功能,基本处于高度垂直状态,有效避免了卡滞现象的发生,且松配安装的方式,便于装配,一定程度上降低了原装配方式对零件精度的要求。

附图说明

20.图1为本实用新型涉及的气动黄油泵的立体图;

21.图2为本实用新型涉及的气动黄油泵的内部结构示意图;

22.图3为本实用新型涉及的气动黄油泵的中剖图(箭头为气流方向);

23.图4为本实用新型涉及的气动黄油泵的中剖图(另一位置);

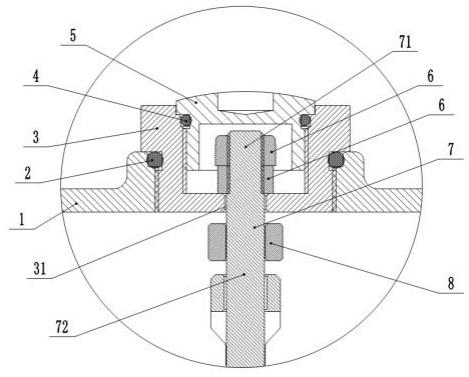

24.图5为图3中a位置的放大图;

25.图6为具有缓冲部的密封螺丝的装配示意图。

26.图中:1、上缸体;2、第一密封圈;3、密封螺丝;31、通孔;32、缓冲部;4、第二密封圈;5、堵头;6、螺母;7、行程限位杆;71、螺柱;72、光轴部;8、缓冲垫圈;9、换向架;10、换向顶杆;11、换向弹簧;12、气阀座;13、上气阀;14、下气阀;15、活塞;151、排气孔;152、进气孔;a、进气口。

具体实施方式

27.实施例1:如图1~5所示,本实用新型实施例的一种行程限位杆的松配安装结构,包括上缸体1、设在上缸体1上端的密封螺丝3、设在密封螺丝3上部的堵头5,密封螺丝3上加工有供行程限位杆7穿设的通孔31,行程限位杆7呈倒t形结构,行程限位杆7的上端成型有螺柱71,螺柱71上旋有螺母6,通孔31的尺寸大于行程限位杆7的光轴部72的尺寸,使得行程限

位杆7与密封螺丝3之间形成间隙配合;其中,密封螺丝3与上缸体1通过螺纹连接并在连接部位配有第一密封圈2,堵头5与密封螺丝3通过螺纹连接并在连接部位配有第二密封圈4,螺纹连接的方式使得装配快捷,第一密封圈、第二密封圈均起到连接部位的气密作用;螺母6有两个,上部的螺母6可以是防松螺母,通过两个螺母的相互作用,避免螺母在行程限位杆的上部发生松脱;上缸体1内部设有活塞15、位于活塞15上方的换向架9、设在活塞15与换向架9之间并与换向架9同步运动的气阀座12,换向架9通过换向顶杆10与活塞15连接,且换向顶杆10上配置有换向弹簧11,活塞15上加工有进气孔152、排气孔151,气阀座12上固定有下气阀14、上气阀13,下气阀14与进气孔152的位置对应,上气阀13与排气孔151的位置对应,换向架、换向顶杆、换向弹簧联动,可以带动气阀座靠近或者远离活塞,相应的,实现下气阀与进气孔的封堵或上气阀与排气孔的封堵,实现气路的切换,进而实现活塞的往复运动;行程限位杆7上设有缓冲垫圈8,缓冲垫圈8位于换向架9与密封螺丝3之间,缓冲垫圈对换向架起到缓冲作用,减少冲击力;也可以是,密封螺丝3下部具有一体成型的缓冲部32,缓冲部对换向架起到缓冲作用,减少冲击力,不再配置缓冲垫圈。

28.实施例2:本实用新型实施例的一种气动黄油泵,具有上述实施例1中的行程限位杆的松配安装结构。

29.现有的行程限位杆采用刚性固定的方式,容易出现卡滞、卡机现象,本方案中,行程限位杆松配安装在密封螺丝的中部,使得行程限位杆具有一定的自动调节功能,保证行程限位杆始终处于垂直状态,同时也便于装配,气动黄油泵在配置松配安装的行程限位杆后,活塞在往复运动的过程中,行程限位杆具有自调节功能,基本处于高度垂直状态,有效避免了卡滞现象的发生,且松配安装的方式,便于装配,一定程度上降低了原装配方式对零件精度的要求。

30.具体使用时,为方便理解本实用新型,结合附图进行描述;

31.气动黄油泵的工作原理如下:

32.参见图3,箭头方向为气流方向,此时,换向顶杆10处于向上倾斜状态(图4所示),下气阀14封堵在进气孔152处,上气室与排气孔151连通,压缩空气由进气口a进入,推动活塞15往上运动,气阀座12、换向架9随着活塞15往上同步运动;当换向架9到达高位处时,冲击使得换向顶杆10转换呈向下倾斜状态,换向弹簧11收缩,换向架9下压气阀座12,使得气阀座12上的上气阀13将排气孔151封堵,而下气阀14则与进气孔152分离,使得进气孔152与上气室连通,压缩气体往上气室供气,实现了气路的切换,活塞15开始反向往下运动;当活塞15到达低位后,换向架9与行程限位杆7的下部的t形面作用,迫使换向顶杆10重新切换至向上倾斜状态,上气室再次与排气孔151连通,活塞再次往上运动,如此实现活塞的往复运动。

33.气动黄油泵在工作过程中,行程限位杆7由上往下依次穿过了换向架9、气阀座12、活塞15,所以,行程限位杆7的垂直度非常重要,刚性连接的方式,行程限位杆7与换向架9、气阀座12、活塞15任一零部件之间发生的卡滞都可能导致气动黄油泵停机,而且对于加工精度的要求非常高,松配安装的方式很好的解决了这个问题。

34.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。