1.本实用新型属于电池生产制造技术领域,具体涉及一种电芯和包括其的电池。

背景技术:

2.随着刀片电池的推出,尺寸较长的电芯越来越受到主机厂的青睐,因此越来越多的电芯企业开始跟进尺寸较长的方形电芯的开发,同时也催生出了较多的相关结构的创新。相关技术中提出了一种one-stop电芯,初衷是为了解决尺寸较长电芯的入壳困难问题,但是其壳体为不规则结构,加工难度大、成本高,且存在法兰边结构,该结构占用了较多的无效空间,同时法兰边的绝缘较难实现,存在较大的安全隐患,难以工业化生产。另一些相关技术中提出了一种在长边设计极耳来提升长电芯内部电流密度分布不均的问题,但是这种结构占用较多的电芯内部空间,大幅降低电芯的重量能量密度和体积能量密度。另有一些现有技术中提出了一种特殊的极片结构,其中长度边设有未涂布的箔材用来提供额外的过流,该方案亦大幅降低电芯的重量能量密度和体积能量密度。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种电芯和包括其的电池,以解决电芯内部电流分布不均的问题,同时能够保证电芯的空间利用率,使得电芯的能量密度得到保证。

4.为了解决或者一定程度上改善上述技术问题,根据本实用新型一方面,提供一种电芯,包括:两个极芯、中间连接件,每个所述极芯的外周侧各套装有导电壳体,每个所述导电壳体上分别电性连接有极柱,所述中间连接件能够将两个所述极芯分别具有的正极耳与两个所述导电壳体中的一个电性连接,将两个所述极芯分别具有的负极耳与两个所述导电壳体中的另一个电性连接。

5.在一些实施方式中,两个所述极芯沿各自的长度方向成直线间隔布置,所述中间连接件被夹持于两个所述极芯所形成的间隔处,所述极柱处于所述导电壳体远离所述中间连接件的一端。

6.在一些实施方式中,所述极芯的形状为长方体。

7.在一些实施方式中,所述极芯为一端出极耳结构,两个所述极芯分别具有相对设置的正极耳和相对设置的负极耳,所述中间连接件包括正极连接件和负极连接件,所述正极连接件的相对两侧分别与两个所述电芯的所述正极耳连接,所述负极连接件的相对两侧分别与两个所述电芯的所述负极耳连接。

8.在一些实施方式中,所述正极连接件包括第一板体,所述第一板体上具有与所述正极耳电性连接的正极耳连接部以及第一通孔,所述负极连接件包括第二板体,所述第二板体上具有与所述负极耳电性连接的负极耳连接部以及第二通孔,所述第一板体与所述第二板体平行间隔布置,且所述正极耳连接部穿行于所述第二通孔内且两者之间具有第一绝缘间隙,所述负极耳连接部穿行于所述第一通孔内且两者之间具有第二绝缘间隙。

9.在一些实施方式中,所述中间连接件还包括绝缘连接体,所述正极连接件与所述负极连接件皆固定连接于所述绝缘连接体上,且所述绝缘连接体具有填充于所述第一绝缘间隙及所述第二绝缘间隙的部分。

10.在一些实施方式中,两个所述导电壳体中的一个与所述第一板体的外周边缘电性连接,两个所述导电壳体中的另一个与所述第二板体的外周边缘电性连接。

11.在一些实施方式中,所述绝缘连接体采用注塑的方式形成;和/或,所述负极连接件为铜铝复合板结构;和/或,所述正极连接件及所述负极连接件皆为冲压件。

12.在一些实施方式中,两个所述导电壳体的外侧套设有第一绝缘膜;所述导电壳体和与其对应的极芯之间设置有第二绝缘膜。

13.在一些实施方式中,与所述负极耳电性连接的所述导电壳体为铝壳,所述铝壳的外周壁喷涂有绝缘层,和/或,与所述正极耳电性连接的所述导电壳体为钢壳。

14.在一些实施方式中,所述极柱为能够封堵所述导电壳体远离所述中间连接件一端的盖板结构,当所述极柱为正极极柱时,其上构造有防爆阀,当所述极柱为负极极柱时,其上构造有注液孔。

15.在一些实施方式中,所述盖板结构的外侧敷设有绝缘片。

16.根据本实用新型的另一方面,提供一种电池,包括上述任一项实施方式所述的电芯。

17.本实用新型提供的一种电芯和包括其的电池,通过将导电壳体充当集流体,解决了电芯内部电流分布不均问题,具有更高的空间利用率,不会牺牲能量密度,也即采用本实用新型的技术方案可以提升电芯内部电流密度分布均一性,这有利于提升电芯的倍率性能,降低电芯内部的局部劣化,提升电芯在使用过程的一致性及电池包的整体寿命。

18.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

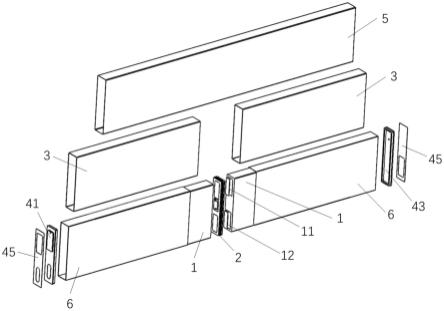

19.图1为本实用新型一实施例的电芯的立体结构分解示意图;

20.图2为图1中的中间连接件的立体结构分解示意图;

21.图3为图1中的极芯的立体结构示意图;

22.图4为图1中的正极极柱的立体结构示意图;

23.图5为图1中的负极极柱的立体结构示意图;

24.图6为采用本实用新型实施例的电芯的电流回路示意图。

25.【符号说明】

26.1、极芯

27.11、正极耳

28.12、负极耳

29.2、中间连接件

30.21、正极连接件

31.211、第一板体

32.212、正极耳连接部

33.213、第一通孔

34.22、负极连接件

35.221、第二板体

36.222、负极耳连接部

37.223、第二通孔

38.23、绝缘连接体

39.3、导电壳体

40.41、正极极柱

41.42、防爆阀

42.43、负极极柱

43.44、注液孔

44.45、绝缘片

45.5、第一绝缘膜

46.6、第二绝缘膜

具体实施方式

47.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型提出的一种电芯和包括其的电池的具体实施方式及其功效,详细说明如后。

48.结合参见图1至图6所示,根据本实用新型的实施例,提供一种电芯,包括两个极芯1、中间连接件2,每个极芯1的外周侧各套装有导电壳体3,每个导电壳体3上分别电性连接有极柱,中间连接件2能够将两个极芯1分别具有的正极耳11与两个导电壳体3中的一个电性连接,将两个极芯1分别具有的负极耳12与两个导电壳体3中的另一个电性连接。该技术方案中,通过将导电壳体3充当集流体(导电通道),解决了电芯内部电流分布不均问题,具有更高的空间利用率,不会牺牲能量密度,也即采用本实用新型的技术方案可以提升电芯内部电流密度分布均一性,这有利于提升电芯的倍率性能,降低电芯内部的局部劣化,提升电芯在使用过程的一致性及电池包的整体寿命。

49.在该实施方式中,该极芯1由正极片、负极片和隔膜叠加或卷绕而成。其中,隔膜设置于每相邻的正极片与负极片之间,极芯1的正极耳11及负极耳12为同侧设置。

50.作为一种具体的实现方式,两个极芯1沿各自的长度方向成直线间隔布置,中间连接件2被夹持于两个极芯1所形成的间隔处,极柱处于导电壳体3远离中间连接件2的一端,作为优选,极芯1的形状为长方体。如此设计能够使电芯外观形状更加规则,从而能够降低相应的结构件成本以及加工难度。

51.具体参见图3所示,在一些实施方式中,极芯1为一端出极耳结构,两个极芯1分别具有的正极耳11相对设置、负极耳12相对设置,中间连接件2包括正极连接件21、负极连接件22,正极连接件21的相对两侧分别与两个电芯的正极耳11连接,负极连接件22的相对两侧分别与两个电芯的负极耳12连接。此时具体参见图6所示,极芯1的电流从电芯的中间位置导入导出,进一步优化了电芯的整体结构,使电芯的整体外观形状更加规则,进一步降低

结构件成本以及加工难度。

52.参见图2所示,作为一种优选的实施方式,正极连接件21包括第一板体211,第一板体211上具有与正极耳11电性连接的正极耳连接部212以及第一通孔213,负极连接件22包括第二板体221,第二板体221上具有与负极耳12电性连接的负极耳连接部222以及第二通孔223,第一板体211与第二板体221平行间隔布置,且正极耳连接部212穿行于第二通孔223内且两者之间具有第一绝缘间隙,负极耳连接部222穿行于第一通孔213内且两者之间具有第二绝缘间隙。

53.该技术方案中,通过正极耳连接部212与第二通孔223的配合以及负极耳连接部222与第一通孔213的配合,实现了相对的两个一端出极耳结构的电性并联,结构简单、合理,在具体的实施过程中,正极耳连接部212的相对两侧分别与两个极芯1的正极耳11焊接为一体,负极耳连接部222的相对两侧则分别与两个极芯1的负极耳12焊接为一体实现前述的电性并联。

54.更进一步的,两个导电壳体3中的一个与第一板体211的外周边缘电性连接,两个导电壳体3中的另一个与第二板体221的外周边缘电性连接,此处的外周边缘例如可以是第一板体211及第二板体221的圆周外侧壁体,当然也可以是第一板体211及第二板体221分别朝向极芯1的一侧侧面的外缘位置,本实用新型不做特别限定。前述的焊接例如可以为激光侧焊工艺。

55.再次参见图2所示,中间连接件2还包括绝缘连接体23,正极连接件21与负极连接件22皆固定连接于绝缘连接体23上,且绝缘连接体23具有填充于第一绝缘间隙及第二绝缘间隙的部分。该技术方案中,绝缘连接体23作为正极连接件21及负极连接件22的固定载体的同时还作为两者的绝缘部件,使中间连接件2能够在导电的同时有效防止正负极的短路。

56.绝缘连接体23采用注塑的方式形成,具体例如采用绝缘塑胶注塑成型,能够使正极连接件21及负极连接件22可靠连接为一体,且能够具有较高的绝缘性能。

57.正极连接件21及负极连接件22皆为冲压件,加工方便。负极连接件22优选为铜铝复合板结构。

58.在一些实施方式中,两个导电壳体3的外侧套设有第一绝缘膜5,具体例如pet蓝色绝缘膜;导电壳体3与与其对应的极芯1之间设置有第二绝缘膜6,具体例如绝缘mylar膜,以提高电芯的电气安全性能。

59.在一个具体的实施例中,与负极耳12电性连接的导电壳体3为铝壳,铝壳的外周壁喷涂(整体喷涂)有绝缘层,以避免腐蚀情况出现;与正极耳11电性连接的导电壳体3为钢壳。

60.极柱为能够封堵导电壳体3远离中间连接件2一端的盖板结构,当极柱为正极极柱41时(如图4所示),其上构造有防爆阀42,当极柱为负极极柱43时(如图5所示),其上构造有注液孔44。进一步的,盖板结构的外侧敷设(例如粘贴)有绝缘片45(黑色绝缘贴),绝缘片45的具体结构与对应的盖板结构匹配即可。

61.本实用新型的电芯在具体制造时,极芯1(为一端出极耳结构,2个极芯1互为镜像)的极耳(也即前述的正极耳11与负极耳12)通过超声预焊后与中间连接件2激光焊接到一起,两个极芯1为并联结构;之后套上绝缘mylar膜,绝缘mylar膜(也即前述的第二绝缘膜6)热熔固定到中间连接件2上;然后将铝壳(也即前述的导电壳体3)从两侧套入,并在两端卡

上正负极盖板(也即前述的正极极柱41、负极极柱43),之后通过激光侧焊工艺,将铝壳、中间连接件2、正负极盖板焊接到一起,注液化成处理后,进行表面绝缘处理,贴绝缘体(也即前述的绝缘片45),包蓝膜(也即前述的第一绝缘膜5)。

62.另外本实用新型为了安全考虑,可以在铝壳表面及内部喷涂一层绝缘层。

63.根据本实用新型的实施例,还提供一种电池,包括上述任一实施方式的电芯。

64.本实用新型通过将导电壳体充当集流体,解决了电芯内部电流分布不均问题,具有更高的空间利用率,不会牺牲能量密度,也即采用本实用新型的技术方案可以提升电芯内部电流密度分布均一性,这有利于提升电芯的倍率性能,降低电芯内部的局部劣化,提升电芯在使用过程的一致性及电池包的整体寿命。

65.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。