1.本技术涉及输、变电绝缘设备技术领域,特别是涉及一种复合绝缘子。

背景技术:

2.目前,复合绝缘子在输、变电绝缘设备技术领域中得到了非常广泛的应用。但现有复合绝缘子的胶装结构通常为:法兰与绝缘体之间设置若干个一一对应的胶装凹槽,胶装凹槽中注入胶黏剂胶装固定,该胶装结构在承受弯曲载荷时,法兰受拉侧开口处绝缘体与胶黏剂界面、胶黏剂内部、胶黏剂与法兰界面易产生剥离应力,即有张开趋势,与此同时,胶黏剂的凸起处、法兰筒的凸起处以及绝缘体的凸起处易受到剪切应力,管体性能与胶黏剂性能未能平衡设计。

技术实现要素:

3.针对现有技术的不足,本技术的目的是提供一种复合绝缘子,该复合绝缘子将管体性能与胶黏剂性能进行了平衡,提升了机械性能、降低了生产成本。

4.为解决上述技术问题,本技术采用的技术方案是:提供一种复合绝缘子,包括绝缘体、包覆固定于绝缘体外周的伞裙、与绝缘体端部连接的法兰,法兰包括法兰筒,法兰筒沿复合绝缘子的轴向设置为中空结构,套设在绝缘体的端部,其中法兰筒的内壁设有若干沿轴向间隔设置的第一胶装槽以填充胶黏剂,相邻两个第一胶装槽之间的间隔为第一凸起,若干第一胶装槽的宽度相等,且第一胶装槽的宽度与第一凸起的宽度的比值等于绝缘体的剪切强度与胶黏剂的剪切强度的比值,第一胶装槽的宽度与第一凸起的宽度之和为16mm~32mm。宽度太窄不易加工,宽度太长胶层易产生斜向的断裂,使得复合绝缘子的抗剪能力差。

5.上述设置第一胶装槽的宽度与第一凸起的宽度的比值等于绝缘体的剪切强度与胶黏剂的剪切强度的比值可以提高复合绝缘子的弯曲强度以及抗剪能力。

6.其中,第一凸起的横截面为矩形。矩形凸起和矩形槽可以保证受力均匀,不易产生应力集中。

7.其中,伞裙由高温硫化硅橡胶制成,整体提高复合绝缘子的外绝缘性能及使用寿命。

8.其中,绝缘体套设在法兰筒的内壁部分的长度与绝缘体的外径的比值为0.4~1.2。能够保证复合绝缘子的强度,也能保证复合绝缘子的加工时间以及加工成本均在合理的范围内。

9.其中,在复合绝缘子的径向上,绝缘体外壁与法兰筒内壁之间的距离为0.25mm~0.75mm。绝缘体外壁与法兰筒内壁之间的距离过短胶层太薄,法兰与绝缘体的粘接强度不够,距离太长,复合绝缘子的强度不够。

10.优选地,绝缘体为空心绝缘管,绝缘体内密封有绝缘气体,绝缘气体的绝对压力值范围为0.1mpa~0.15mpa。

11.其中,法兰筒的内壁还设置有连通若干第一胶装槽的流通槽,胶黏剂填充第一胶装槽、第二胶装槽、流通槽以及绝缘体外壁与法兰筒内壁之间的间隙。设置流通槽连通第一胶装槽,能够加快注胶速度,以及能够在不更换粘接性能更好的胶黏剂的前提下,提高复合绝缘子的抗扭转性能。

12.其中,流通槽的底面为平面或者曲面。将流通槽的底面设置为平面时可以提高复合绝缘子的抗扭转强度。

13.其中,法兰还包括法兰盘,封盖法兰筒远离绝缘体的一端;法兰盘朝向绝缘体的盘面设有正对绝缘体端面的第一密封槽,第一密封槽内设有第一密封件;以及,法兰筒的内壁设有邻近法兰盘的第二密封槽,第二密封槽与若干第一胶装槽沿远离法兰盘的方向依次间隔排列,第二密封槽内设有第二密封件。设置法兰盘封盖法兰筒远离绝缘体的一端可以避免外界水汽等对绝缘体的腐蚀,保护绝缘体,延长复合绝缘子的寿命;第二密封槽和第二密封件的设置可以避免胶装过程中的胶黏剂进入第一密封槽中腐蚀第一密封件而导致第一密封件失效。

14.其中,第一密封槽和/或第二密封槽的宽度在靠近绝缘体的方向上保持不变或者逐渐变小。第一密封槽和/或第二密封槽的宽度在靠近绝缘体的方向上逐渐变小,可防止第一密封件和/或第二密封件在安装过程中出现脱落的现象。

15.本技术的有益效果是:本技术设置法兰中法兰筒内壁上第一胶装槽的宽度与第一凸起的宽度的比值等于绝缘体的剪切强度与胶黏剂的剪切强度的比值,相比于其他比例的第一胶装槽和第一凸起,该设置能够保证复合绝缘子的强度和抗剪能力。

16.同时本技术还在法兰筒内壁上设置连通相邻两个第一胶装槽的流通槽,能够提升注胶速率,减少气泡滞留风险,使得法兰与绝缘体的结合更加牢固,从而能够在不更换粘接性能更好的胶黏剂的前提下,提高复合绝缘子的抗扭转性能。

17.另外本技术还在法兰筒内壁上设置第二密封槽以及第二密封件,能够避免胶装过程中的胶黏剂进入第一密封槽中腐蚀第一密封件而导致第一密封件失效。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

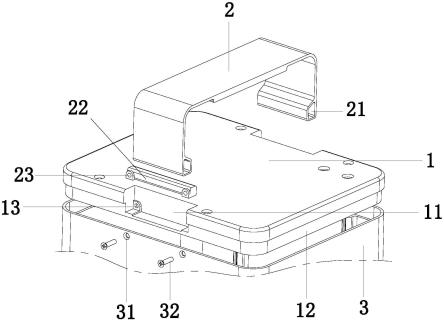

19.图1是复合绝缘子100的结构示意图;

20.图2是图1的剖面示意图;

21.图3是法兰130的剖面示意图;

22.图4是图3中a处的放大示意图;

23.图5是图2中b处的放大示意图;

24.图6是图2在一应用场景中c处的放大示意图;

25.图7是图2在另一应用场景中c处的放大示意图;

26.图8是图5中d处的放大示意图。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.在一实施例中,参考图1-图5,复合绝缘子100包括绝缘体110、包覆固定于绝缘体110外周的伞裙120、与绝缘体110端部连接的法兰130,法兰130包括法兰筒131,法兰筒131沿复合绝缘子100的轴向设置为中空结构,套设在绝缘体110的端部,其中法兰筒131的轴向、绝缘体110的轴向与复合绝缘子100的轴向为同一方向。法兰筒131的内壁设有若干沿复合绝缘子100轴向间隔设置的第一胶装槽1311以填充胶黏剂,相邻两个第一胶装槽1311之间的间隔为第一凸起1312,将第一胶装槽1311沿法兰筒131轴向的长度定义为第一胶装槽1311的宽度,将第一凸起1312沿法兰筒131轴向的长度定义为第一凸起1312的宽度,若干第一胶装槽1311的宽度相等,且第一胶装槽1311的宽度与第一凸起1312的宽度的比值等于绝缘体110的剪切强度与胶黏剂的剪切强度的比值。绝缘体110的端部外侧设有若干沿复合绝缘子100轴向间隔设置的第二胶装槽111,相邻两个第二胶装槽111之间的间隔为第二凸起112,第二胶装槽111与第一胶装槽1311规格相同且正对设置,第二凸起112与第一凸起1312规格相同且正对设置。本技术设置法兰筒131内壁上第一胶装槽1311的宽度与第一凸起1312的宽度的比值等于绝缘体110的剪切强度与胶黏剂的剪切强度的比值,相比于按照其他比例设置宽度的第一胶装槽1311和第一凸起1312,该设置能够保证复合绝缘子100的强度和抗剪能力。

29.复合绝缘子100可以为空心绝缘子,也可以是支柱绝缘子,即绝缘体110可以是实心绝缘芯体,也可以是空心绝缘管,其中,当绝缘体110是实心绝缘芯体时,其可以是玻璃纤维或者芳纶纤维浸渍环氧树脂缠绕成型或者拉挤成型或者拉挤缠绕成型的实心芯棒,当绝缘体110是空心绝缘管时,其可以是玻璃纤维或者芳纶纤维浸渍环氧树脂拉挤缠绕成型的空心拉挤管,也可以是玻璃纤维浸渍环氧树脂缠绕固化成型或者拉挤成型的玻璃钢管,还可以是芳纶纤维浸渍环氧树脂缠绕固化成型的芳纤管,在此不作限制。

30.绝缘体110可以是如图1所示的圆柱形,也可以是圆锥形或者其他形状(例如鼓形),在此不作限制。

31.在一应用场景中,当绝缘体110为空心绝缘管时,绝缘体110内密封有绝缘气体,且绝缘气体的绝对压力值范围为0.1mpa~0.15mpa,例如,0.1mpa、0.12mpa或0.15mpa。

32.空心绝缘管内密封的气体可以是经过干燥处理的高纯氮气、空气或六氟化硫等气体,在此不作限制。

33.将绝缘体110内密封的绝缘气体的绝对压力值范围设置为0.1~0.15mpa可以使得绝缘气体不易从空心绝缘管内泄漏,免于复合绝缘子100的日常维护与监测,且也能够满足不同地域和海拔之间存在的不同压力使用要求,从而保证空心绝缘管在不同地域使用时其内部气体都处于非负压状态,同时也能够使空心绝缘管具有较大的微水控制裕度,有效降低微水控制的难度。

34.在其他应用场景中,当绝缘体110为空心绝缘管时,其内部密封的还可以是惰性气体或者诸如聚氨酯、液态硅橡胶等固体材料,在此不作限制。

35.参考图1和图2,在本实施方式中,复合绝缘子100水平使用即复合绝缘子100的轴向水平设置,伞裙120包括若干间隔设置且相同的伞体121,即所有伞体121均相同,每个伞体121全包围绝缘体110的外周,且伞体121相对绝缘体110的轴向对称。同时伞体121包括相背设置的两表面,相背设置的两表面的倾斜方向相反且倾斜角度相同,即伞体121也相对绝缘体110的径向对称。将伞体121设置成相对绝缘体110的径向对称,一方面相比现有技术中伞体相背设置的两表面朝着同一方向倾斜,可以使得雨水沿伞体流下(若伞体相背设置的两表面朝着同一方向倾斜,雨水容易堆积在复合绝缘子与伞体之间的夹角内),从而不在伞裙120的表面形成水膜,以及有利于伞裙120的自洁,另一方面可以使伞裙120相背设置的两侧具有相同的力学性能,使复合绝缘子100具有耐污秽、耐雨闪、耐冰闪以及更经济等特点。

36.在一应用场景中,为了避免相邻两个伞体121之间形成湍流以及积污而造成桥接,相邻两个伞体121之间的间距大于40mm,且不超过60mm,例如,间距为45mm、50mm或者60mm。当然,应尽量减小相邻两个伞体121之间的距离,如此可增加伞体121分布密度,使鸟类不便于站立在伞裙上,从而防止鸟害事故的发生。同时在保证最小爬电距离的要求下,设置伞体121凸出绝缘体110一侧的高度不大于80mm,一般设置为50mm~80mm,例如50mm、60mm、70mm或者80mm等。

37.在其他实施方式中,伞裙还可以是其他结构,例如,相邻两个伞体大小不同,或者,伞体相背设置的两表面朝同一方向倾斜,总而言之,本技术关于伞裙的具体结构不作限制。

38.在本实施方式中,伞裙120由高温硫化硅橡胶材料制成,通过整体真空注射成型包覆固定在绝缘体110的外周,高温硫化硅橡胶整体注射成型能够保证伞裙120内部无气泡,以及保证界面粘接的可靠性,整体提高复合绝缘子100的外绝缘性能及使用寿命。当然,在其他实施方式中,伞裙也可以为其他橡胶材料或者绝缘材料,例如液体硅橡胶或者室温硫化硅橡胶等,也可以采用模压等其他工艺包覆固定在芯棒的外周,或者护套和伞裙也可以分别制成,再通过粘接剂组合在一起。

39.继续参阅图1,复合绝缘子100还包括法兰130,复合绝缘子100的两端分别连接有法兰130以实现复合绝缘子100的安装,在本实施方式中,法兰包括法兰筒131和法兰盘132。在其他实施方式中,可根据复合绝缘子适用的场景不同,更换不同结构的法兰,以便与不同的设备相连接,例如在空心绝缘子上采用板式平焊法兰,当复合绝缘子100为支柱绝缘子且用作复合横担时,为了能够使其在不同场景下都能够安装、应用,采用带有连接板的法兰等,在此不作限制。需要说明的是,不论法兰130为何种类型,其与绝缘体110之间的连接方式都是通用的。

40.在本实施方式中,法兰筒131沿复合绝缘子100的轴向设置为中空结构,套设在绝缘体110的端部;法兰盘132封盖法兰筒131远离绝缘体110的一端,其中法兰筒131与法兰盘132可以是一体成型设置,也可以是单独成型后通过诸如焊接等方式连接在一起。

41.具体地,设置法兰盘132封盖法兰筒131远离绝缘体110的一端,可以避免外界水汽等对绝缘体110的腐蚀,对绝缘体110起到保护作用,延长复合绝缘子100的使用寿命。

42.为了避免法兰130被水汽等腐蚀,法兰130的表面采用热镀锌处理,同时法兰130内部材料可以是铸铝、铸铁或者合金钢等材料,在此不作限制。

43.结合图1和图3所示,在本实施方式中,法兰筒131的内壁还设置有连通若干第一胶装槽1311的流通槽1313,胶黏剂填充第一胶装槽1311、第二胶装槽111、流通槽1313以及绝

缘体110外壁与法兰筒131内壁之间的间隙,从而固定连接法兰筒131和绝缘体110。

44.在生产过程中,采用卧式胶装工艺或者立式胶装工艺将法兰130与绝缘体110连接在一起,具体步骤为:先通过法兰筒131上的注胶孔将胶黏剂注入法兰筒131与绝缘体110之间,然后通过加热设备对法兰筒131加热,经过一定时间后,胶黏剂高温固化使得法兰130与绝缘体110固定连接在一起。

45.流通槽1313的设置可以使得注入法兰筒131与绝缘体110之间的胶黏剂在相邻的第一胶装槽1311之间流通,从而能够提升注胶速率,减少气泡滞留风险,使得法兰130与绝缘体110的结合更加牢固,从而能够在不更换粘接性能更好的胶黏剂的前提下,提高复合绝缘子100的抗扭转性能。

46.流通槽1313的数量可以是一个,也可以是多个(例如,两个、四个、六个甚至更多个),且当流通槽1313的数量是多个时,多个流通槽1313沿法兰筒131的周向间隔设置。其中,一个流通槽1313可以只连通相邻两个第一胶装槽1311,也可以连通相邻的三个、四个甚至是所有的第一胶装槽1311,在此不作限制。

47.流通槽1313的底面为平面或者曲面。具体地,在流通槽1313相对法兰筒131的径向深度和宽度一定时,底面为平面的流通槽1313相比底面为曲面的流通槽1313,其加工复杂且加工成本高,但是其扭转强度更高,这是由于平面槽内的胶黏剂与法兰筒131内壁的接触面积更大,也就是说,底面为曲面的流通槽1313相比底面为平面的流通槽1313,其加工方便且加工成本低,但是其扭转强度略低。

48.结合图5和图8所示,对复合绝缘子100施加弯曲力后,绝缘体110上每一个第二凸起112上所受的剪切力与每一个第一胶装槽1311和第二胶装槽111中填充的胶黏剂上所受的剪切力为一个相互作用的力,其大小相等,方向相反,即f

绝缘体

=f

胶黏剂

。

49.根据f=τs(τ:剪切强度,s:受力面积);

50.则τ

绝缘体s绝缘体

=τ

胶黏剂s胶黏剂

;

51.由于s=wl(w:受力面的宽度,l:受力面的周长),且绝缘体110的受力面即为第二凸起112沿绝缘体110轴向的剖面,胶黏剂的受力面即为第一胶装槽1311或第二胶装槽111沿绝缘体110轴向的剖面;

52.即s

绝缘体

=w

第二凸起

l

第二凸起

,s

胶黏剂

=w

第二胶装槽

l

第二胶装槽

;

53.则τ

绝缘体w第二凸起

l

第二凸起

=τ

胶黏剂w第二胶装槽

l

第二胶装槽

;

54.由于l

第二凸起

=l

第二胶装槽

=绝缘体110的外表面周长;

55.可以得出τ

绝缘体

/τ

胶黏剂

=w

第二胶装槽

/w

第二凸起

,即第二胶装槽111的宽度与第二凸起112的宽度的比值等于绝缘体110的剪切强度与胶黏剂的剪切强度的比值。

56.且由于第二胶装槽111与第一胶装槽1311规格相同且正对设置,第二凸起112与第一凸起1312规格相同且正对设置。

57.故同理可以得出τ

绝缘体

/τ

胶黏剂

=w

第二胶装槽

/w

第二凸起

=w

第一胶装槽

/w

第一凸起

,即第一胶装槽1311的宽度与第一凸起1312的宽度的比值等于绝缘体110的剪切强度与胶黏剂的剪切强度的比值。

58.为了便于加工,第一胶装槽1311的底面为曲面。

59.第一凸起1312沿法兰筒131轴向的剖面为第一凸起1312的横截面,第一凸起1312的横截面为矩形。在第一凸起1312的横截面为矩形的前提下,第一胶装槽1311即为矩形槽,

矩形凸起和矩形槽可以保证受力均匀,不易产生应力集中。

60.在一些实施方式中,第一胶装槽1311的宽度与第一凸起1312的宽度之和为16mm-32mm。为便于说明,将第一胶装槽1311的宽度与第一凸起1312的宽度之和定义为一组槽宽。当一组槽宽小于16mm时,第一胶装槽1311和第二胶装槽111的宽度过小,此时第一胶装槽1311和第二胶装槽111的加工难度大;且第一凸起1312和第二凸起112的宽度过小会导致第一凸起1312和第二凸起112的强度过小,易断裂。而当一组槽宽大于32mm时,第一胶装槽1311和第二胶装槽111的宽度过大,填充在第一胶装槽1311和第二胶装槽111之间的胶黏剂受力后易产生斜向的断裂,即胶黏剂发生断裂时并非沿着法兰筒131的轴向进行断裂,断裂路径变短,更易发生断裂,使得复合绝缘子100的抗剪能力差。因此设置一组槽宽的宽度不超过32mm,例如,32mm,24mm或者16mm等,既能够保证复合绝缘子100的强度,也能保证加工时间以及加工成本均在合理的范围内。

61.绝缘体110套设在法兰筒131的内壁部分且沿绝缘体110轴向的长度与绝缘体110的外径的比值(即胶装比)范围为0.4~1.2,例如0.4、1.0或者1.2。具体地,随着胶装比的下降,复合绝缘子100的强度会有较明显的下降,例如,相比胶装比为0.4,当胶装比下降到0.35时,复合绝缘子100的强度会下降20%,而相比胶装比为1.2,当胶装比上升到1.4时,复合绝缘子100的强度虽然会稍微上升,但是成本明显增加,因此设置胶装比范围为0.4~1.2,可以使复合绝缘子100同时具有低成本、高强度等优点。

62.在复合绝缘子100的径向上,绝缘体110外壁与法兰筒131内壁之间的距离(即胶装间隙)为0.25mm-0.75mm。绝缘体110外壁与法兰筒131内壁之间的距离过短时,胶黏剂层太薄,法兰130与绝缘体110的粘接强度不够;绝缘体110外壁与法兰筒131内壁之间的距离太大时,胶黏剂层太厚、强度不够,导致复合绝缘子100易发生机械破坏。

63.表1为针对绝缘体110内径为180mm、外径为197mm的空心绝缘管,在胶装比相同(0.785)、胶装间隙相同(0.5mm)、胶黏剂种类相同以及一组槽宽相同(24mm)的条件下,第一胶装槽1311与第一凸起1312的比值对胶装结构强度的影响的试验数据。

64.表1不同比值样品弯曲破坏结果

65.w

第一胶装槽

:w

第一凸起

破坏载荷/kn破坏应力/mpa16:8=247.8315.2515:9=1.750.6333.4614:10=1.454.0356.1414:10=1.453.0349.5514:10=1.453.0349.5512:12=152.4345.598:16=0.551.3338.33

66.由表1可以看出,在胶装比、胶装间隙、胶黏剂种类、一组槽宽、绝缘体110的规格和材质等其他条件均相同的情况下,随着第一胶装槽1311的宽度与第一凸起1312的宽度的比值由2降低至0.5的过程中,复合绝缘子100能承受的弯曲破坏应力在比值为1.4时达到最大,此后,比值再次减小时,弯曲破坏应力逐渐下降。弯曲破坏应力即样品破裂瞬间施加在样品上的力,弯曲破坏应力越大即该样品的机械性能越好。

67.从理论上说,当绝缘体110与胶黏剂同时达到各自材料的剪切强度破坏值时,复合

绝缘子100的胶装结构强度最高,即复合绝缘子100所能承受的弯曲破坏应力最大。故对绝缘体110内径为180mm、外径为197mm的空心绝缘管的轴向层间和胶黏剂进行t型试块剪切,并对各试块的剪切强度进行测定,剪切强度的测定方法与现有技术一致,在此不再赘述,得出该规格的绝缘体110的轴向层间的剪切强度为30.1mpa,胶黏剂的剪切强度为21.5mpa,此时,绝缘体110的剪切强度与胶黏剂的剪切强度的比值为1.4,与表1中弯曲破坏应力最大时的第一胶装槽1311的宽度与第一凸起1312的宽度的比值相同。

68.由此可以看出,当第一胶装槽1311的宽度与第一凸起1312的宽度的比值等于绝缘体110的剪切强度与胶黏剂的剪切强度的比值时,复合绝缘子100所能承受的弯曲破坏应力最大。

69.在一应用场景中,结合图2和图6,法兰盘132朝向绝缘体110的盘面设有正对绝缘体110端面的第一密封槽1314,第一密封槽1314内设有第一密封件13141。第一密封件13141设置在第一密封槽1314中,用于防止外部水汽或者胶黏剂进入绝缘体110,从而避免绝缘体110中的气体发生泄漏,以及防止外部水汽或者胶黏剂进入法兰盘132上从而影响绝缘体110与法兰130之间的密封。

70.继续参阅图2和图6,法兰筒131的内壁还设有邻近法兰盘132的第二密封槽1315,第二密封槽1315与若干第一胶装槽1311沿远离法兰盘132的方向依次间隔排列,第二密封槽1315内设有第二密封件13151。具体地,第二密封件13151与第一密封件13141的作用不同,第二密封件13151用于避免在胶装过程中,胶黏剂进入第一密封槽1314中腐蚀第一密封件13141而导致第一密封件13141失效。

71.第一密封槽1314和/或第二密封槽1315的宽度在靠近绝缘体110的方向上保持不变(如图6所示)或者逐渐变小(如图7所示)。具体地,宽度在靠近绝缘体110的方向上保持不变的第一密封槽1314其加工方便,但是其内的第一密封件13141容易发生滑动甚至掉落,此时为了避免第一密封件13141在第一密封槽1314中发生相对滑动,第一密封件13141通过树脂或者硅胶粘接固定在第一密封槽1314中;而相比宽度在靠近绝缘体110的方向上保持不变的第一密封槽1314,宽度在靠近绝缘体110的方向上逐渐变小的第一密封槽1314虽然加工过程更为复杂,但是其可以保证第一密封件13141不会轻易掉落。其中,第一密封槽1314和/或第二密封槽1315的宽度在靠近绝缘体110的方向上可以是呈直线变小(如图7所示),也可以是呈曲线变小,在此不做限制。

72.本技术的有益效果是:本技术设置法兰筒131内壁上第一胶装槽1311的宽度与第一凸起1312的宽度的比值等于绝缘体110的剪切强度与胶黏剂的剪切强度的比值,相比于其他比例的第一胶装槽和第一凸起,该设置能够保证复合绝缘子100的强度和抗剪能力。

73.同时本技术还在法兰筒131内壁上设置连通相邻两个第一胶装槽1311的流通槽1313,能够提升注胶速率,减少气泡滞留风险,使得法兰130与绝缘体110的结合更加牢固,从而能够在不更换粘接性能更好的胶黏剂的前提下,提高复合绝缘子100的抗扭转性能。

74.另外本技术还在法兰筒131内壁上设置第二密封槽1315以及第二密封件13151,能够避免胶装过程中的胶黏剂进入第一密封槽1314中腐蚀第一密封件13141而导致第一密封件13141失效。

75.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的

技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。