1.本发明属于燃料电池领域,特别是涉及一种燃料电池多孔催化层及其制备方法。

背景技术:

2.质子交换膜燃料电池具有转换效率高、排放无污染的优点,将成为未来能源应用的发展方向之一。为了实现燃料电池更高的输出功率和更好的耐久性,对电极结构的优化至关重要。在高电流密度条件下,传质阻力一直是燃料电池实现更高性能的一个不可忽视的障碍。一方面,催化层内需要更多反应物到达催化剂表面参与电化学反应,另一方面,生成的大量产物水会导致孔道堵塞,造成催化层水淹,使得反应气体的传输通道受阻。因此,合理设计电极结构,改善传质,提高pt的利用率是燃料电池获得更好性能的关键。

3.传统的催化层制备方法形成的孔道不足以满足高电流密度下的高输出功率要求,而一些造孔剂的加入,如聚苯乙烯微球,又存在催化层制备过程复杂等问题,离规模化生产仍有一定距离。此外,任何加入到催化剂浆料中的物质或者浆料配方的调整都会改变浆料的特性,这可能会给电池性能带来另外的负面影响,同时为了达到结构改善的目的,优化电池的输出性能,可能需对浆料的配方或者催化层的制备过程进行一定的调整,增加了操作的复杂度。

技术实现要素:

4.本发明的目的是为了解决与现有技术相关的上述问题,提供了一种燃料电池多孔催化层及其制备方法,该方法能够在不改变催化剂浆料特性的前提下优化催化层孔结构,从而改善传质,提高燃料电池输出性能。

5.为了实现上述目的,本发明的技术方案如下:

6.一种燃料电池多孔催化层的浆料的制备方法,所述方法为:催化剂浆料和造孔浆料同时出料喷涂制备多孔催化层;所述造孔浆料包含碳材料、表面活性剂以及水,所述表面活性剂和碳材料的质量比为0.02~2:1,所述造孔浆料中,碳材料和表面活性剂的总质量百分含量不高于3%。

7.基于以上技术方案,有选地,所述催化剂浆料包含催化剂、全氟磺酸离聚物以及分散剂;所述催化剂浆料中,催化剂和全氟磺酸离聚物的总质量百分含量为0.1~3%。

8.基于以上技术方案,有选地,所述催化剂包括碳载体和催化活性物质,所述碳载体与全氟磺酸离聚物的质量比为1:0.3~1.2,所述催化剂中,催化活性物质的质量百分含量为10~70%;所述碳载体为ketjen black、vulcan xc-72、bp2000中的一种,所述催化活性物质为pt或pt及co、ir、pd、ru、au、fe、sn、cu中的一种或两种以上混合。

9.基于以上技术方案,有选地,所述全氟磺酸离聚物为nafion、3m、aquivion中的一种;所述分散剂为水和挥发性醇的混合溶剂,所述挥发性醇为甲醇、乙醇、异丙醇、正丙醇中的一种或至少两种的混合物,所述混合溶剂中,挥发性醇的质量百分含量为5~95%。

10.基于以上技术方案,有选地,所述碳材料为碳纳米管、石墨烯中的一种,所述碳材

料与碳载体的质量比为0.25~3:1。

11.基于以上技术方案,有选地,所述表面活性剂为十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基苯磺酸、全氟磺酸树脂、曲拉通中的一种。

12.基于以上技术方案,有选地,所述造孔浆料出料量与催化剂浆料出料量之比为x:1,0《x《6。

13.基于以上技术方案,有选地,催化剂浆料出料量在整个喷涂过程中保持不变,造孔浆料出料量与催化剂浆料出料量的比值根据喷涂基底的不同逐层递增或递减,递增或递减的值为y,其中0《y≤0.5;所述基底为质子交换膜时递增,所述基底为扩散层时递减。

14.本发明还提供一种用于燃料电池的膜电极,包括质子交换膜、气体扩散层、聚酯框和催化层,所述催化层为上述制备方法制得的催化层;所述催化层中pt在阴阳极的担载量均为0.05~0.4mg/cm2。

15.本发明还提供一种燃料电池,包括上述膜电极。

16.本发明的有益效果为:

17.(1)本发明的方法采用催化剂浆料和造孔浆料同时出料喷涂来制备催化层能够脱离催化剂浆料特性实现对催化层孔结构的独立调控,即任何催化剂浆料结构都适用于本方法,增加了调控的灵活性。

18.(2)造孔浆料和催化剂浆料同时喷涂时,一方面,造孔浆料中的碳材料能够形成更多的空隙,创造催化层的多孔结构;另一方面,造孔浆料中的溶剂水能够减慢催化剂浆料干燥过程中溶剂的挥发速率,缓解由于醇的快速挥发导致的孔结构致密,从而形成有利于气体和产物水运输的孔结构,提高燃料电池的输出性能,特别是在高电流密度下。

19.(3)本发明的方法简单易行,可用于规模化生产,有助于推动燃料电池商业化。

附图说明

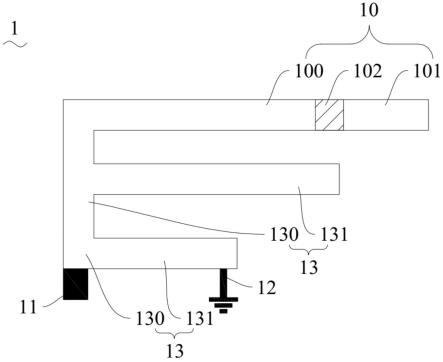

20.图1是本发明制备方法的示意图,a为本发明,b为现有技术;

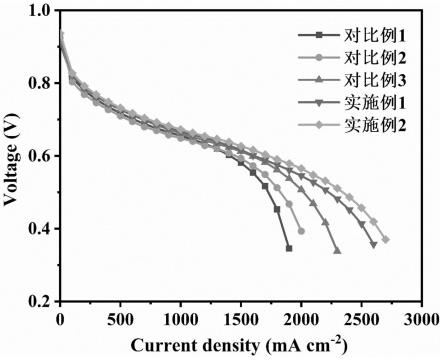

21.图2为本发明对比例1-3和实施例1-2膜电极在氢空条件下的极化曲线图。

具体实施方式

22.现在结合附图对本发明作进一步详细的说明。

23.具体操作过程如下:

24.以下实施例1-2和对比例1-3中,阳极侧催化剂浆料的配制参数为:40wt.%pt含量的碳载铂催化剂,全氟磺酸离聚物与催化剂碳载体的质量比为0.65:1,全氟磺酸离聚物采用nafion,分散剂为水和异丙醇的混合溶剂,其中异丙醇的质量百分含量为50%,碳载铂催化剂和全氟磺酸离聚物的总质量百分含量为1%。

25.将分散好的阳极催化剂浆料装入一个喷枪中,将其喷涂到质子交换膜上制备得到阳极催化层,其中阳极催化层的pt担载量为0.2mg/cm2。

26.对比例1

27.阴极侧催化剂浆料的配制参数为:pt含量为40wt.%的碳载铂催化剂,全氟磺酸离聚物和催化剂碳载体的质量比为0.65:1,全氟磺酸离聚物采用nafion,分散剂为水和异丙醇的混合溶剂,其中异丙醇的质量百分含量为50%,碳载铂催化剂和全氟磺酸离聚物的总

质量百分含量为1%。

28.将分散好的催化剂浆料装入一个喷枪中,再将其喷涂到质子交换膜上制备得到阴极催化层。其中阴极催化层的pt担载量为0.1mg/cm2,最后与气体扩散层热压得到膜电极。

29.对比例2

30.阴极侧催化剂浆料的配制参数为:pt含量为40wt.%的碳载铂催化剂,全氟磺酸离聚物和催化剂碳载体的质量比为0.65:1,碳材料采用碳纳米管,碳纳米管与催化剂碳载体的质量比为0.8:1全氟磺酸离聚物采用nafion,分散剂为水和异丙醇的混合溶剂,其中异丙醇的质量百分含量为50%,碳载铂催化剂、全氟磺酸离聚物和碳纳米管的总质量百分含量为1%。

31.将分散好的催化剂浆料装入一个喷枪中,再将其喷涂到质子交换膜上制备得到阴极催化层。其中阴极催化层的pt担载量为0.1mg/cm2,最后与气体扩散层热压得到膜电极。

32.对比例3

33.阴极侧催化剂浆料的配制参数为:pt含量为40wt.%的碳载铂催化剂,全氟磺酸离聚物和催化剂碳载体的质量比为0.65:1,全氟磺酸离聚物采用nafion,分散剂为水和异丙醇的混合溶剂,其中异丙醇的质量百分含量为50%,碳载铂催化剂和全氟磺酸离聚物的总质量百分含量为1%。

34.将分散好的催化剂浆料装入一个喷枪中,在另一个喷枪中装入水,将催化剂浆料和水同时出料喷涂到质子交换膜上制备得到阴极催化层,催化剂浆料的出料量和水的出料量的比值为1:1,其中阴极催化层的pt担载量为0.1mg/cm2,最后与气体扩散层热压得到膜电极。

35.实施例1

36.阴极侧浆料的配制参数为:

37.催化剂浆料的配制参数:pt含量为40wt.%的碳载铂催化剂,全氟磺酸离聚物和催化剂碳载体的质量比为0.65:1,全氟磺酸离聚物采用nafion,分散剂为水和异丙醇的混合溶剂,其中异丙醇的质量百分含量为50%,碳载铂催化剂和全氟磺酸离聚物的总质量百分含量为1%。

38.造孔浆料的配制参数:碳材料采用碳纳米管,碳纳米管与催化剂碳载体的质量比为0.8:1,表面活性剂为十二烷基苯磺酸,表面活性剂和碳纳米管的质量比为0.5:1,分散剂为水,水的体积与催化剂浆料中分散剂的体积相同。

39.将分散好的催化剂浆料装入一个喷枪中,将分散好的造孔浆料装入另一个喷枪中,将催化剂浆料和造孔浆料同时出料喷涂到质子交换膜上制备得到阴极催化层,催化剂浆料出料量在整个喷涂过程中保持不变,造孔浆料出料量和催化剂浆料出料量的比值保持为1,均为0.1ml min-1

,其中阴极催化层的pt担载量为0.1mg/cm2,最后与气体扩散层热压得到膜电极。

40.实施例2

41.阴极侧浆料的配制参数为:

42.催化剂浆料的配制参数:pt含量为40wt.%的碳载铂催化剂,全氟磺酸离聚物和催化剂碳载体的质量比为0.65:1,全氟磺酸离聚物采用nafion,分散剂为水和异丙醇的混合溶剂,其中异丙醇的质量百分含量为50%,碳载铂催化剂和全氟磺酸离聚物的质量百分含

量为1%。

43.造孔浆料的配制参数:碳材料采用碳纳米管,碳纳米管与催化剂碳载体的质量比为0.8:1,表面活性剂为十二烷基苯磺酸,表面活性剂和碳纳米管的质量比为0.5:1,分散剂为水,水的体积与催化剂浆料中分散剂的体积相同。

44.将分散好的催化剂浆料装入一个喷枪中,将分散好的造孔浆料装入另一个喷枪中,将催化剂浆料和造孔浆料同时出料喷涂到质子交换膜上制备得到阴极催化层,造孔浆料出料量和催化剂浆料出料量的初始比值为0.5,催化剂浆料出料量在整个喷涂过程中保持不变,为0.1ml min-1

,造孔浆料的初始出料量则为0.05ml min-1

,造孔浆料出料量与催化剂浆料出料量的比值在喷涂过程中逐层递增,递增的值为0.05,其中阴极催化层的pt担载量为0.1mg/cm2,最后与气体扩散层热压得到膜电极。

45.图1为本发明制备方法的示意图,通过催化剂浆料和造孔浆料同时出料进行催化层的制备,能够显著地改善催化层孔结构。该方法能够摆脱催化剂浆料特性的限制,实现对催化层孔结构的独立调控,即任何催化剂浆料结构都适用于本方法,增加了调控的灵活性。同时本发明的方法简单易行,可用于规模化生产,有助于推动燃料电池商业化。

46.图2为对比例1、2、3和实施例1、2在氢空条件下的极化曲线图。不难看出,实施例1、2的电池性能要优于对比例1、2、3。这主要是由于碳纳米管能够在催化剂浆料干燥过程中形成更多的空隙,创造更多的催化层孔结构;此外,造孔浆料中的溶剂水能够减慢催化剂浆料干燥过程中溶剂的挥发速率,缓解由于醇的快速挥发导致的孔结构致密,从而形成有利于气体和产物水运输的孔结构,使得实施例1、2的燃料电池输出性能提高,特别是在高电流密度下。其中,对催化层中孔结构进行梯度化分布的实施例2电池性能最优,这主要是在靠近扩散层的区域增加孔结构更有利于催化层及时排除反应过程中的生成水,防止电池水淹。仅通过在催化剂浆料中添加碳纳米管的对比例2在高电流密度下较对比例1的电池性能有所提升,但由于将碳纳米管直接加入催化剂浆料中进行均匀混合,会导致碳纳米管和催化剂颗粒进行相互适应性以及相互插入式的排布,使得其制备得到的催化层在孔结构上的改善有限,并且浆料中一部分的离聚物会吸附到碳纳米管上,使得催化剂颗粒的离聚物覆盖以及浆料中游离离聚物的量不足,导致质子传递路径受阻,不利于燃料电池性能的整体提升;此外,采用水进行同时喷涂的对比例3较对比例1的电池性能也得到了明显提升,这是由于减慢了催化剂浆料干燥过程中溶剂的挥发速率,缓解了醇快速挥发所导致的孔结构致密,但实施例1、2还增加了碳纳米管来进一步对催化层孔结构进行改善,因此,对比例3性能提升的幅度仍小于实施例1、2,这也突出了本发明方法的独特优势。

47.以上,仅为本发明创造较佳的具体实施方式,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本发明创造披露的技术范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,都应涵盖在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。