1.本发明涉及一种锂离子电池正极材料前驱体及其制备方法和应用。

背景技术:

2.ncm三元材料(含或不含掺杂金属的镍钴锰酸锂)具有能量密度高、循环寿命长的优点,已在消费类电子产品、电动自行车和电动汽车等领域得到了广泛的应用。

3.ncm三元材料的生产工艺一般分为两个部分,一为湿法共沉淀反应合成ncm前驱体(含或不含掺杂金属的镍钴锰氢氧化物),二为火法高温固相反应合成ncm三元材料。ncm三元材料的物化性能如颗粒形貌、二次颗粒的粒度大小及分布、一次颗粒粒度大小及分布、振实密度、化学组成等均与ncm前驱体的性质密切相关。ncm前驱体二次颗粒和一次颗粒的粒度大小越均一,一次颗粒的排布有序度越高(即fwhm(101)越小),高温固相合成时二次颗粒之间的化学组成和晶体结构一致性越高,单个二次颗粒从里到外的晶体结构一致性也越高,使得ncm三元材料的电化学性能就越好。ncm前驱体的制造方法中,间歇法的生产效率低,尤其不适合制造大粒径的产品;因此工业上主要采用控制结晶共沉淀的单釜连续法,连续法虽然生产效率高,但产品中有较多细小的颗粒、表面疏松的颗粒和发育程度不好的颗粒,粒度分布也较宽,径距(k90=(d90-d10)/d50)一般大于1.3,不能满足本领域对延长电动汽车用动力电池寿命的迫切要求。

4.已有大量文献公开了ncm前驱体的制造技术,但这些技术均未较好地解决生产效率与产品质量间的矛盾,也未见有兼具二次颗粒粒径分布窄和一次颗粒有序排布的产品公开。例如,cn 111252815 a公开了一种锂离子电池正极材料前驱体的制备方法及其制备系统,其通过旋流分级器进行物理分级来生产窄粒径分布的前驱体,但物理方法很难做到将小颗粒产品完全剔除,对于中粒径d50<5微米的产品更是无能为力,而且该文献未考虑一次颗粒的排布有序度。又如,cn 108598441 a公开了一种不同粒度窄分布三元前驱体及其制备方法,其为了达到二次颗粒粒径分布窄、振实密度高的目的,在实施过程中,随反应级数的升高,体系的氨浓度升高,ph值降低,进料速度呈倍数增大,单釜固含量也逐渐变大;然而该文献并未公开二次颗粒的粒径分布数据,亦未考虑一次颗粒的排布有序度。

5.鉴于ncm三元材料的巨大市场潜力和商业价值,本领域迫切需要提供性能更佳的前驱体的高效制造技术。

6.前述背景技术部分所公开的信息仅用于加强对本发明背景的理解,它可以包括不属于本领域普通技术人员已知的信息。

技术实现要素:

7.本发明的第一个目的是,在现有技术的基础上,提供一种锂离子电池正极材料前驱体的制备方法,该方法能够更有效地控制产品质量。本发明的第二个目的是,在实现第一个目的的基础上,克服生产效率与产品质量间的矛盾。本发明的第三个目的是,在实现前述目的的基础上,提供质量更优的锂离子电池正极材料前驱体。

8.为了实现上述目的,本发明提供了如下的技术方案。

9.1、一种锂离子电池正极材料前驱体的制备方法,所述前驱体具有式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;所述第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为30%~94%,钴含量为3%~35%,锰含量为3%~35%;所述第二金属为镁、铝、钛、铌、钨、锆和钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0~3%;

10.所述方法包括:

11.(1)提供含晶种的反应底液,所述晶种的中粒度为2μm~3μm;

12.(2)将盐溶液、碱溶液和氨水加入反应底液中,液相体积每增加2~5倍为一阶段;每阶段皆匀速加入盐溶液,加入时间为10h~20h;本步骤中,保持液相ph值和液相nh3浓度稳定;本步骤中不包括溢流操作。

13.2、按照1所述的方法,其特征在于,所述液相ph值为11.2~11.85,优选为11.2~11.8。

14.3、按照前述任一的方法,其特征在于,所述反应温度为50℃~70℃。

15.4、按照前述任一的方法,其特征在于,所述液相nh3浓度为2g/l~8g/l。

16.5、按照前述任一的方法,其特征在于,所述液相固含量为80g/l~140g/l。

17.6、按照前述任一的方法,其特征在于,所述碱溶液为氢氧化钠水溶液,其摩尔浓度优选为5mol/l~10mol/l。

18.7、按照前述任一的方法,其特征在于,所述氨水的质量分数为15%~25%。

19.8、按照前述任一的方法,其特征在于,所述盐溶液为镍盐、钴盐、锰盐和任选的第二金属盐的水溶液,所述盐溶液的金属离子总摩尔浓度优选为1.5mol/l~2.5mol/l。

20.9、按照前述任一的方法,其特征在于,所述晶种由以下方法制得:提供反应底液,将盐溶液、碱溶液和氨水加入反应底液中,直至液相体积为反应底液体积的3~5倍;本步骤中,匀速加入盐溶液,加入时间为10h~20h;本步骤中,nh3浓度为2g/l~8g/l,ph值为11.7~11.9,反应温度为50℃~70℃。

21.10、按照前述任一的方法,其特征在于,步骤(2)为一个、两个、三个、四个或五个阶段。

22.11、按照前述任一的方法,其特征在于,步骤(2)中,第一阶段结束时的晶体中粒度为4μm~6μm,第二阶段结束时的晶体中粒度为6μm~9μm,第三阶段结束时的晶体中粒度为9μm~11μm,第四阶段结束时的晶体中粒度为13μm~16μm,第五阶段结束时的晶体中粒度为16μm~19μm。

23.12、按照前述任一的方法,其特征在于,产品与中间产品的xrd分析中,101晶面的衍射峰的半峰宽波动范围小于0.05

°

,优选小于0.03

°

。

24.13、按照前述任一的方法,其特征在于,产品与其中间产品的xrd分析中,i(101)/i(001)比值的波动范围小于0.1,优选小于0.05。

25.14、按照前述任一的方法,其特征在于,有或没有老化操作。

26.15、一种锂离子电池正极材料前驱体的制备方法,所述前驱体具有式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;所述第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为

30%~94%,钴含量为3%~35%,锰含量为3%~35%;所述第二金属为镁、铝、钛、铌、钨、锆、钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0至3%;

27.所述方法为二级、三级、四级、五级或六级反应,其包括:

28.(1)加入一级反应釜体积20%~30%的水作为底液,然后加入氨水和氢氧化钠将底液的nh3浓度调整到2g/l~8g/l,将ph值调整到11.7~11.9;在惰性气氛下,将盐溶液匀速加入到一级反应釜中,液相体积增至一级反应釜80%以上体积的时间为10h~20h;反应温度为50℃~70℃;保持液相ph值和液相nh3浓度稳定;得到中粒度d50为2μm~3μm的晶种;

29.(2)将上一级反应釜得到的浆料均分为下一级反应釜的反应底液,上一级反应釜浆料的体积为下一级反应釜体积的20%~30%;液相nh3的浓度为2g/l~8g/l,液相ph值为11.2~11.85(优选11.2~11.8);将盐溶液匀速加入到所述下一级反应釜中,液相体积增至反应釜80%以上体积的时间为10h~20h;反应温度为50℃~70℃;保持液相ph值和液相nh3浓度稳定;本步骤中不包括溢流操作。

30.16、按照15所述的方法,其特征在于,下一级反应釜数目是上一级反应釜数目的3~5倍。

31.17、一种锂离子电池正极材料前驱体,其特征在于,由前述任一的方法制得。

32.18、一种锂离子电池正极材料前驱体,其特征在于,所述前驱体具有式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;所述第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为30%~94%,钴含量为3%~35%,锰含量为3%~35%;所述第二金属为镁、铝、钛、铌、钨、锆、钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0至3%;所述前驱体的颗粒径距<0.8;所述前驱体的x射线衍射图谱中,101晶面的衍射峰半峰宽为0.45

°

~0.75

°

。

33.19、按照前述任一的前驱体,其特征在于,以第一金属的摩尔总量为100%计,镍含量为40%~90%,钴含量为5%~30%,锰含量为5%~30%。

34.20、按照前述任一的前驱体,其特征在于,以第一金属的摩尔总量为100%计,第二金属的总含量为0至1%。

35.21、按照前述任一的前驱体,其特征在于,所述前驱体的中粒度为4μm~6μm、6μm~9μm、9μm~11μm、13μm~16μm或16μm~19μm。

36.22、按照前述任一的前驱体,其特征在于,所述前驱体与其中间产品的xrd分析中,101晶面的衍射峰的半峰宽波动范围小于0.05

°

,优选小于0.03

°

。

37.23、按照前述任一的前驱体,其特征在于,所述前驱体与其中间产品的xrd分析中,i(101)/i(001)比值的波动范围小于0.1,优选小于0.05。

38.24、按照前述任一的前驱体,其特征在于,所述第二金属为镁和/或铝。

39.25、按照前述任一的前驱体,其特征在于,所述前驱体的振实密度为1.2g/cm3~2.5g/cm3。

40.26、一种锂离子电池正极材料,其特征在于,由前述任一的前驱体制得。

41.27、一种锂离子电池,其特征在于,使用了26所述的正极材料。

42.28、一种用于制造锂离子电池正极材料前驱体的生产装置,其特征在于,设置有二级以上的反应釜,上一级反应釜的物料出口与下一级反应釜的物料入口相联,下一级反应

釜的有效体积是上一级反应釜的有效体积的3~5倍。

43.29、按照前述任一的生产装置,其特征在于,该装置设置有二级、三级、四级、五级或六级反应釜。

44.30、按照前述任一的生产装置,其特征在于,三级以上的反应釜有效体积均相同,搅拌也相同,所述有效体积优选为5m3~20m3。

45.ncm前驱体生产过程中的控制变量多,各因素交织影响的情况十分复杂,导致很难把握所有的关键因素和各变量的协同增效;因此,尽管已有大量文献公开了ncm前驱体的制造技术,但它们采用了各不相同的控制方法和参数,但迄今未见有文献能高效制造性能更佳的产品。本发明人经过刻苦研究,发现了前述的技术方案,由此满足了现有技术提出的迫切需求。

46.与现有技术相比,本发明可实现以下有益技术效果。

47.一、本发明通过适时适量地调整盐溶液的加入速率,方便地实现了对产品质量的更优控制。

48.二、本发明通过将上一级反应釜浆料平均分配给更多的下一级反应釜做底液,不仅稳定控制了产品质量,而且大大提高了生产效率。

49.三、本发明可灵活调整,生产各粒度标准的产品。

50.四、本发明的控制方法简单且更有效,不易产生废料,更易于大规模工业化生产。

51.五、本发明的产品中,二次颗粒粒度分布均一性好,表现在径距k90小;同时从二次颗粒的核心到表面,结构均一性更高,表现在xrd图谱中,fwhm(101)以及i(101)/i(001)比值一致性更高。

52.本发明的其他特征和优点将在具体实施方式部分中详细说明。

附图说明

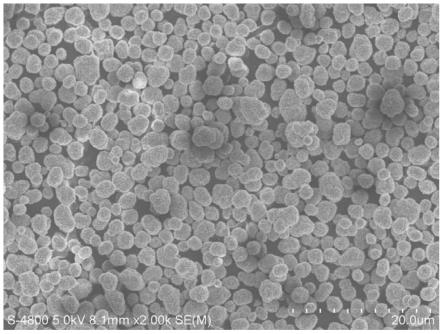

53.图1为实施例1中一级反应制备得到的ncm811-oh前驱体的扫描电镜图片;

54.图2为实施例1中二级反应制备得到的ncm811-oh前驱体的扫描电镜图片;

55.图3为实施例1中五级反应制备得到的ncm811-oh前驱体的扫描电镜图片;

56.图4为实施例2中四级反应制备得到的ncm811-oh前驱体的扫描电镜图片;

57.图5为实施例4中二级反应制备得到的ncm811-oh前驱体的扫描电镜图片;

58.图6为实施例1-4中最终得到的ncm811-oh前驱体的x射线晶体衍射图。

具体实施方式

59.以下结合具体实施方式详述本发明,但需说明的是,本发明的保护范围不受这些具体实施方式和原理性解释的限制,而是由权利要求书来确定。

60.本发明中,除了明确说明的内容之外,未提到的任何事宜或事项均直接适用本领域已知的那些而无需进行任何改变。而且,本文描述的任何实施方式均可以与本文描述的一种或多种其他实施方式自由结合,由此形成的技术方案或技术思想均视为本发明原始公开或记载的一部分,而不应被视为是本文未曾披露或预期过的新内容,除非本领域技术人员认为该结合明显不合理。

61.本发明所公开的所有特征可以任意组合,这些组合应被理解为本发明所公开或记

载的内容,除非本领域技术人员认为该组合明显不合理,均应被视为被本发明所具体公开和记载。本说明书所公开的数值点,不仅包括实施例中具体公开的数值点,还包括说明书中各数值范围的端点,这些数值点所任意组合的范围都应被视为本发明已公开或记载的范围。

62.本发明中的技术和科学术语,给出定义的以其定义为准,未给出定义的则按本领域的通常含义理解。

63.除特别指明外,本发明中限定的数值范围包括数值范围的端点。

64.本发明中的“惰性气体”是指,在本发明的制备方法中,对前驱体产品性能不造成任何可察觉影响的气体。

65.本发明中,增加n倍意指比原来多n倍,即结果变成原来的n 1倍。

66.本发明中,固含量是指体积为1l的前驱体浆液在烘干后剩余固体的质量。

67.除特别指明外,本发明中述及反应釜体积时均指该反应釜的有效体积。

68.本发明中,fwhm(101)是指x射线衍射图谱中,101晶面的衍射峰半峰宽是用mdi jade 6软件对xrd谱图进行拟合计算得出的。

69.本发明中,径距k90=(d90-d10)/d50,其中d10指累积粒度分布百分数达到10%所对应的粒径,d50指累积粒度分布百分数达到50%所对应的粒径,也叫中粒度,d90是指累积粒度分布百分数达到90%所对应的粒径。

70.本发明中,参数或指标的波动范围是指该参数或指标的最大值与最小值的差。

71.本发明中,i(101)/i(001)比值是指xrd分析中,101晶面特征峰的峰面积与001晶面特征峰峰面积的比值。

72.本发明提供了一种锂离子电池正极材料前驱体的制备方法,所述前驱体具有式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;所述第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为30%~94%,钴含量为3%~35%,锰含量为3%~35%;所述第二金属为镁、铝、钛、铌、钨、锆和钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0至3%;

73.所述方法包括:

74.(1)提供含晶种的反应底液,所述晶种的中粒度为2μm~3μm;

75.(2)将盐溶液、碱溶液和氨水加入反应底液中,液相体积每增加2~5倍为一阶段;每阶段皆匀速加入盐溶液,加入时间为10h~20h;本步骤中,保持液相ph值和液相nh3浓度;本步骤中不包括溢流操作。

76.可以理解的是,所述前驱体为ncm前驱体,本发明用式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”来示意性地表达其化学组成。

77.根据本发明的制备方法,所述前驱体中,第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为30%~94%,钴含量为3%~35%,锰含量为3%~35%;第二金属为镁、铝、钛、铌、钨、锆和钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0~3%。优选地,以第一金属的摩尔总量为100%计,镍含量为30%~90%,钴含量为5%~30%,锰含量为5%~30%;以第一金属的摩尔总量为100%计,第二金属的总

含量为0~1%。当第二金属的总含量为0时,所述前驱体的无水化学组成可用式“ni

1-x-y

co

x

mny(oh)

2”代表。

78.本领域已知的是,前驱体中有时会(尤其是在刚合成之后)含有一定量的水分,可具有“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;通过干燥脱除水分后,即可具有式“第一金属氢氧化物

·

第二金属氢氧化物”所代表的示意性化学组成。由于该水分的存在并不会实质性地影响前驱体的性能和表征,因此本发明认为没有必要对该水分的量进行限定。

79.根据本发明的制备方法,本领域技术人员可根据所述前驱体的化学组成,选择合适的原料及其配比,并采用现有已知的任何方法来制造步骤(1)的晶种。

80.本发明提供一种制造步骤(1)晶种的优选方式,包括:提供反应底液,将盐溶液、碱溶液和氨水加入反应底液中,直至液相体积为反应底液体积的3~5倍;本步骤中,匀速加入盐溶液,加入时间为10h~20h;本步骤中,nh3浓度为2g/l~8g/l,ph值为11.7~11.9,反应温度为50℃~70℃。

81.根据本发明的制备方法,步骤(2)中的盐溶液为镍盐、钴盐和锰盐,以及任选的第二金属盐的水溶液。本领域技术人员可根据所述前驱体的化学组成选择合适的金属离子间的配比,所述盐溶液中金属离子的总摩尔浓度可以为1.5mol/l~2.5mol/l。所述镍盐优选为硫酸镍或氯化镍,所述钴盐优选为硫酸钴或氯化钴,所述锰盐优选为硫酸锰或氯化锰。

82.根据本发明的制备方法,可将可溶性的“镍盐、钴盐和锰盐”,以及任选的可溶性的第二金属盐溶于去离子水中配成盐溶液。本领域技术人员可根据所述前驱体的化学组成选择合适的各金属盐的配比。

83.根据本发明的制备方法,可将任意的碱金属氢氧化物溶于去离子水中配成碱溶液。步骤(2)中的碱溶液优选为氢氧化钠水溶液,其摩尔浓度可以为5mol/l~10mol/l。

84.根据本发明的制备方法,步骤(2)的氨水中,氨的质量分数可以为15%~25%。

85.根据本发明的制备方法,步骤(2)的反应温度可以为50℃~70℃。本发明的共沉淀反应热效应很小,很容易保持反应温度稳定。当然在需要时,本发明可采用包括常规手段在内的任何控温手段减小反应温度的波动。

86.根据本发明的制备方法,步骤(2)中,液相ph值可以为11.2~11.7或11.7~11.85;优选为11.2~11.7或11.7~11.8。本发明的反应过程中,只要保持各物料的加入速率不变,一般就可保证液相ph值稳定。当然在需要时,本发明可采用包括常规手段在内的任何ph值控制手段减小液相ph值的波动。比如,可采用自动化控制液相ph值,碱溶液流量泵可根据设定的ph值和ph计实测的反馈值,自动调整碱溶液的流量,保持反应体系液相ph值的稳定。

87.根据本发明的制备方法,步骤(2)中,液相nh3浓度可以为2g/l~8g/l。本发明的反应过程中,只要保持各物料的加入速率不变,一般就可保证液相nh3浓度稳定。当然在需要时,本发明可采用包括常规手段在内的任何nh3浓度控制手段减小液相nh3浓度的波动。

88.根据本发明的制备方法,步骤(2)中,液相固含量为80g/l~300g/l,优选为80g/l~200g/l,更优选为80g/l~140g/l。本发明的反应过程中,只要匀速加入盐溶液且保持液相ph值和液相nh3浓度稳定,也不进行溢流操作,则液相固含量基本不变。如果液相固含量大于200g/l,前驱体的粒度均一性将会下降,而且反应设备的损耗也会增大;如果液相固含量小于50g/l,前驱体的球形度以及振实密度会明显降低,生产效率也会受到较大影响。

89.优选的情况下,制造晶种的步骤和步骤(2)各阶段中使用相同的盐溶液、碱溶液和氨水;并且液相nh3浓度、盐溶液加入时间、反应温度三个反应控制参数均相同;步骤(2)各阶段中,液相ph值和液相固含量两个反应控制参数也相同。

90.根据本发明的制备方法,步骤(2)可以为一个、两个、三个、四个或五个阶段。本发明中,由不同阶段可获得不同粒度的前驱体产品。第一阶段结束时的晶体中粒度一般为4μm~6μm。第二阶段结束时的晶体中粒度一般为6μm~9μm。第三阶段结束时的晶体中粒度一般为9μm~11μm。第四阶段结束时的晶体中粒度一般为13μm~16μm。第五阶段结束时的晶体中粒度一般为16μm~19μm。

91.根据本发明的制备方法,所制造的产品与中间产品的xrd分析中,101晶面的衍射峰的半峰宽波动范围小于0.05

°

,优选小于0.03

°

。

92.根据本发明的制备方法,所制造的产品与其中间产品的xrd分析中,i(101)/i(001)比值的波动范围小于0.1,优选小于0.05。

93.根据本发明的制备方法,可以有或没有老化操作。

94.本发明提供了一种优选的实施方式,该方式为二级、三级、四级、五级或六级反应,包括:

95.(1)加入一级反应釜体积20%~30%的水作为底液,然后加入氨水和氢氧化钠将底液的nh3浓度调整到2g/l~8g/l,将ph值调整到11.7~11.9;在惰性气氛下,将盐溶液匀速加入到一级反应釜中,液相体积增至一级反应釜80%以上体积的时间为10h~20h;反应温度为50℃~70℃;保持液相ph值和液相nh3浓度稳定;得到中粒度d50为2μm~3μm的晶种;

96.(2)将上一级反应釜得到的浆料均分为下一级反应釜的反应底液,上一级反应釜浆料的体积为下一级反应釜体积的20%~30%;液相nh3的浓度为2g/l~8g/l,液相ph值为11.2~11.8;将盐溶液匀速加入到所述下一级反应釜中,液相体积增至反应釜80%以上体积的时间为10h~20h;反应温度为50℃~70℃;保持液相ph值和液相nh3浓度稳定。

97.根据本发明的优选实施方式,下一级反应釜数目是上一级反应釜数目的3~5倍。

98.本发明的优选实施方式中,所述的一级反应对应于前述的制造晶种的步骤,所述的“二级、三级、四级、五级和六级反应”对应于前述的“第一、第二、第三、第四和第五阶段”;各级反应的操作条件及其他特征可以与前述内容中的对应特征相同,本发明对此不再赘述。

99.优选的情况下,一级至六级共沉淀反应过程中,使用相同的盐溶液、碱溶液和氨水;并且液相nh3浓度、盐溶液加入时间、反应温度三个反应控制参数均相同;二级至六级共沉淀反应过程中,液相ph值和液相固含量两个反应控制参数也相同。

100.根据本发明的制备方法,可以采用体积逐级增大的方式、数目逐级增多的方式或者二者组合的方式设置各级的反应釜。比如,可以按以下方式设置各级反应釜:一级反应釜的体积为0.5m3~1m3,二级反应釜的体积为2m3~5m3,三级至六级反应釜的体积为5m3~20m3。优选的方式是,三级至六级共沉淀反应所使用的反应釜相同,搅拌转速也相同。一级至六级共沉淀反应所使用的反应釜可以相同,搅拌转速也相同,在采用此方式时,各级反应釜是可以在所有反应釜中灵活选用的。

101.本领域公知,制造ncm前驱体的共沉淀反应中需要充分混合以使物料均匀分散。本发明对共沉淀反应的混合方式没有特别的限制,可采用任何现有已知的混合方式,比如机

械搅拌。

102.根据本发明的制备方法,还包括反应结束后从液相中分离出前驱体的分离步骤,以及后续的洗涤步骤和干燥步骤。本领域熟知这些步骤的操作,可采用任何现有已知的操作方式。比如,根据产品粒度的需要,在前述任一阶段(二级至六级中的任一级)反应结束后,采用过滤的方式从反应体系的液相中分离出前驱体。可采用压滤机进行固液分离,然后用质量分数为1%~2%的氢氧化纳水溶液洗涤,接着用去离子水洗涤,至洗涤出水ph值《9时洗涤结束;干燥温度一般为100℃~150℃,干燥时间一般为从5h~10h。

103.根据本发明的制备方法,所述水可采用本领域已知的任何适于制造ncm前驱体的水,优选为去离子水。

104.根据本发明的制备方法,所述惰性气体可采用本领域已知的任何适于制造ncm前驱体的气体,优选为氮气。

105.本发明还提供了由前述任一方法制得的前驱体。

106.本发明提供一种锂离子电池正极材料前驱体,所述前驱体具有式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;所述第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为30%~94%,钴含量为3%~35%,锰含量为3%~35%;所述第二金属为镁、铝、钛、铌、钨、锆和钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0至3%;所述前驱体的颗粒径距<0.8;所述前驱体的x射线衍射图谱中,101晶面的衍射峰半峰宽为0.45

°

~0.75

°

。

107.可以理解的是,所述前驱体为ncm前驱体,本发明用式“第一金属氢氧化物

·

第二金属氢氧化物”或式“第一金属氢氧化物

·

第二金属氢氧化物

·

水”来示意性地表达其化学组成。

108.根据本发明的前驱体,第一金属为镍、钴和锰,以第一金属的摩尔总量为100%计,镍含量为30%~94%,钴含量为3%~35%,锰含量为3%~35%;第二金属为镁、铝、钛、铌、钨、锆和钇中的一种或多种,以第一金属的摩尔总量为100%计,第二金属的总含量为0~3%。优选地,以第一金属的摩尔总量为100%计,镍含量为30%~90%,钴含量为5%~30%,锰含量为5%~30%;以第一金属的摩尔总量为100%计,第二金属的总含量为0~1%。当第二金属的总含量为0时,所述前驱体的无水化学组成可用式“ni

1-x-y

co

x

mny(oh)

2”代表。

109.本领域已知的是,前驱体中有时会(尤其是在刚合成之后)含有一定量的水分,可具有“第一金属氢氧化物

·

第二金属氢氧化物

·

水”所代表的示意性化学组成;通过干燥脱除水分后,即可具有式“第一金属氢氧化物

·

第二金属氢氧化物”所代表的示意性化学组成。由于该水分的存在并不会实质性地影响前驱体的性能和表征,因此本发明认为没有必要对该水分的量进行限定。

110.根据本发明的前驱体,所述前驱体的中粒度为4μm~6μm、6μm~9μm、9μm~11μm、13μm~16μm或16μm~19μm。

111.根据本发明的前驱体,所述前驱体与其中间产品的xrd分析中,101晶面的衍射峰的半峰宽波动范围小于0.05

°

,优选小于0.03

°

。

112.根据本发明的前驱体,所述前驱体与其中间产品的xrd分析中,i(101)/i(001)比

值的波动范围小于0.1,优选小于0.05。

113.根据本发明的前驱体,所述第二金属优选为镁和/或铝。

114.根据本发明的前驱体,所述前驱体的振实密度为1.2g/cm3~2.5g/cm3。

115.本发明还提供了一种锂离子电池正极材料,该正极材料由前述任一的前驱体制得。

116.本发明还提供了一种锂离子电池,该电池使用了前述的正极材料。

117.本发明还提供了一种用于制造锂离子电池正极材料前驱体的生产装置,该装置设置有二级以上的反应釜,上一级反应釜的物料出口与下一级反应釜的物料入口相联,下一级反应釜的有效体积是上一级反应釜的有效体积的3~5倍。

118.根据本发明的生产装置,该装置优选设置二级、三级、四级、五级或六级反应釜。

119.根据本发明的生产装置,可以采用体积逐级增大的方式、数目逐级增多的方式或者二者组合的方式设置各级的反应釜。比如,可以按以下方式设置各级反应釜:一级反应釜的体积为0.5m3~1m3,二级反应釜的体积为2m3~5m3,三级至六级反应釜的体积为5m3~20m3。优选的方式是,三级至六级反应釜相同,搅拌也相同。一级至六级反应釜可以均相同,搅拌也相同,在采用此方式时,通过管线切换,各级反应釜是可以在所有反应釜中灵活选用的。

120.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

121.试剂、仪器与测试

122.实施例中所用的原料均通过商购途径获得。

123.实施例中,液相ph值、液相nh3浓度均基本不变,试验装置设置了液相ph值自动化控制装置,液相nh3浓度每小时测定一次;液相固含量是非常稳定的。

124.实施例中,过筛时的产品损失率很小,予以忽略不计。

125.金属元素含量分析的仪器、方法和条件:采用日本岛津的icp-7500电感耦合等离子体原子发射光谱仪。

126.粒度分析的仪器、方法和条件:英国马尔文公司的mastersizer 2000型激光粒度测试仪。

127.振实密度分析的仪器、方法和条件:采用丹东百特仪器有限公司的bt-300型振实密度测试仪;称取100g粉末物料装入100ml三刻度量筒中,将量筒固定在振实密度测试仪上进行测试;测试参数为:震动频率300次/分钟,振幅3mm,震动时间5min。

128.xrd分析的仪器、方法和条件:美国thermo fisher thermo escalab 250型x射线粉末衍射仪;制样方法:取一定量的粉末样品置于毛玻璃片的凹槽中并用平板压平;测试参数:采用cu靶k

α

光源,波长λ=0.154nm,扫速5

°

/min,步长0.04

°

,设备测试功率200kw。101衍射峰半峰宽和i(101)/i(001)的峰强比是用mdi jade 6软件对xrd谱图进行拟合计算得出的。

129.扫描电镜(sem)分析的仪器、方法和条件:采用fei quanta 200feg型扫描电子显微镜对ncm前驱体样品进行形貌观测的。

130.实施例1

131.本实施例用于说明ni

0.8

co

0.1

mn

0.1

(oh)2(ncm811-oh)前驱体的合成。

132.(1)配制盐溶液a和碱溶液b

133.将niso4·

6h2o、coso4·

7h2o、mnso4·

h2o按照ni:co:mn=8:1:1的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.0mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为7.5mol/l碱溶液b;

134.(2)一级反应制备小粒度ncm811-oh

135.在有效体积为0.5m3的一级反应釜中加入100l去离子水作为底液,然后加入质量分数为18%的浓氨水将底液的nh3浓度调整到4g/l,加入碱溶液b将底液的ph值调整到11.7。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流匀速加入到一级反应釜中。通过控制溶液a和b以及氨水的加入速度,使得物料加满反应釜的总时间为20h。其它反应参数为:反应温度为60℃,反应釜搅拌速度为400rpm,体系中液相nh3的浓度为4g/l,ph值为11.7,所制备的ncm811-oh的中粒度d50为2.74μm。

136.(3)二级反应

137.将步骤(2)中的含有ncm811-oh的浆料全部转移至有效体积为2m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流匀速加入到二级反应釜中,物料加满二级反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为300rpm,体系中nh3的浓度为4g/l,ph值为11.5,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为5.24μm。

138.(4)三级反应

139.将步骤(3)中的含有ncm811-oh的浆料全部转移至有效体积为10m3的三级反应釜中,所转移的浆料体积约占三级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到三级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为4g/l,ph值为11.5,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为8.61μm。

140.(5)四级反应

141.将步骤(4)中的含有ncm811-oh的浆料平均转移至4个有效体积为10m3的四级反应釜中,所转移的浆料体积约占四级反应釜有效体积的25%。4个四级反应釜的反应条件相同,在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到四级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为4g/l,ph值为11.5,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为10.05μm。

142.(6)五级反应

143.将步骤(5)中的其中一个10m3反应釜中含有ncm811-oh的浆料平均转移至2个有效体积为20m3的五级反应釜中,所转移的浆料体积约占五级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为80rpm,体系中nh3的浓度为4g/l,ph值为11.5,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为15.792μm。

144.(7)将五级反应釜中的物料过滤脱去母液,然后用质量分数为2%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于120℃干燥10h,过筛后得到中粒度d50为15.717μm的ncm811-oh前驱体。

145.实施例2

146.ni

0.8

co

0.1

mn

0.1

(oh)2(ncm811-oh)前驱体的合成:

147.(1)配制盐溶液a和碱溶液b

148.将niso4·

6h2o、coso4·

7h2o、mnso4·

h2o按照ni:co:mn=8:1:1的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.5mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为10mol/l碱溶液b;

149.(2)一级反应制备小粒度ncm811-oh

150.在有效体积为1.0m3的一级反应釜中加入300l去离子水作为底液,然后加入质量分数为25%的浓氨水和氢氧化钠溶液将底液的nh3浓度调整到6g/l,ph值调整到11.9。在n2气氛下,将盐溶液a、碱溶液b和质量分数为25%的氨水并流加入到一级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为300rpm,体系中nh3的浓度为6g/l,ph值为11.9,所制备的ncm811-oh的中粒度d50为2.11μm。

151.(3)二级反应

152.将步骤(2)中的含有ncm811-oh的浆料全部转移至有效体积为5m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为25%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为400rpm,体系中nh3的浓度为6g/l,ph值为11.6,体系固含量为140g/l,所制备的ncm811-oh前驱体的中粒度d50为5.35μm。

153.(4)三级反应

154.将步骤(3)中的含有ncm811-oh的浆料平均转移至2个有效体积为10m3的三级反应釜中,所转移的浆料体积约占三级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为25%的氨水并流加入到三级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为200rpm,体系中nh3的浓度为6g/l,ph值为11.6,体系固含量为140g/l,所制备的ncm811-oh前驱体的中粒度d50为8.0μm。

155.(5)四级反应

156.将步骤(4)中的含有ncm811-oh的浆料平均转移至4个有效体积为10m3的四级反应釜中,所转移的浆料体积约占四级反应釜有效体积的25%。4个四级反应釜的反应条件相同,在n2气氛下,将盐溶液a、碱溶液b和质量分数为25%的氨水并流加入到四级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为200rpm,体系中nh3的浓度为6g/l,ph值为11.6,体系固含量为140g/l,所制备的ncm811-oh前驱体的中粒度d50为10.75μm。

157.(6)将四级反应釜中的物料脱去母液,然后用质量百分含量为1%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于150℃干燥5h,过筛后得到中粒度d50为10.68μm的ncm811-oh前驱体。

158.实施例3

159.ni

0.8

co

0.1

mn

0.1

(oh)2(ncm811-oh)前驱体的合成:

160.(1)配制盐溶液a和碱溶液b

161.将niso4·

6h2o、coso4·

7h2o、mnso4·

h2o按照ni:co:mn=8:1:1的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为1.5mol/l的盐溶液a;将naoh溶于去离子水中配成摩

尔浓度为5mol/l碱溶液b;

162.(2)一级反应制备小粒度ncm811-oh

163.在有效体积为1.0m3的一级反应釜中加入250l去离子水作为底液,然后加入质量分数为20%的氨水和氢氧化钠溶液将底液的nh3浓度调整到4g/l,ph值调整到11.80。在n2气氛下,将盐溶液a、碱溶液b和质量分数为20%的氨水并流加入到一级反应釜中,物料加满反应釜的总时间为10h,反应温度为50℃,反应釜搅拌速度为400rpm,体系中nh3的浓度为4g/l,ph值为11.80,所制备的ncm811-oh的中粒度d50为2.86μm。

164.(3)二级反应

165.将步骤(2)中的含有ncm811-oh的浆料平均转移至2个有效体积为2m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为20%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为10h,反应温度为50℃,反应釜搅拌速度为260rpm,体系中nh3的浓度为4g/l,ph值为11.6,体系固含量为80g/l,所制备的ncm811-oh前驱体的中粒度d50为5.35μm。

166.(4)三级反应

167.将步骤(3)中的含有ncm811-oh的浆料平均转移至2个有效体积为5m3的三级反应釜中,所转移的浆料体积约占三级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为20%的氨水并流加入到三级反应釜中,物料加满反应釜的总时间为10h,反应温度为50℃,反应釜搅拌速度为80rpm,体系中nh3的浓度为4g/l,ph值为11.6,体系固含量为80g/l,所制备的ncm811-oh前驱体的中粒度d50为7.989μm。

168.(5)将三级反应釜中的物料脱去母液,然后用质量百分含量为2%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于100℃干燥10h,过筛后得到中粒度d50为7.946μm的ncm811-oh前驱体。

169.实施例4

170.ni

0.8

co

0.1

mn

0.1

(oh)2(ncm811-oh)前驱体的合成:

171.(1)配制盐溶液a和碱溶液b

172.将nicl2·

6h2o、cocl2·

6h2o、mncl2·

4h2o按照ni:co:mn=8:1:1的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.5mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为10mol/l碱溶液b;

173.(2)一级反应制备小粒度ncm811-oh

174.在有效体积为1.0m3的一级反应釜中加入300l去离子水作为底液,然后加入质量分数为18.5%的浓氨水和氢氧化钠溶液将底液的nh3浓度调整到2g/l,ph值调整到11.90。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到一级反应釜中,物料加满反应釜的总时间为10h,反应温度为70℃,反应釜搅拌速度为500rpm,体系中nh3的浓度为2g/l,ph值为11.90,所制备的ncm811-oh的中粒度d50为2.15μm。

175.(3)二级反应

176.将步骤(2)中的含有ncm811-oh的浆料平均转移至2个有效体积为2m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为20h,反应温度为70℃,反应釜搅拌速度为400rpm,体系中nh3的浓度为2g/l,ph值为11.4,体

系固含量为140g/l,所制备的ncm811-oh前驱体的中粒度d50为4.659μm。

177.(4)将二级反应釜中的物料脱去母液,然后用质量百分含量为1.0%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于150℃干燥10h,过筛后得到中粒度d50为4.848μm的ncm811-oh前驱体。

178.实施例5

179.ni

0.9

co

0.05

mn

0.05

(oh)2(ncm9055-oh)前驱体的合成:

180.(1)配制盐溶液a和碱溶液b

181.将niso4·

6h2o、coso4·

7h2o、mnso4·

h2o按照ni:co:mn=9:0.5:0.5的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.0mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为7.5mol/l碱溶液b;

182.(2)一级反应制备小粒度ncm9055-oh

183.在有效体积为1.0m3的一级反应釜中加入200l去离子水作为底液,然后加入质量分数为18.5%的浓氨水和氢氧化钠溶液将底液的nh3浓度调整到8g/l,ph值调整到11.9。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到一级反应釜中,物料加满反应釜的总时间为15h,反应温度为55℃,反应釜搅拌速度为400rpm,体系中nh3的浓度为8g/l,ph值为11.9,所制备的ncm9055-oh的中粒度d50为2.63μm。

184.(3)二级反应

185.将步骤(2)中的含有ncm9055-oh的浆料全部转移至有效体积为5m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为15h,反应温度为55℃,反应釜搅拌速度为200rpm,体系中nh3的浓度为8g/l,ph值为11.8,体系固含量为117g/l,所制备的ncm9055-oh前驱体的中粒度d50为5.48μm。

186.(4)三级反应

187.将步骤(3)中的含有ncm9055-oh的浆料平均转移至2个有效体积为10m3的三级反应釜中,所转移的浆料体积约占三级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到三级反应釜中,物料加满反应釜的总时间为15h,反应温度为55℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为8g/l,ph值为11.8,体系固含量为117g/l,所制备的ncm9055-oh前驱体的中粒度d50为7.85μm。

188.(5)四级反应

189.将步骤(4)中的含有ncm9055-oh的浆料平均转移至4个有效体积为10m3的四级反应釜中,所转移的浆料体积约占四级反应釜有效体积的25%。4个四级反应釜的反应条件相同,在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到四级反应釜中,物料加满反应釜的总时间为15h,反应温度为55℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为8g/l,ph值为11.8,体系固含量为117g/l,所制备的ncm9055-oh前驱体的中粒度d50为9.904μm。

190.(6)将四级反应釜中的物料脱去母液,然后用质量百分含量为1.0%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于100℃干燥10h,过筛后得到中粒度d50为9.891μm的ncm9055-oh前驱体。

191.实施例6

192.ni

0.5

co

0.2

mn

0.3

(oh)2(ncm523-oh)前驱体的合成:

193.(1)配制盐溶液a和碱溶液b

194.将nicl2·

6h2o、cocl2·

6h2o、mncl2·

4h2o按照ni:co:mn=5:2:3的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.2mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为10mol/l碱溶液b;

195.(2)一级反应制备小粒度ncm523-oh

196.在有效体积为0.5m3的一级反应釜中加入150l去离子水作为底液,然后加入质量分数为18.5%的浓氨水和氢氧化钠溶液将底液的nh3浓度调整到3g/l,ph值调整到11.9。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到剧烈搅拌的一级反应釜中,物料加满反应釜的总时间为10h,反应温度为60℃,反应釜搅拌速度为400rpm,体系中nh3的浓度为3g/l,ph值为11.9,所制备的ncm523-oh的中粒度d50为2.05μm。

197.(3)二级反应

198.将步骤(2)中的含有ncm523-oh的浆料全部转移至有效体积为2m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为15h,反应温度为60℃,反应釜搅拌速度为260rpm,体系中nh3的浓度为3g/l,ph值为11.5,体系的固含量为134g/l,所制备的ncm523-oh的中粒度d50为4.953μm。

199.(4)三级反应

200.将步骤(3)中的含有ncm523-oh的浆料全部转移至有效体积为10m3的三级反应釜中,所转移的浆料体积约占三级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到搅拌的三级反应釜中,物料加满反应釜的总时间为15h,反应温度为55℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为3g/l,ph值为11.5,体系固含量为134g/l,所制备的ncm523-oh前驱体的中粒度d50为7.85μm。

201.(5)四级~六级反应

202.四级~六级反应所用反应釜的有效体积均为10m3,转移的浆料体积约占下一级反应釜有效体积的20%,均重复采用步骤(4)的共沉淀反应控制参数。通过六级反应合成的m523-oh的中粒度d50为18.202μm。

203.(6)将六级反应釜中的物料脱去母液,然后用质量百分含量为2%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于100℃干燥10h,过筛后得到中粒度d50为18.162μm的ncm523-oh前驱体。

204.实施例7

205.ni

1/3

co

1/3

mn

1/3

(oh)2(ncm111-oh)前驱体的合成:

206.(1)配制盐溶液a和碱溶液b

207.将nicl2·

6h2o、cocl2·

6h2o、mncl2·

4h2o按照ni:co:mn=1:1:1的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.0mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为6mol/l碱溶液b;

208.(2)一级反应制备小粒度ncm111-oh

209.在有效体积为0.5m3的一级反应釜中加入150l去离子水作为底液,然后加入质量分数为18.5%的浓氨水和氢氧化钠溶液将底液的nh3浓度调整到2.5g/l,ph值调整到11.7。

在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到剧烈搅拌的一级反应釜中,物料加满反应釜的总时间为15h,反应温度为50℃,反应釜搅拌速度为600rpm,体系中nh3的浓度为2.5g/l,ph值为11.7,所制备的ncm111-oh的中粒度d50为2.25μm。

210.(3)二级反应

211.将步骤(2)中的含有ncm111-oh的浆料全部转移至有效体积为2m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18.5%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为20h,反应温度为50℃,反应釜搅拌速度为200rpm,体系中nh3的浓度为2.5g/l,ph值为11.20,体系的固含量为100g/l,所制备的ncm111-oh的中粒度d50为5.004μm。

212.(4)将二级反应釜中的物料脱去母液,然后用质量百分含量为2%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于120℃干燥10h后得到中粒度d50为5.102μm的ncm111-oh前驱体。

213.对比例1

214.本对比例用于对比说明ni

0.8

co

0.1

mn

0.1

(oh)2(ncm811-oh)前驱体的合成。

215.(1)配制盐溶液a和碱溶液b

216.将niso4·

6h2o、coso4·

7h2o、mnso4·

h2o按照ni:co:mn=8:1:1的摩尔比加入去离子水中,配成镍钴锰总金属离子浓度为2.0mol/l的盐溶液a;将naoh溶于去离子水中配成摩尔浓度为7.5mol/l碱溶液b;

217.(2)一级反应制备小粒度ncm811-oh

218.在有效体积为0.5m3的一级反应釜中加入100l去离子水作为底液,然后加入质量分数为18%的浓氨水将底液的nh3浓度调整到4g/l,加入碱溶液b将底液的ph值调整到11.7。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流匀速加入到一级反应釜中。通过控制溶液a和b以及氨水的加入速度,使得物料加满反应釜的总时间为20h。其它反应参数为:反应温度为60℃,反应釜搅拌速度为400rpm,体系中nh3的浓度为4g/l,ph值为11.7,所制备的ncm811-oh的中粒度d50为2.68μm。

219.(3)二级反应

220.将步骤(2)中的含有ncm811-oh的浆料转移至有效体积为2m3的二级反应釜中,所转移的浆料体积约占二级反应釜有效体积的25%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到二级反应釜中,物料加满二级反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为300rpm,体系中nh3的浓度为8g/l,ph值为11.2,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为5.64μm。

221.(4)三级反应

222.将步骤(3)中的含有ncm811-oh的浆料全部转移至有效体积为10m3的三级反应釜中,所转移的浆料体积约占三级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到三级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为8g/l,ph值为11.2,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为9.42μm。

223.(5)四级反应

224.将步骤(4)中的含有ncm811-oh的浆料平均转移至4个有效体积为10m3的四级反应

釜中,所转移的浆料体积约占四级反应釜有效体积的20%。4个四级反应釜的反应条件相同,在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到四级反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为100rpm,体系中nh3的浓度为8g/l,ph值为11.8,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为10.85μm。

225.(6)五级反应

226.将步骤(5)中的其中一个10m3反应釜中含有ncm811-oh的浆料平均转移至2个有效体积为20m3的五级反应釜中,所转移的浆料体积约占五级反应釜有效体积的20%。在n2气氛下,将盐溶液a、碱溶液b和质量分数为18%的氨水并流加入到反应釜中,物料加满反应釜的总时间为20h,反应温度为60℃,反应釜搅拌速度为80rpm,体系中nh3的浓度为8g/l,ph值为11.8,体系固含量为117g/l,所制备的ncm811-oh前驱体的中粒度d50为13.522μm。

227.(7)将五级反应釜中的物料过滤脱去母液,然后用质量百分含量为2%的氢氧化纳水溶液洗涤,接着用纯水洗涤,直至洗涤出水ph《9,洗涤结束后,将物料放入干燥箱中,于120℃干燥10h,过筛后得到中粒度d50为13.42μm的ncm811-oh前驱体。

228.测试例1

229.用英国马尔文公司的mastersizer 2000型激光粒度测试仪和美国thermo fisher thermo escalab 250型x射线粉末衍射仪对实施例1-7合成的镍钴锰氢氧化物前驱体样品分别进行了粒度分布和晶体结构测试,测试结果见表1。

230.表1

231.实施例前驱体类型反应级数d10/μmd50/μmd90/μm径距fwhm(101)/

°

实施例1ncm811-oh五级9.80615.71721.6770.760.655实施例2ncm811-oh四级7.52010.68215.1170.710.681实施例3ncm811-oh三级4.7667.94611.0490.790.684实施例4ncm811-oh二级3.3504.8486.9760.750.502实施例5ncm9055-oh四级6.2909.89114.0930.790.750实施例6ncm523-oh六级12.85518.16324.5870.650.668实施例7ncm333-oh二级3.4345.1027.5160.800.452

232.从表1中可以看出,通过多级共沉淀反应合成的三元前驱体,二次颗粒的粒径均一度非常高,而且通过调整反应控制参数,可以合成不同粒度以及不同(101)峰半峰宽的前驱体材料。

233.用美国philips型x射线粉末衍射仪对实施例1~7和对比例1中二级~五级反应合成的ncm811-oh前驱体进行了晶体结构测试,并用jade 6软件对xrd谱图进行了模拟计算,得出了101晶面的衍射峰半峰宽数据以及i(101)/i(001)峰强比值,计算结果分别如表2和表3所示。

234.表2

实施例40.7990.1020.099ni

0.799

co

0.102

mn

0.099

(oh)2实施例50.9020.0500.048ni

0.902

co

0.050

mn

0.048

(oh)2实施例60.5020.2030.295ni

0.502

co

0.203

mn

0.295

(oh)2实施例70.3350.3340.331ni

0.335

co

0.334

mn

0.331

(oh)2对比例10.8010.0990.100ni

0.801

co

0.099

mn

0.100

(oh)2242.从表4数据可以看出,合成的前驱体材料的主金属元素摩尔比和投料比基本一致。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。