1.本发明涉及一种超疏水自清洁涂料,具体涉及一种用于水泥基表面的超疏水自清洁涂料及其涂层制备方法。

背景技术:

2.水泥基是现阶段使用最广泛的建筑材料之一,其应用领域包括道路与铁路工程、运河堤坝工程、海洋工程、机械工业、电站机场的建设等。但由于水泥基材料的亲水性,水滴会被表面的微孔所产生的毛细作用吸附到混凝土内部,严重影响混凝土的性能。混凝土表面分布着纳米至毫米级的微孔,在临海工程、盐渍土及寒冷等地带常因表面开裂脱落、酸雨侵蚀、冻融、内部钢筋腐蚀等破坏下降低混凝土的使用寿命。因此,提高水泥基材料表面的防水与自清洁性能对提高水泥材料的耐久性是十分必要的。超疏水材料因其独特的疏水、自清洁、抗凝冰等特点在各个领域具有重要的应用价值且备受关注。国内外针对水泥基材料表面超疏水材料制备已有相关研究,论文(science,2015,347:1132-1135)提出了一种将超疏水tio2涂层利用粘合剂粘合在基底表面,使基底获得超疏水特性的方法,但这种方法难以在水泥表面应用。专利cn106087638a公开了一种超疏水抗凝冰复合沥青面层的制备方法,通过在沥青混凝土路面先浇筑一层环氧固化剂,再浇筑疏水纳米氧化锌颗粒的方法来获得超疏性。论文(cement&concrete composites,2014,52:81-90)将混凝土浇筑在粗糙pdms模具中来获得粗糙结构,再在其表面喷涂疏水涂层来获得超疏水性。专利cn113880494a针对水泥混凝土防腐技术提供了一种超疏水水性乳液,着重聚焦与对疏水乳液改性及水泥防腐体系的创新。但上述方法中的制备方法较复杂,但均存在耐磨性,耐紫外线老化差等问题。

3.因此,需要一种应用于水泥基材表面的超疏水自清洁涂料,在水泥基材表面能够形成耐磨性较好且耐紫外线能力较好的超疏水水泥涂层。

技术实现要素:

4.有鉴于此,本发明的目的在于,为克服普通混凝土遇冻雨易结冰、抗冻融性能差且内部易被腐蚀及普通超疏水涂料耐紫外线能力差难以实际应用于混凝土表面等缺点,提供一种用于水泥基表面的超疏水自清洁涂料、涂层及其制备方法。

5.本发明的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅1~5份、低表面能物质2~6份、环氧粘结促进剂0.5~3份、水泥砂浆400~500份;

6.进一步,涂料原料按重量份包括以下组分:纳米二氧化硅3份、低表面能物质4份、环氧粘结促进剂1.5份、水泥砂浆450份;

7.进一步,所述低表面能物质为正辛基三乙氧基硅烷;

8.进一步,所述环氧粘结促进剂为kh-560;

9.进一步,所述纳米二氧化硅的粒径为25~35nm。

10.本发明的超疏水混凝土涂层的制备方法,包括以下步骤:将纳米二氧化硅于无水乙醇和去离子水的混合溶液中超声分散均匀后调节ph值为4.5~6.5,然后加入低表面能物质和环氧粘结促进剂搅拌均匀,最后加入水泥砂浆搅拌均匀,刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

11.本发明的超疏水混凝土涂层,所述涂层通过超疏水混凝土涂层制备方法制得。

12.本发明的有益效果是:本发明公开的用于水泥基表面的超疏水自清洁涂料及其涂层制备方法,与普通混凝土相比,本发明获得的超疏水混凝土表面具有自清洁能力,抗腐蚀破坏能力,可有效防止水滴黏附于混凝土表面,进而浸入其结构内部,显著提高普通混凝土的耐久性,利用与混凝土相同的材料制备超疏水涂层,提高了涂层与基底间的结合强度;所采用的超疏水涂料具有良好的耐紫外线老化能力,制备工艺简单的特点,且所获得的超疏水混凝土涂层具有较好的耐磨性能及耐酸碱盐化学稳定性。

附图说明

13.下面结合附图和实施例对本发明作进一步描述:

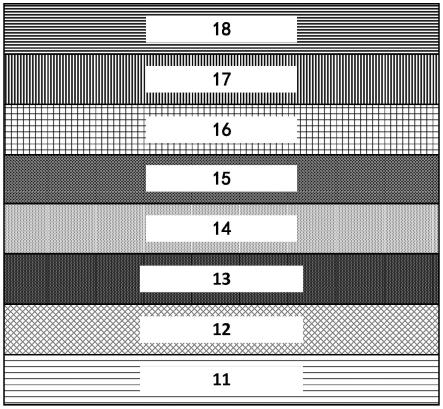

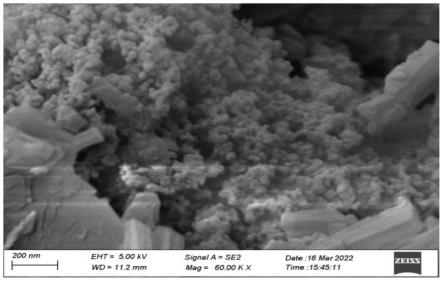

14.图1是对制得的产物表观形貌图。

15.图2是利用傅里叶红外光谱(ftir)对超疏水涂层进行表征的结果。

16.图3是水滴再超疏水混凝土涂层上的静态数码照片及静态接触角测量图。

17.图4是超疏水涂层自清洁过程示意图。

具体实施方式

18.实施例一

19.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅2.5份、低表面能物质3份、环氧粘结促进剂1份、水泥砂浆470份;所述低表面能物质为正辛基三乙氧基硅烷;

20.所述环氧粘结促进剂为kh-560。

21.(1)称取2.5份粒径为30nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加3份正辛基三乙氧基硅烷与1份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,45℃温度下搅拌30min制得溶液a。

22.(2)称取200份m32.5水泥、230份细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

23.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

24.实施例二

25.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅1.5份、低表面能物质4份、环氧粘结促进剂1.5份、水泥砂浆450份;所述低表面能物质为正辛基三乙氧基硅烷;

26.所述环氧粘结促进剂为kh-560。

27.(1)称取1.5份粒径为25nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混

合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加4份正辛基三乙氧基硅烷与1.5份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,50℃温度下搅拌30min制得溶液a。

28.(2)称取200份m32.5水泥、220份细砂(粒径<0.6mm)、30份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

29.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

30.实施例三

31.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅4份、低表面能物质5份、环氧粘结促进剂2份、水泥砂浆400份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

32.(1)称取4份粒径为35nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.5份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加5份正辛基三乙氧基硅烷与2份硅烷偶联剂kh-560,1.3份丙酮在恒温水浴锅以10r/min的速率,55℃温度下搅拌30min制得溶液a。

33.(2)称取200g m32.5水泥、160份细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

34.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

35.实施例四

36.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅3份、低表面能物质3份、环氧粘结促进剂1.5份、水泥砂浆500份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

37.(1)称取3份粒径为35nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加3份正辛基三乙氧基硅烷与1.5份硅烷偶联剂kh-560,1.5份丙酮在恒温水浴锅以10r/min的速率,55℃温度下搅拌30min制得溶液a。

38.(2)称取250份m32.5水泥、200份细砂(粒径<0.6mm)、50份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

39.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

40.实施例五

41.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅3份、低表面能物质4份、环氧粘结促进剂2份、水泥砂浆480份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

42.(1)称取3份粒径为30nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加4份正辛基三乙氧基硅烷与2份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,45℃温度下搅拌30min制得溶液a。

43.(2)称取200份m32.5水泥、230份细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

44.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

45.实施例六

46.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅3份、低表面能物质5份、环氧粘结促进剂3份、水泥砂浆480份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

47.1)称取3份粒径为25nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加5份正辛基三乙氧基硅烷与3份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,50℃温度下搅拌30min制得溶液a。

48.(2)称取200份m32.5水泥、230份细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

49.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后。

50.实施例七

51.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅3.5份、低表面能物质3份、环氧粘结促进剂2份、水泥砂浆470份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

52.(1)称取3.5份粒径为30nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加3份正辛基三乙氧基硅烷与2份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,50℃温度下搅拌30min制得溶液a。

53.(2)称取200份m32.5水泥、230份细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

54.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

55.实施例八

56.本实施例的本发明的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅3.5份、低表面能物质4份、环氧粘结促进剂1份、水泥砂浆470份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

57.(1)称取3.5份粒径为30nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4份浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加4份正辛基三乙氧基硅烷与1份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,55℃温度下搅拌30min制得溶液a。

58.(2)称取180g m32.5水泥、250g细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

59.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

60.实施例九

61.本实施例的用于水泥基表面的超疏水自清洁涂料,涂料原料按重量份包括以下组分:纳米二氧化硅1份、低表面能物质2份、环氧粘结促进剂0.5份、水泥砂浆470份;所述低表面能物质为正辛基三乙氧基硅烷;所述环氧粘结促进剂为kh-560。

62.(1)称取1份粒径为30nm的二氧化硅置于无水乙醇与去离子水(比例为3:1)的混合溶液中,将其置于超声清洗器中超声分散30min后,滴加0.4ml浓盐酸溶液调节溶液的ph值,使其保持在4.5~6.5,然后添加2份正辛基三乙氧基硅烷与0.5份硅烷偶联剂kh-560,1份丙酮在恒温水浴锅以10r/min的速率,45℃温度下搅拌30min制得溶液a。

63.(2)称取200份m32.5水泥、230份细砂(粒径<0.6mm)、40份水混合搅拌均匀后,加入溶液a并置于搅拌器内以500r/min转速搅拌30min后得到水泥砂浆。

64.(3)将上述水泥砂浆倾倒或刷涂在水泥混凝土表面,待涂层凝固且养护7天后,得到超疏水混凝土涂层。

65.将上述实施例六的超疏水自清洁涂层进行相关性能测试,测试方法采用本领域公知的测试方法。而其余实施例所获得的超疏水自清洁涂层的性能效果与实施例六相差不大。

66.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。