cc-sio2陶瓷基复合材料制备方法

技术领域

1.本发明涉及热结构复合材料技术领域,具体涉及一种cc-sio2陶瓷基复合材料制备方法。

背景技术:

2.钛合金因其具有高比强度、模量、韧性、高损伤容限、耐腐蚀和可焊接等优良的综合性能匹配,从而成为航空航天领域先进飞行器的主要结构材料之一。

3.但随着飞行器速度也从亚音速拓展到了音速、超音速甚至是高超音速,许多结构部件温度已超出钛合金使用温度,如空气舵舵芯,故需要一种耐高温结构材料用以满足高性能飞行器发展的需求。

4.目前,已经有多种高温结构材料的研究报道,其中包括c/c、c/sic等复合材料。

5.c/c复合材料理论使用温度高达2600℃,但是材料在400℃以上便会氧化,导致结构破坏,性能迅速降低。

6.c/sic复合材料具有耐高温、抗氧化、耐烧蚀等优点,但是一般采用cvi、pip等方法制造,制备周期长,制备成本高。

技术实现要素:

7.本发明的目的就是针对上述技术的不足,提供一种cc-sio2陶瓷基复合材料制备方法,制取的材料耐高温,重量轻,能够在有氧气环境下长期使用,且制备周期短。

8.为实现上述目的,本发明所设计的cc-sio2陶瓷基复合材料制备方法,包括如下步骤:包括如下步骤:

9.1)将碳纤维布依次铺叠,通过缝合方式制备预制体;

10.2)将预制体放入高温炉内,进行除胶处理;

11.3)将完成除胶处理的预制体放入气相沉积炉内进行化学气相渗透至预设第一密度;

12.4)将化学气相渗透至预设第一密度的预制体放入真空浸渍容器中,通过真空的方式将熔融状态的沥青吸入预制体,进行真空浸渍;

13.5)将完成真空浸渍后的预制体转移至固化炉内进行加压-催化交联;

14.6)将完成加压-催化交联的预制体转移至炭化炉内炭化;

15.7)重复上述步骤4)~步骤6)使预制体达到预设第二密度后进行高温石墨化;

16.8)将完成高温石墨化的预制体转移至真空浸渍容器内,通过真空的方式将硅溶胶吸入预制体,进行真空浸渍,完成真空浸渍后往硅溶胶内滴入碱性溶液,调整硅溶胶的ph值,使硅溶胶快速凝胶,待完全凝胶后取出预制体转移至烘箱内烘干;

17.9)将完成烘干的预制体转移至真空炉内进行真空烧结;

18.10)重复上述步骤8)~步骤9)至预制体增重率小于1%。

19.优选的,所述步骤1)中,碳纤维布为t700纤维编织成的缎纹布,缝合纱线为碳纤维

t300双向贯穿缝合,缝合间距2~4mm/针。

20.优选的,所述步骤2)中,除胶处理温度为1500~2100℃,真空度为-0.08~-0.09mpa,时间为2~5h。

21.优选的,所述步骤3)中,化学气相渗透用炭源气体为甲烷或丙烯,纯度大于99.99%,沉积温度为800~1200℃,压力为-0.08~-0.09mpa,时间为20~40h,预设第一密度为0.9~0.95g/cm3。

22.优选的,所述步骤4)中,浸渍真空度为-0.08~-0.09mpa,浸渍时间7~10h,温度为150~220℃,熔融状态的沥青中加入alcl3作为催化剂。

23.优选的,所述步骤5)中,固化温度为350~450℃,时间为8~12h,压力为10~20mpa。

24.优选的,所述步骤6)中,炭化温度为750~950℃,时间为12~18h,压力为20~30mpa。

25.优选的,所述步骤7)中,预设第二密度范围为1.1~1.4g/cm3,石墨化温度为1600~2000℃,时间为4~6h。

26.优选的,所述步骤8)中,浸渍真空度为-0.08~-0.09mpa,浸渍时间为24~48h,碱性溶液为氨水或naoh,调整后硅溶胶的ph为6~7,烘干温度为120~180℃。

27.优选的,所述步骤9)中,真空烧结温度为700~900℃,真空度为-0.08~-0.09mpa,时间为2~4h。

28.本发明与现有技术相比,具有以下优点:

29.1、材料长期使用温度为800℃~1200℃,远比钛合金650℃的长期使用温度高;

30.2、材料密度不超过2.5g/cm3,较常用钛合金4.5g/cm3,能够有效降低了构件结构重量,提升飞行器性能;

31.3、能够在有氧气环境下长期使用,较c/sic复合材料制备周期短。

具体实施方式

32.下面结合具体实施例对本发明作进一步的详细说明。

33.实施例1

34.一种cc-sio2陶瓷基复合材料制备方法,包括如下步骤:

35.1)将碳纤维布依次铺叠达到15mm后,通过缝合方式制备预制体,碳纤维布为t700纤维编织成的缎纹布,缝合纱线为碳纤维t300双向贯穿缝合,缝合间距3mm/针;

36.2)将预制体放入高温炉内,进行除胶处理,除胶处理温度为2100℃,真空度为-0.09mpa,时间为4h;

37.3)将完成除胶处理的预制体放入气相沉积炉内进行化学气相渗透至预设第一密度,化学气相渗透用炭源气体为甲烷,纯度大于99.99%,沉积温度为1050℃,压力为-0.09mpa,时间为20h,预设第一密度为0.95g/cm3;

38.4)将化学气相渗透至预设第一密度的预制体放入真空浸渍容器中,通过真空的方式将熔融状态的沥青吸入预制体,进行真空浸渍,浸渍真空度为-0.09mpa,浸渍时间9h,温度为150℃,熔融状态的沥青中加入alcl3作为催化剂;

39.5)将完成真空浸渍后的预制体转移至固化炉内进行加压-催化交联,固化温度为

350℃,时间为10h,压力为10mpa;

40.6)将完成加压-催化交联的预制体转移至炭化炉内炭化,炭化温度为950℃,时间为12h,压力为20mpa;

41.7)重复上述步骤4)~步骤6)使预制体达到预设第二密度后进行高温石墨化,预设第二密度范围为1.3g/cm3,石墨化温度为1800℃,时间为5h;

42.8)将完成高温石墨化的预制体转移至真空浸渍容器内,通过真空的方式将硅溶胶吸入预制体,进行真空浸渍,浸渍真空度为-0.09mpa,浸渍时间为24h,完成真空浸渍后往硅溶胶内滴入碱性溶液,碱性溶液为naoh,调整硅溶胶的ph值为6,使硅溶胶快速凝胶,待完全凝胶后取出预制体转移至烘箱内烘干,烘干温度为150℃;

43.9)将完成烘干的预制体转移至真空炉内进行真空烧结,真空烧结温度为800℃,真空度为-0.09mpa,时间为4h;

44.10)重复上述步骤8)~步骤9)至预制体增重率小于1%,制得cc-sio2陶瓷基复合材料。

45.实施例2

46.一种cc-sio2陶瓷基复合材料制备方法,包括如下步骤:

47.1)将碳纤维布依次铺叠达到16mm后,通过缝合方式制备预制体,碳纤维布为t700纤维编织成的缎纹布,缝合纱线为碳纤维t300双向贯穿缝合,缝合间距2mm/针;

48.2)将预制体放入高温炉内,进行除胶处理,除胶处理温度为1500℃,真空度为-0.08mpa,时间为2h;

49.3)将完成除胶处理的预制体放入气相沉积炉内进行化学气相渗透至预设第一密度,化学气相渗透用炭源气体为丙烯,纯度大于99.99%,沉积温度为800℃,压力为-0.08mpa,时间为30h,预设第一密度为0.9g/cm3;

50.4)将化学气相渗透至预设第一密度的预制体放入真空浸渍容器中,通过真空的方式将熔融状态的沥青吸入预制体,进行真空浸渍,浸渍真空度为-0.08mpa,浸渍时间7h,温度为180℃,熔融状态的沥青中加入alcl3作为催化剂;

51.5)将完成真空浸渍后的预制体转移至固化炉内进行加压-催化交联,固化温度为400℃,时间为8h,压力为15mpa;

52.6)将完成加压-催化交联的预制体转移至炭化炉内炭化,炭化温度为750℃,时间为16h,压力为25mpa;

53.7)重复上述步骤4)~步骤6)使预制体达到预设第二密度后进行高温石墨化,预设第二密度范围为1.1g/cm3,石墨化温度为1600℃,时间为4h;

54.8)将完成高温石墨化的预制体转移至真空浸渍容器内,通过真空的方式将硅溶胶吸入预制体,进行真空浸渍,浸渍真空度为-0.08mpa,浸渍时间为36h,完成真空浸渍后往硅溶胶内滴入碱性溶液,碱性溶液为氨水,调整硅溶胶的ph值为6.5,使硅溶胶快速凝胶,待完全凝胶后取出预制体转移至烘箱内烘干,烘干温度为120℃;

55.9)将完成烘干的预制体转移至真空炉内进行真空烧结,真空烧结温度为700℃,真空度为-0.08mpa,时间为2h;

56.10)重复上述步骤8)~步骤9)至预制体增重率小于1%,制得cc-sio2陶瓷基复合材料。

57.实施例3

58.一种cc-sio2陶瓷基复合材料制备方法,包括如下步骤:

59.1)将碳纤维布依次铺叠达到14mm后,通过缝合方式制备预制体,碳纤维布为t700纤维编织成的缎纹布,缝合纱线为碳纤维t300双向贯穿缝合,缝合间距4mm/针;

60.2)将预制体放入高温炉内,进行除胶处理,除胶处理温度为1800℃,真空度为-0.085mpa,时间为5h;

61.3)将完成除胶处理的预制体放入气相沉积炉内进行化学气相渗透至预设第一密度,化学气相渗透用炭源气体为甲烷,纯度大于99.99%,沉积温度为1200℃,压力为-0.085mpa,时间为40h,预设第一密度为0.93g/cm3;

62.4)将化学气相渗透至预设第一密度的预制体放入真空浸渍容器中,通过真空的方式将熔融状态的沥青吸入预制体,进行真空浸渍,浸渍真空度为-0.085mpa,浸渍时间10h,温度为220℃,熔融状态的沥青中加入alcl3作为催化剂;

63.5)将完成真空浸渍后的预制体转移至固化炉内进行加压-催化交联,固化温度为450℃,时间为12h,压力为20mpa;

64.6)将完成加压-催化交联的预制体转移至炭化炉内炭化,炭化温度为850℃,时间为18h,压力为30mpa;

65.7)重复上述步骤4)~步骤6)使预制体达到预设第二密度后进行高温石墨化,预设第二密度范围为1.4g/cm3,石墨化温度为2000℃,时间为6h;

66.8)将完成高温石墨化的预制体转移至真空浸渍容器内,通过真空的方式将硅溶胶吸入预制体,进行真空浸渍,浸渍真空度为-0.085mpa,浸渍时间为48h,完成真空浸渍后往硅溶胶内滴入碱性溶液,碱性溶液为naoh,调整硅溶胶的ph值为7,使硅溶胶快速凝胶,待完全凝胶后取出预制体转移至烘箱内烘干,烘干温度为180℃;

67.9)将完成烘干的预制体转移至真空炉内进行真空烧结,真空烧结温度为900℃,真空度为-0.085mpa,时间为3h;

68.10)重复上述步骤8)~步骤9)至预制体增重率小于1%,制得cc-sio2陶瓷基复合材料。

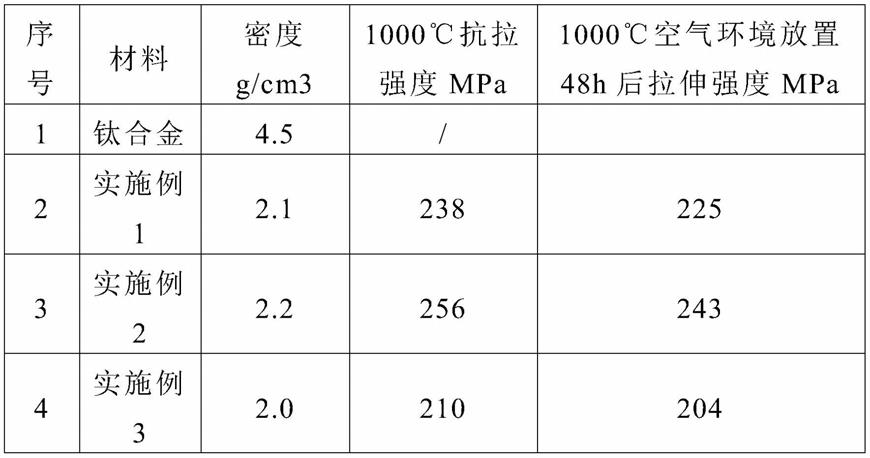

69.下表为上述实施例1、实施例2和实施例3制备的cc-sio2陶瓷基复合材料的性能

70.材料性能

[0071][0072]

本发明cc-sio2陶瓷基复合材料制备方法制备的cc-sio2陶瓷基复合材料,长期使用温度为800℃~1200℃,远比钛合金650℃的长期使用温度高;材料密度不超过2.5g/cm3,较常用钛合金4.5g/cm3,能够有效降低了构件结构重量,提升飞行器性能;且能够在有氧气环境下长期使用,较c/sic复合材料制备周期短。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。