1.本发明涉及对竹条捆绑领域,具体地是指一种竹条自动扎捆设备以及方法。

背景技术:

2.毛竹是中国栽培悠久、面积最广、经济价值也最重要的竹种。毛竹具有坚韧、生长快等特点,毛竹制成的竹条被广泛运用于生活中,可加工制成各种工艺品、家具、生活用品等。将较长的毛竹切断成为较短的毛竹筒,然后再将毛竹筒开片后,经机械加工形成具有一定规格尺寸、横断面基本为矩形的长条状竹片(即竹条),竹条一般经过粗刨加工之后,需要按照一定的规律扎在一起(一般是以5条一组,每两组黄面相对扎在一起)。该扎捆工序往往采用人工手动完成,费时费力,而且劳动力价格逐年增高,竹加工企业有需求将这部分人工替换成可自动化执行的机械设备。

3.传统竹条扎捆是工人手工将竹条堆成捆,再用尼龙绳捆扎起来,捆扎时候竹条不容易理顺,容易散开,捆扎效果并不好,而且工人劳动强度大、工作效率极低等缺点。目前市面上也出现一些扎捆机械设备,该类扎捆机械设备普遍能实现扎捆的功能,但是扎捆机械设备结构相对复杂,成本高,而且工人操作较为繁琐;现有扎捆机械设备的调试困难,容易造成粗刨工序的送条无法连续进行,工作效率无法提升。

技术实现要素:

4.本发明提供了一种竹条自动扎捆设备以及方法,其目的在于主要克服现有扎捆机械设备结构复杂,容易造成粗刨工序的送条无法连续进行,而且成本高等缺点。

5.为了解决上述技术问题,本发明的技术方案如下:一种竹条自动扎捆设备,包括机架以及装设在机架上并用于接收预设数量的竹条并将其逐一堆叠暂存的进料机构,该预设数量的竹条构成一组竹条;还包括将进料机构上的两组竹条提升并将其拼接形成待捆竹条的抬升拼接机构、将抬升拼接机构上的待捆竹条进行捆扎作业的捆扎机构以及用于接收捆扎机构上捆竹条的堆叠机构;所述进料机构包括用于接收预设数量的竹条的进料槽体,该进料槽体前端设有进料口,所述预设数量的竹条逐一从进料口进入至进料槽体内堆叠暂存,该进料槽体设有将每组竹条水平地提升排出的顶面开口;所述抬升拼接机构包括将进料槽体内两组竹条先后提升的抬升架以及将抬升架上的两组竹条进行拼接形成待捆竹条的翻转拼接架;所述捆扎机构包括用于对待捆竹条进行捆扎作业的捆扎机以及将翻转拼接架上的待捆竹条进行传输至捆扎机上的抽离组件;所述堆叠机构包括用于承接捆扎机上完成捆扎作业后的捆竹条的输送带以及将输送带上捆竹条推送出进行堆叠存放的推动组件。

6.进一步地说,所述进料槽体为内部相通的分段式槽体,该分段式槽体包括左单元槽体、右单元槽体以及位于左、右单元槽体之间并至少一个中间单元槽体,该中间单元槽体和左单元槽体之间形成用于抬升架的一个夹爪抓住一组竹条并可将该一组竹条一端向上提升的左竖直通道,该中间单元槽体和右单元槽体之间形成用于抬升架的另一个夹爪抓住

一组竹条并可将该一组竹条另一端向上提升的右竖直通道,所述进料口位于右单元槽体的右侧,所述左单元槽体的左侧设有用于对竹条一端进行限位阻挡的左挡板。

7.进一步地说,所述中间单元槽体的数目为两个,并且该两个中间单元槽体之间形成用于抬升架的另一个夹爪抓住一组竹条并可将该一组竹条中部向上提升的中竖直通道。

8.进一步地说,所述进料机构还包括顶推轮组件,该顶推轮组件包括位于进料口的底部并且向右延伸的延伸底板、可转动地装设在延伸底板上并用于竹条一端搭设在其上的顶推轮以及位于延伸底板的两侧并且均呈t字型的两个立柱,该两个立柱的底部均通过水平轴与顶推轮的轴心连接,该水平轴位于延伸底板底部,每个导向立柱上套设有回位弹簧,该两个回位弹簧位于延伸底板顶部。

9.进一步地说,所述抬升架包括抬升横梁以及装设在抬升横梁上并且左右间隔布置的至少两个抬升竖梁,每个抬升竖梁上安装有呈上下间隔布置并用于先抓起进料槽体上的一组竹条的上夹爪和用于后抓起进料槽体上的另一组竹条的下夹爪,上、下夹爪均可打开或闭合;所述抬升架还包括装设在机架上并带动抬升横梁作抬升动作的竖直油缸。

10.进一步地说,所述翻转拼接架包括与上、下夹爪配合并且可带动两组竹条作90

°

翻转靠拢动作的上、下拼接夹爪,使得两组竹条拼接成所需的待捆竹条;还包括分别带动上、下拼接夹爪作90

°

翻转动作并且呈上下间隔布置的上、下翻转推动组件。

11.进一步地说,所述上翻转推动组包括上活动轴以及以上活动轴为轴线作90

°

的向下翻转的上转动轴以及套设在上活动轴和上转动轴之间并且位于左侧的第一基座板和位于右侧的第二基座板,该第一、二基座板上均装设有上拼接夹爪;下翻转推动组包括下活动轴以及以下活动轴为轴线作90

°

的向上翻转的下转动轴以及套设在下活动轴和下转动轴之间并且位于左侧的第三基座板和位于右侧的第四基座板,该第三、四基座板上均装设有下拼接夹爪。

12.进一步地说,所述捆扎机包括位于抬升拼接机构和堆叠机构之间的捆扎主体以及装设在捆扎主体上的门字型的捆扎口;所述抽离组件包括位于捆扎口一侧并且间隔布置的两个抽离轮,并且该两个抽离轮之间形成待捆竹条的抽离通道。

13.进一步地说,所述输送带包括输送平台以及装设在输送平台上并且依次水平间隔布置的多个滚筒,每个滚筒的两端部通过轴承可转动地连接在输送平台上;所述推动组件包括位于输送平台一侧的侧支架、装设在侧支架上的推杆以及带动推杆向输送平台一侧将捆竹条顶出收集。

14.一种竹条自动扎捆方法,它包括依次进行的以下步骤:1)进料:将竹条按照预设数量逐一输送至进料槽体内,并且进行堆叠暂存形成一组竹条;2)抬升拼接:将进料槽体内两组竹条通过抬升架将其先后提升,然后对该两组竹条通过翻转拼接架对其进行拼接形成待捆竹条;3)捆扎作业:通过捆扎机构上的抽离组件将待捆竹条传输至捆扎机上进行捆扎作业;4)堆叠处理,捆成形的竹条经过捆扎主体将被送至堆叠机构的输送带上,然后通过堆叠机构的推动组件将其从输送带上将捆成形的竹条向侧面顶出即可。

15.由上述对本发明的描述可知,和现有技术相比,本发明的优点在于:本扎捆设备结构以及方法的设计理想和巧妙,可以实现竹条的自动进料堆叠暂存、自动将两组竹条提升并将其拼接形成待捆竹条、自动对待捆竹条进行捆扎作业以及捆竹条自动堆叠排出,整个捆扎过程全自动化操作,送竹条连续进行,竹条捆扎效率得到大大地提升。本扎捆设备特别

适合对经粗刨工序后的竹条进行自动化扎捆作业,使得经粗刨工序排出的竹条直接进行竹条捆扎作业,可以保证初刨工序送条的顺利进行。本扎捆设备结构相对简洁,成本低廉,本扎捆设备运行中各个动作衔接好而且反应迅速,捆扎作业的控制逻辑性强,容易根据使用者的需要做适当调整。

附图说明

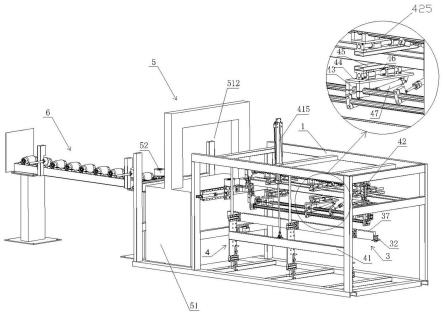

16.图1为本发明的立体结构示意图及局部放大图。

17.图2为本发明的主视方向的示意图。

18.图3为本发明中进料槽体的示意图。

19.图4为本发明中进料槽体的进料口处的示意图,其中竹条未进入进料口。

20.图5为本发明中进料槽体的进料口处的示意图,其中前一个竹条已进入进料口。

21.图6为本发明中进料槽体和抬升架之间配合的示意图。

22.图7为本发明中抬升架的示意图,其中动力机构未画出。

23.图8为本发明中抬升架和翻转拼接架之间配合的立体结构示意图。

24.图9为本发明中抬升架和翻转拼接架之间配合侧视方向的示意图。

25.图10为本发明的立体结构示意图,其中堆叠机构未画出。

26.图11为本发明中捆扎机构和堆叠机构之间配合的示意图。

27.图12为本发明的主视方向的示意图,其中带有转运车。

28.图13为本发明中输送平台和转运车之间配合的示意图。

29.图14为本竹条自动扎捆生产线中两个竖直框和底框构成独立式框架结构的示意图。

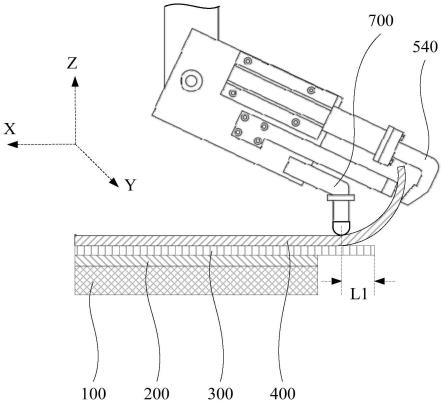

30.图15为本竹条自动扎捆生产线中另一造型捆扎机构的示意图。

具体实施方式

31.下面参照附图1至图12说明本发明的具体实施方式。

32.参照附图1、图2和图4。一种竹条自动扎捆设备,包括机架1以及装设在机架1上并用于接收预设数量的竹条2并将其逐一堆叠暂存的进料机构3,该预设数量的竹条2构成一组竹条;还包括将进料机构3上的两组竹条提升并将其拼接形成待捆竹条的抬升拼接机构4、将抬升拼接机构上4的待捆竹条进行捆扎作业的捆扎机构5、用于接收捆扎机构5上捆竹条的堆叠机构6以及控制器,所述进料机构3、抬升拼接机构4、捆扎机构5和堆叠机构6均受控于控制器。本扎捆设备结构设计理想和巧妙,可以实现竹条2的自动进料堆叠暂存、自动将两组竹条提升并将其拼接形成待捆竹条、自动对待捆竹条进行捆扎作业以及捆竹条自动堆叠排出,整个捆扎过程全自动化操作,送竹条连续进行,竹条捆扎效率得到大大地提升。

33.参照附图1、图2和图3。所述进料机构3包括用于接收预设数量(如5根)的竹条的进料槽体31以及装设在进料槽体31一侧并用于感应进料槽体31内的竹条数量是否达到预设数量的感应器30(如光电感应器),该进料槽体31前端设有进料口32,所述预设数量的竹条2逐一从进料口32进入至进料槽体31内堆叠暂存,该进料槽体31设有将每组竹条水平地提升排出的顶面开口37。

34.参照附图1和图3。所述进料槽体31呈长条形,并且该进料槽体31内腔的宽度等于

或略大于竹条2的宽度。所述顶面开口32设有盖板33,该盖板33一侧和所述进料槽体31的顶面一侧通过合页35连接,该盖板33另一侧可活动地搭设在顶面另一侧上。所述盖板33在整个过程中起到辅助的作用,防止弯曲过大的竹条2在从进料口32伸入进料槽体31内的过程中,容易受到竹条2局部区域的反作用力的影响,避免了竹条2从进料槽体31内翘出,甚至掉落。

35.参照附图3、图6和图7。所述进料槽体31为内部相通的分段式槽体,该分段式槽体包括左单元槽体311、右单元槽体312以及位于左、右单元槽体311、312之间的二个中间单元槽体313,该中间单元槽体313和左单元槽体311之间形成用于抬升架41的一个夹爪411抓住一组竹条并可将该一组竹条一端向上提升的左竖直通道314,该中间单元槽体313和右单元槽体312之间形成用于抬升架41的另一个夹爪412抓住一组竹条并可将该一组竹条另一端向上提升的右竖直通道315,所述进料口32位于右单元槽体312的右侧,所述左单元槽体311的左侧设有用于对竹条2一端进行限位阻挡的左挡板316。所述两个中间单元槽体313之间形成用于抬升架41的另一个夹爪413抓住一组竹条并可将该一组竹条中部向上提升的中竖直通道317。

36.另外,所述中间单元槽体313的数目为一个或三个等其他合适的数目。

37.参照附图3、图4和图5。所述进料机构3还包括顶推轮组件36,该顶推轮组件36包括位于进料口32的底部并且向右延伸的延伸底板361、可转动地装设在延伸底板361上并用于竹条2一端搭设在其上的顶推轮362以及位于延伸底板361的两侧并且均呈t字型的两个立柱363,该两个立柱363的底部均通过水平轴364与顶推轮362的轴心连接,该水平轴364位于延伸底板361底部,每个导向立柱363上套设有回位弹簧365,该两个回位弹簧365位于延伸底板361顶部。当进料机构3的进料口32对接粗刨机的排出口时,由于竹条2经过粗刨机进行粗刨作业后,会从粗刨机的排出口推送出来输送至延伸底板361上,竹条2向进料口32输送时,由于自身重量及向前的冲力会对顶推轮362向下压的作用力足以将顶推轮组件36的顶推轮362压下去,使得给竹条2让出进入进料口32的空间,待整个竹条2的末端搭接在顶推轮362上时,由于竹条2的末端重量不足以压住顶推轮362,这时顶推轮362会在两个回位弹簧365的反作用力下向上升起,给下一根竹条2进入提供空间,因此,下一根竹条2即可插入上一根竹条2底部,即完成预设数量的竹条2的自动堆叠暂存。

38.参照附图1、图8和图9。所述抬升拼接机构4包括将进料槽体31内两组竹条先后提升的抬升架41以及将抬升架41上的两组竹条进行拼接形成待捆竹条的翻转拼接架42。所述抬升架41包括抬升横梁411以及装设在抬升横梁411上并且左右间隔布置的至少两个抬升竖梁412,每个抬升竖梁412上安装有呈上下间隔布置并用于先抓起进料槽体31上的一组竹条的上夹爪413和用于后抓起进料槽体31上的另一组竹条的下夹爪414,该上夹爪413和下夹爪414均可打开或闭合;所述抬升架41还包括装设在机架1上并带动抬升横梁411作抬升动作的竖直油缸415(或气缸)。所述翻转拼接架42包括与上、下夹爪413、414配合并且可带动两组竹条作90

°

翻转靠拢动作的上、下拼接夹爪421、422,使得两组竹条拼接成所需的待捆竹条;还包括分别带动上、下拼接夹爪421、422作90

°

翻转动作并且呈上下间隔布置的上翻转推动组件423和下翻转推动组件424。

39.参照附图1、图2和图8。所述上翻转推动组423包括上活动轴425以及以上活动轴425为轴线作90

°

的向下翻转的上转动轴426以及套设在上活动轴425和上转动轴426之间并

且位于左侧的第一基座板427和位于右侧的第二基座板428,该第一、二基座板427、428上均装设有上拼接夹爪421;所述下翻转推动组424和上翻转推动组件423的结构相同,只是位置不同而已,所述下翻转推动组424包括下活动轴以及以下活动轴为轴线作90

°

的向上翻转的下转动轴以及套设在下活动轴和下转动轴之间并且位于左侧的第三基座板和位于右侧的第四基座板,该第三、四基座板上均装设有下拼接夹爪422。

40.参照附图1、图8和图9。一种竹条自动扎捆设备,还包括分别装设在上、活动轴425和下活动轴上并对两组竹条进行平移调整的上、下平移组件,该下平移组件包括套设在下活动轴的下活动块43、固定在下活动块43上的第一下平板44、固定在第一下平板44上的第二下平板45以及固定在机架1上的下水平气缸,该水平气缸的活塞杆46固定在第二下平板45上,并可拉动下活动轴前后平移动作,所述下转动轴和第一下平板44底部之间连接下翻转气缸47,该下翻转气缸47的后部活动连接在第一下平板44底部上,该下翻转气缸47的活塞杆通过一滑块与下转动轴连接。所述上平移组件和下平移组件的结构相同,只是位置不同而已,所述上平移组件包括套设在上活动轴425的上活动块、固定在上活动块上的第一上平板、固定在第一上平板上的第二上平板以及固定在机架上的上水平气缸,该上平气缸的活塞杆固定在第二上平板上,并可拉动上活动轴前后平移动作,所述上转动轴和第一上平板底部之间连接上翻转气缸,该上翻转气缸的后部活动连接在第一上平板底部上,该上翻转气缸的活塞杆通过一滑块与上转动轴连接。

41.参照附图1、图2、图10和图11。所述捆扎机构5包括用于对待捆竹条进行捆扎作业的捆扎机51以及将翻转拼接架42上的待捆竹条进行传输至捆扎机51上的抽离组件52。所述捆扎机51包括位于抬升拼接机构4和堆叠机构6之间的捆扎主体511以及装设在捆扎主体511上的门字型的捆扎口512;所述抽离组件52包括位于捆扎口512一侧并且间隔布置的两个抽离轮,并且该两个抽离轮之间形成待捆竹条的抽离通道520。

42.参照附图1、图2、图10和图11。所述抽离组件52的数目为二组,并且该二组抽离组件52位于所述捆扎口512的左右两侧上,每组抽离组件52的一个抽离轮为抽离定轮521,每组抽离组件52的另一个抽离轮为抽离动轮522,该抽离定轮521通过动力源(如电机)带动其旋转,所述抽离动轮522可相对抽离定轮521可作左右移动调整。

43.参照附图1、图2、图10和图11。所述捆扎主体511的左右两侧分别装设有竖直框53,并且每个竖直框53上固定有水平布置的滑块导轨531,该滑块导轨531上装设有可在其上左右滑动的平移滑块532,该平移滑块532装设有活动竖轴533,所述抽离动轮522可转动地装设在活动竖轴533,该活动竖轴533上连接有推动油缸534的活塞杆,该抽离动轮522通过所述推动油缸532推动活动竖轴533在滑块导轨531上左右滑动的方式与待捆竹条的一侧壁可抵压配合。抽离动轮522压动待捆竹条一侧壁,抽离定轮521开始旋转,将待捆竹条从翻转拼接架42抽出。抽离定轮521可作间歇性转动,当待捆竹条抽出一段距离(即预先设定到达位置如前端位置、中部位置和后端位置)后,捆扎机51对待捆竹条执行扎捆作业,最终将待捆竹条扎捆成形后抽出即可。所述两个竖直框53之间还连接有底框54,所述捆扎主体511位于两个竖直框53之间,并且置于底框54上。

44.另外,参照附图14和图15。所述两个竖直框53和底框54可以构成独立式框架结构,该独立式框架结构包括上下两层结构,下层55用于放置驱动抽离定轮521的动力源,该动力源包括电机561、与电机561输出轴连接的减速器562以及穿插在减速器562上的水平转动轴

563;上层57用于放置捆扎主体511,所述二个抽离定轮521分别连接有竖直转动轴58,该二个抽离定轮521分别通过对应的竖直转动轴58和水平转动轴563的端部之间换向齿轮组564与所述电机561传动连接。采用两个竖直框53和底框54构成独立式框架结构的设计,使得捆扎机51摆放更加的平稳,同时组装搬运方便。所述动力源可以实现一拖二的传动方式,空间布置更加的合理而且节能。另外,所述左单元槽体311的左挡板316可以采用靠近右侧的竖直框53上设有挡板316’来代替实现,即左单元槽体311的左侧为敞开的通口,该挡板316’的上半段为向外微倾斜的弧形段3160’,该弧形段3160’的向外倾斜的弧度控制在3-8

°

(如弧度为5

°

)。所述挡板316’的上半段采用弧形段3160’的设计,使得每组竹条向上抬升时,对每组竹条的端部具有整平的效果,使得每组竹条向上抬升时,其端部更加的整齐。

45.参照附图1、图2和图11。所述堆叠机构6包括用于承接捆扎机51上完成捆扎作业后的捆竹条的输送带以及将输送带上捆竹条推送出进行堆叠存放的推动组件61。所述输送带包括输送平台以及装设在输送平台上并且依次水平间隔布置的多个滚筒62,每个滚筒62的两端部通过轴承63可转动地连接在输送平台61上;所述推动组件61包括位于输送平台一侧的侧支架63、装设在侧支架63上的推杆64,所述带动推杆64向输送平台61一侧将捆竹条顶出并且进行收集,后序有工人直接进行搬运即可。

46.参照附图1、图2和图11。所述推动组件61的数目为两个,并且该两个推动组件61位于输送平台同一侧,并且一个推动组件61用于对捆竹条的左半段进行推动作业,一个推动组件61用于对捆竹条的右半段进行推动作业。所述输送平台的末端设有用于阻挡捆竹条端部的顶头挡板65。所述输送平台包括左支撑座66和右支撑座67以及搭设在左、右支撑座66、67之间的水平轨道条68。

47.另外,所述堆叠机构6还包括置于输送平台一侧并用于承接捆竹条的转运车69,该转运车69包括车架体以及装设在车架体上的若干个档条,并且该若干个档条分为多排,并且相邻地两排档条691之间形成用于容纳所述捆竹条的独立内腔692,所述堆叠机构6还包括与多个独立内腔相配合的多个导向板693,每个导向板693可搭接在输送平台一侧和一排档条691之间并用于捆竹条沿该导向板693向对应一个独立内腔692内堆叠存放,倘若该一个独立内腔692内盛满时,工人更换另一个导向板693,再进行对应的另一个独立内腔692内堆叠存放。具体可参考说明书附图12和图13。

48.参照图1、图2、图3、图5、图6、图7、图8、图9、图10和图11。一种竹条自动扎捆方法,它包括依次进行的以下步骤:1)进料:将竹条按照预设数量(如5根)逐一输送至进料槽体31内,并且进行堆叠暂存形成一组竹条;具体地说,竹条2经过粗刨机进行粗刨作业后,会从粗刨机的排出口推送出来输送至延伸底板361上,竹条2向进料口32输送时,由于自身重量及向前的冲力会对顶推轮362向下压的作用力足以将顶推轮组件36的顶推轮362压下去,使得给竹条2让出进入进料口32的空间,待整个竹条2的末端搭接在顶推轮362上时,由于竹条2的末端重量不足以压住顶推轮362,这时顶推轮362会在两个回位弹簧365的反作用力下向上升起,给下一根竹条2进入提供空间,因此,下一根竹条2即可插入上一根竹条2底部,即可完成一组竹条的自动堆叠暂存。

49.2)抬升拼接:将进料槽体31内两组竹条通过抬升架12将其先后提升,然后对该两组竹条通过翻转拼接架42对其进行拼接形成待捆竹条;具体地说,抬升架12装有两组夹爪,上夹爪121和下夹爪122。夹爪的位置与分段式槽体111匹配。当第一组竹条都进入进料槽体

31内之后,上夹爪121夹取第一组竹条,抬升架12上升,使得下夹爪122与分段式槽体111匹配,准备抓取第二组竹条;抓取第一、第二组竹条后,抬升架12的上、下夹爪122和翻转拼接架13的上、下拼接夹爪132之间进行配合,分别将上夹爪121和下夹爪122的第一、第二组竹条传递给翻转拼接架13的上拼接夹爪131和下拼接夹爪132,上拼接夹爪131和下拼接夹爪132经过90

°

翻转和平移,将第一、第二竹条拼接成所需的形状(即待捆竹条)。

50.3)捆扎作业:通过捆扎机构上的抽离组件52将待捆竹条传输至捆扎机51上进行捆扎作业;具体地说,抽离动轮522压动待捆竹条一侧壁,抽离定轮521开始旋转,将待捆竹条从翻转拼接架42抽出。抽离定轮521可作间歇性转动,当待捆竹条抽出一段距离(即预先设定到达位置如前端位置、中部位置和后端位置)后,捆扎机51对待捆竹条执行扎捆作业,最终将待捆竹条扎捆成形后抽出即可。

51.4)堆叠处理,捆成形的竹条经过捆扎主体511将被送至堆叠机构的输送带上,然后通过堆叠机构的推动组件60将其从输送带上将捆成形的竹条向侧面顶出,落于使用者所用的转运车中(或者由人工直接进行搬运)即可。

52.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。