1.本发明属于车辆附件自动搬送技术领域,尤其涉及一种车身覆盖物工程间自动搬送装置、搬送方法、二区自动台车、接收用户输入程序存储介质及应用。

背景技术:

2.目前,汽车制造工厂内,一般都涉及将四门两盖分总成,从分总成制造区域搬送到车身调整线进行安装的工序。常规一般采用,由人驾驶电瓶车拖拽存储台车运输到车身调整线侧,或者采用人力手推台车搬送到车身调整线侧。

3.通过上述分析,现有技术存在的问题及缺陷为:由人驾驶电瓶车拖拽存储台车运输到车身调整线侧,或者采用人力手推台车搬送到车身调整线侧。存在以下问题点:

4.(1)需要人工作业,对于现在人工自动化的工厂成本带来挑战。

5.(2)两侧在库料架,如采用重力滑动方式,会存在滑动不畅,需要人工对应的情形,会存在夹伤危险。

6.(3)电瓶车搬送,存在震动大,对于外覆盖物品质存在严重影响。

7.(4)人力搬送方式,存在大体力劳动,不利于员工健康。

8.解决以上问题及缺陷的难度为:

9.一般汽车厂,很难实现外覆盖物的自动化搬送,均是靠人力或者驾驶电瓶车进行运送。

10.工程两侧积放料架,由于外覆盖物形状原因,极难实现自动存储及输送,及其容易对外覆盖物造成损伤。

11.现在一般汽车厂普遍采用电瓶车拖拽台车的搬运形式,路途中间由于震动等原因,品质保证非常困难。

12.覆盖物输送需要托盘,由于覆盖物形状的原因,过往托盘很难实现自动输送所需的上下层空间。

13.解决以上问题及缺陷的意义为:

14.有效减少人力投入,将外覆盖物输送变为全自动无人化搬送。

15.有效提高外覆盖物品质,全自动搬送及输送能有效避免人力搬送造成的各类损伤,具有极大的经济价值。

16.全新设计了一种可折叠式托盘,为解决外覆盖物托盘上下层自动输送提供了一种高效可行经济的实现方式。

技术实现要素:

17.为克服相关技术中存在的问题,本发明公开实施例提供了一种车身覆盖物工程间自动搬送装置。具体涉及一种白车身覆盖物(四门两盖)工程间自动搬送装置。

18.所述技术方案如下:根据本发明公开实施例的第一方面,提供一种车身覆盖物工程间自动搬送方法,包括:

19.(1)折叠式空托盘位于三区积放料架的升降机上,首先将车身覆盖物放置到空的托盘上,按下启动按钮,升降机将载有车身覆盖物的托盘提升,并通过链条式或者皮带式摩擦输送进入到三区积放料架存储;

20.(2)二区自动台车与三区积放料架进行对接,二区自动台车上部层为空,下层载有折叠后的空托盘,积放料架及自动搬送agv台车上下层在均安装有在位传感器,检测到积放数量达到一定数量,三区积放料架上的满载托盘自动输送到二区自动台车agv上层,二区自动台车agv下层空托盘折叠后自动输送到三区积放料架的料架上;

21.(3)二区自动台车agv按照事先设置好的路线进行走行运输,将满载托盘运输至一区自动积放料架,此时一区自动积放料架上层为空,下层为满载空托盘,当一区自动积放料架传感器均给出空信号,根据一区自动积放料架plc程序设置,自动搬送二区自动台车agv上层的满载托盘自动输送到一区自动积放料架上层,一区自动积放料架下层空托盘自动输送到二区自动台车agv下层;一区自动积放料架侧,根据生产需求按按钮进行取出作业;完成一个循环。

22.在本发明一实施例中,所述步骤(1)托盘采用新型立式可折叠托盘;三区积放料架进入口和输出口分别设置有自动阻挡装置;所述车身覆盖物包括四门、车身前盖和后备箱盖。

23.在本发明一实施例中,所述步骤(2)中,根据实际生产节拍需要,在三区积放料架侧的plc上进行程序设置,在位传感器检测到积放数量达为7台,三区积放料架上的满载托盘自动输送到二区自动台车agv上层,二区自动台车agv下层空托盘折叠后自动输送到三区积放料架的料架上。

24.根据本发明公开实施例的第二方面,提供一种车身覆盖物工程间自动搬送装置,包括:

25.可折叠托盘,用于存放外覆盖物;

26.三区积放料架,用于输送车身覆盖物和回收空的托盘;

27.二区自动台车,用于将三区积放料架的输送车身覆盖物搬运到一区积放料架,还用于将一区积放料架回收空的托盘输送到三区积放料架;

28.一区积放料架,用于将车身覆盖物提取到输送生产线中;还用于将空的托盘输送到二区自动台车上。

29.其中,车门总成区自动积放料架,简称三区积放料架。

30.中间自动agv搬送台车,简称二区自动台车。

31.车门安装侧自动积放料架,简称一区积放料架。

32.在本发明一实施例中,所述三区积放料架包括:

33.输送区上输送结构,用于将车身覆盖物运输到二区自动台车;

34.输送区下输送结构,用于接收二区自动台车回收的空的托盘,并进行运输;

35.输送区升降机构,将托盘从输送区下输送结构提升到输送区上输送结构。

36.在本发明一实施例中,所述一区积放料架包括:

37.提取区上输送结构,用于接收二区自动台车运输的车身覆盖物;并输送到输送生产线中;

38.提取区下输送结构,用于回收空的托盘,并输送到二区自动台车上;

39.提取区升降机构,用于将取走车身覆盖物后回收的空的托盘从提取区上输送结构的搬运至提取区下输送结构。

40.在本发明一实施例中,所述输送区上输送结构、输送区下输送结构、提取区上输送结构、提取区下输送结构均采用滚筒与链条相结合方式输送托盘。

41.根据本发明公开实施例的第三方面,提供一种二区自动台车,所述二区自动台车执行所述的车身覆盖物工程间自动搬送方法。

42.根据本发明公开实施例的第四方面,提供一种接收用户输入程序存储介质,所存储的计算机程序使电子设备执行所述二区自动台车实施的所述车身覆盖物工程间自动搬送方法。

43.根据本发明公开实施例的第五方面,提供一种所述车身覆盖物工程间自动搬送方法在物流领域货物搬运中的应用。

44.本发明公开的实施例提供的技术方案可以包括以下有益效果:

45.如图2所示,本发明解决了困扰汽车工厂普遍存在的外覆盖物自动搬送难题。

46.实现了无人化作业,相比传统车企,减少作业员8~10名。

47.提升了外覆盖物品质,减少了搬送过程中产生的不良。

48.本发明提供一种新式立式托盘,采用一种新型可折叠托盘,实现了车门的立式存储,极大的节省了储存空间。同时,节省空间从而实现了托盘的上下层传送。

49.本发明进行了车门传送方式,上层送货,下层托盘返还。托盘由下层到上层,由上层到下层的自动升降方式。托盘的输送采用了滚筒与链条相结合方式。

50.结合实验或试验数据和现有技术对比得到的效果和优点:

51.比较项目现有一般工厂此次专利实施方案电瓶车拖拽搬送/人力推出搬送自动积放搬送 agv搬送覆盖物存储固定式台车,无法实现上下循环输送折叠托盘,实现了上下循环输送所需作业员数量8~10名(双班生产,90秒节拍)0名(双班生产,90秒节拍)经济效益80~100万/年80~100万/年搬送不良率约500件/1万台(1个月产量)0件/1万台(1个月产量)

52.当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明公开。

附图说明

53.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

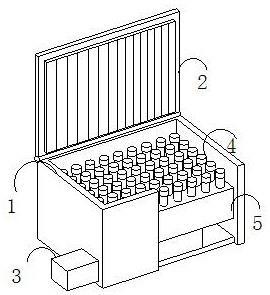

54.图1是本发明实施例提供的车身覆盖物工程间自动搬送装置。

55.图2是本发明实施例提供的车身覆盖物工程间自动搬送装置原理图。

56.图3是本发明实施例提供的车身覆盖物工程间自动搬送装置示意图。

57.图中:1、托盘;2、三区积放料架;2-1、输送区上输送结构;2-2、输送区下输送结构;2-3、输送区升降机构;3、二区自动台车;4、一区积放料架;4-1、提取区上输送结构;4-2、提取区下输送结构;4-3、提取区升降机构。

58.图4是本发明实施例提供的车身覆盖物工程间自动搬送装置应用原理图。

具体实施方式

59.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

60.如图1所示,本发明公开实施例所提供的车身覆盖物工程间自动搬送方法,包括:

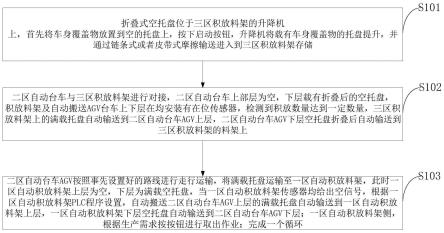

61.s101,折叠式空托盘位于三区积放料架的升降机上,首先将车身覆盖物放置到空的托盘上,按下启动按钮,升降机将载有车身覆盖物的托盘提升,并通过链条式或者皮带式摩擦输送进入到三区积放料架存储;

62.s102,二区自动台车与三区积放料架进行对接,二区自动台车上部层为空,下层载有折叠后的空托盘,积放料架及自动搬送agv台车上下层在均安装有在位传感器,检测到积放数量达到一定数量,三区积放料架上的满载托盘自动输送到二区自动台车agv上层,二区自动台车agv下层空托盘折叠后自动输送到三区积放料架的料架上;

63.s103,二区自动台车agv按照事先设置好的路线进行走行运输,将满载托盘运输至一区自动积放料架,此时一区自动积放料架上层为空,下层为满载空托盘,当一区自动积放料架传感器均给出空信号,根据一区自动积放料架plc程序设置,自动搬送二区自动台车agv上层的满载托盘自动输送到一区自动积放料架上层,一区自动积放料架下层空托盘自动输送到二区自动台车agv下层;一区自动积放料架侧,根据生产需求按按钮进行取出作业;完成一个循环。

64.在本发明一优选实施例中,所述步骤s101中,托盘采用新型立式可折叠托盘;三区积放料架进入口和输出口分别设置有自动阻挡装置;所述车身覆盖物包括四门、车身前盖和后备箱盖。

65.在本发明一优选实施例中,所述步骤s102中,根据实际生产节拍需要,在三区积放料架侧的plc上进行程序设置,在位传感器检测到积放数量达为7台,三区积放料架上的满载托盘自动输送到二区自动台车agv上层,二区自动台车agv下层空托盘折叠后自动输送到三区积放料架的料架上。

66.在本发明中,如图2、图3所示,本发明公开实施例所提供的车身覆盖物工程间自动搬送装置,包括:

67.托盘1,用于存放车身覆盖物。

68.三区积放料架2,用于输送车身覆盖物和回收空的托盘1;

69.二区自动台车3,用于将三区积放料架2的输送车身覆盖物搬运到一区积放料架4,还用于将一区积放料架4回收空的托盘1输送到三区积放料架2。

70.一区积放料架4,用于将车身覆盖物提取到输送生产线中;还用于将空的托盘1输送到二区自动台车3上。

71.在本发明优选实施例中,托盘1为立式可折叠托盘。

72.在本发明优选实施例中,三区积放料架2包括:

73.输送区上输送结构2-1,用于将车身覆盖物运输到二区自动台车3。

74.输送区下输送结构2-2,用于接收二区自动台车3回收的空的托盘1,并进行运输;

75.输送区升降机构2-3,将托盘1从输送区下输送结构2-2提升到输送区上输送结构

2-1。

76.在本发明优选实施例中,一区积放料架4包括:

77.提取区上输送结构4-1,用于接收二区自动台车3运输的车身覆盖物;并输送到输送生产线中;

78.提取区下输送结构4-2,用于回收的空的托盘1,并输送到二区自动台车3上。

79.提取区升降机构4-3,用于将取走车身覆盖物后回收的空的托盘1从提取区上输送结构4-1的搬运至提取区下输送结构4-2。

80.在本发明优选实施例中,涉及自动搬送,含自动堆放料架及二区自动台车agv。

81.其中agv(automated guided vehicles)又名无人搬运车,自动导航车,激光导航车。其显著特点的是无人驾驶,agv上装备有自动导向系统,可以保障系统在不需要人工引航的情况下就能够沿预定的路线自动行驶,将货物或物料自动从起始点运送到目的地。

82.本发明的agv可采用上下层结构。

83.下面结合具体应用对本发明技术方案作进一步描述。

84.如图4所示中间搬送过程实现了完全无人作业。托盘实现了上下层循环输送。

85.本发明实现了车门的全自动搬送,中间不需要任何人工。

86.采用立式托盘,极大节省了储存空间。

87.具备极强的推广性,在全部汽车工厂均可实现。

88.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

89.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围应由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。