1.本发明涉及义齿加工技术领域,特别涉及一种烤瓷金属的制备工艺、烤瓷金属以及烤瓷牙。

背景技术:

2.近年来,随着数字化生产的发展,传统的义齿手工生产方式已不能满足市场需求。3d打印在个性化医疗器械发展已经慢慢普及,该技术成型快、精度高,适合定制具有复杂精细结构的物体,受到义齿加工厂家的欢迎,3d打印固定义齿也在市场中应用越来越普及。

3.目前,固定义齿中烤瓷金属生产主要是采用3d打印中slm技术,焊接方式采用激光焊接,跟传统的铸造成型相比,3d打印烤瓷金属在固定义齿生产过程中由于存在残余应力和支撑,在后续生产过程中与瓷的结合往往不牢固,结合力弱,此外,烤瓷金属的后处理工艺在处理过程中流程不严谨,各工序控制无标准和有效参数,导致生产过程不稳定,经常导致在上瓷过程中出现崩瓷裂瓷和气泡,这些裂纹和气泡往往在金属和瓷层之间脱落,更严重是到患者口内往往也会出现此种情况。

技术实现要素:

4.本发明提供了一种烤瓷金属的制备工艺、烤瓷金属以及烤瓷牙,采用该制备工艺制备的烤瓷金属可有效减少上瓷过程中产生的崩瓷裂瓷和气泡,并提升与瓷的结合牢固度。

5.为实现上述目的,本发明提供如下技术方案:一种烤瓷金属的制备工艺,包括以下步骤:s1,制备烤瓷金属模型:采用3d打印技术打印烤瓷金属模型于基板上,打印模型中加入试验块,所述试验块设置为正方体,所述正方体的边长设置为10mm;s2,热处理:将所述烤瓷金属模型、试验块连同基板一起进行退火处理;s3,切割及致密度测量:将试验块和烤瓷金属模型沿基板表面切割分离,并测量试验块的致密度,所述致密度应≥98%;s4,车金:将s3中致密度符合要求的烤瓷金属模型表面车金打磨,用于去除砂眼以及圆滑过度锐角边;s5,氧化:将经过车金的烤瓷金属模型进行氧化,氧化完成后空冷降温;s6,喷砂:将经过氧化的烤瓷金属模型表面进行喷砂处理;s7,清洗及吸附:将经过喷砂的烤瓷金属模型进行清洗、并进行水分吸附;s8,烘干:将烤瓷金属模型烘干后得到烤瓷金属成品。

6.作为优选方案,s2中,将所述烤瓷金属模型、试验块连同基板一起放入退火炉中进行退火处理,以15-20℃/min的升温速率升到920℃-980℃,保温50-70min,随后随炉冷却。

7.作为优选方案,s3中,使用线切割机进行切割分离。

8.作为优选方案,s5中,将经过车金的烤瓷金属模型放入烤瓷炉中进行氧化,氧化过

程首先对烤瓷金属模型进行干燥,然后在真空环境下升温至970℃-990℃,保温1-3min,然后随炉冷却。

9.作为优选方案,s6中,喷砂目数设置为80-120目,喷砂压力设置为0.4-0.7mpa。

10.作为优选方案,其特征在于,s4车金和s5氧化之间还包括清洗和烘干工序。清洗采用超声波清洗机,使用纯净水进行清洗。

11.作为优选方案,s6和s7之间还包括酒精浸泡工序,将经过喷砂的烤瓷金属模型放入酒精中浸泡。

12.本发明提供一种烤瓷金属,使用上述任一方案所述的制备工艺制备。

13.本发明还提供一种烤瓷牙,使用上述烤瓷金属制备。

14.本发明提供的烤瓷金属及其制备工艺,具备以下有益效果:1)通过制备工艺中各特定的工序以及各工序之间的顺序配合,能够有效降低烤瓷金属成品中的杂质附着,有效降低气泡或崩瓷、裂瓷的现象发生,并提升金瓷结合强度;2)通过3d打印技术控制烤瓷金属模型的致密度达98%以上,可有效改善内部孔隙的问题,避免烤瓷金属模型表面产生气泡;3)通过热处理工序以及合理控制其退火温度及保温时间,能够有效释放内应力,避免在高温烤瓷过程中应力释放而产生崩瓷、裂瓷现象发生;4)通过带基板退火可改善在热处理过程中产生的烤瓷金属模型变形;5)通过车金打磨工序,可改善烤瓷金属模型表面出现的砂眼现象,进一步改善在烘烤过程中出现的崩瓷、裂瓷现象;6)通过在车金工序后进行清洗和烘干,可有效减少引入杂质的可能性,确保后续金属氧化过程可控;7)通过在金属氧化后增加喷砂工序,使得金属表面状态一致稳定,可改善由于氧化层的不均匀而导致的上瓷不稳定现象;8)通过在金属喷砂后增加酒精浸泡的工序,可改善金属表面被油污污染的现象,进一步提升金瓷结合强度;9)通过在酒精浸泡工序后进行金属清洗、水分吸附以及烘干工序,进一步减少杂质以及水分的残留,提升金瓷结合的效果。

附图说明

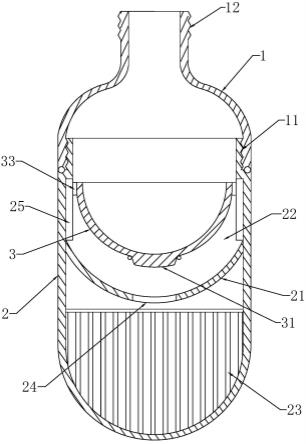

15.图1为本发明中烤瓷金属的制备工艺流程图;图2为本发明中致密度试验块模型结构示意图;图3为本发明中致密度试验块模型的切割方向图;图4为本发明中烤瓷金属的制备工艺中的热处理曲线图;图5为本发明中烤瓷金属的制备工艺中的氧化过程曲线图;图6为本发明中对比例2的对比图;图7为本发明中对比例4的对比图;图8为本发明中对比例5在烘干后的示意图。

具体实施方式

16.以下由特定的具体实施例说明本发明的实施方式,本领域普通技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明公开了一种烤瓷金属及其制备工艺,图1示出了本发明的制备工艺流程,其制备工艺具体包括如下步骤:s1,制备烤瓷金属模型:采用3d打印技术打印烤瓷金属模型于基板上,其打印参数设置为打印层厚0.03mm、打印速率850-1000mm/s、扫描间隔0.07-0.08mm、激光功率160-180w,打印模型中加入试验块,用于致密度检测;试验块模型参见图2,试验块模型设置为正方体,正方体的边长设置为10mm,xy面为添加支撑面。

18.s2,热处理:将打印的烤瓷金属模型、试验块连同基板一起放入退火炉中进行退火处理,退火的温度要与上瓷的温度匹配,温差不能超过

±

30℃。由于焊接中存在应力,退火保温时间需要控制在60分钟,偏差不超过10分钟。具体设置为:以15-20℃/min的升温速率升到920℃-980℃,保温50-70min,随后随炉冷却,优选为按照图3所示的退火曲线进行退火处理。3d打印slm工艺本身是激光焊接,激光焊接过程中必然产生内应力,退火过程就需要释放内应力。在后续的烤瓷过程中,烤瓷温度通常最高为980℃,所以将退火温度设置为950℃

±

30℃,此时应力可释放完成,且与烤瓷最高温度基本相同。如温度设置偏低就会导致热处理退火不完全,在后续高温烤瓷过程中,还会有应力释放,导致崩瓷、裂瓷的现象产生。另一方面,需要带基板退火是因为在整个热处理去应力过程中,基板和烤瓷金属模型之间有支撑连接,应力的释放不会导致烤瓷金属模型变形;如果不带基板,则烤瓷金属模型为自由体,随着应力的释放,自由发生变形,导致产品不合格。

19.步骤s3,切割及致密度测量:使用线切割机沿着基板表面切割支撑,将支撑和基板分开,使用剪断钳去除多余支撑,切割支撑采用线切割方式,以减少切割过程中机械力,避免烤瓷金属变形。接下来针对试验块进行致密度测量,参见图4,将试验块从中间切开,切开位置与yz或者xz平行的平面均可,相对应的在x轴1/2处或者y轴1/2处,切开后测量切开面的致密度,致密度值应≥98%,如致密度不合格则需要调整步骤s1的打印参数,直到致密度值符合要求。

20.齿科3d打印生产过程中,激光功率随着打印时间会衰减,同样的打印参数,随着时间变化,打印质量也会发生变化。现有的技术中没有对此进行监控。所以定期打印试验块、并测量试验块的致密度能够确保打印质量满足要求,优选为半个月打印一次。如果致密度过小,说明内部存在较多的孔隙,在后续的烤瓷过程中,金属表面的孔洞会溢出,产生气泡。

21.步骤s4,车金:将s3中致密度符合要求的烤瓷金属模型表面车金打磨,打磨要把支撑残留全部去除,支撑打磨完成后,表面不能出现砂眼或孔洞,锐角边均匀、圆滑过度。金属车金是为了后续烤瓷作准备,把3d打印过程中的支撑去除,并改善表面的砂眼或孔。表面砂眼多,后续烤瓷过程孔洞会窝气,烤瓷过程中释放,就会产生气泡。锐角边如果过度不均匀、不圆滑,金属和瓷在烘烤过程中由于应力集中增加崩瓷、裂瓷风险。

22.步骤s5,金属清洗:超声波清洗机更换新的纯净水,将车金完成的烤瓷金属模型放入到超声波清洗机中,清洗5分钟。清洗完成后用镊子将烤瓷金属模型从超声波清洗机中取

出。采用新的纯净水是本工艺关键点,普通自来水中含有杂质,在接下来的烘干过程中,杂质会附着在烤瓷金属表面,在后续氧化过程中与金属表面结合且不易去除。

23.步骤s6,金属烘干:将从超声波清洗机取出后的烤瓷金属模型平铺于无毛纸上,然后用吹风机暖风吹干,防止金属氧化之前过多的杂质残留,如果水分过多,会导致后续金属氧化的氧化层不可控。

24.步骤s7,金属氧化:将烘干后的的烤瓷金属模型进行氧化,具体的,将烘干后的的烤瓷金属模型放入烤瓷炉中进行氧化,氧化过程首先对烤瓷金属模型进行干燥,干燥时间设置为90-180秒,然后在真空环境下升温至970℃-990℃,保温1-3min,然后随炉冷却,优选为按照图5所示曲线进行氧化。氧化完成取出后空冷降温,等温度降低到50℃以下再进行下步工序,氧化过程中,真空度设置为95-97hpa。

25.步骤s8,金属喷砂:将经过氧化的烤瓷金属模型表面进行喷砂处理,烤瓷金属喷砂应采用80-120目的三氧化二铝砂,且应采用新砂,喷砂压力设置为0.4-0.7mpa,80目对应最小喷砂压力0.4mpa,120目对应喷砂压力0.7mpa。需将烤瓷面金属全部喷到。喷砂后检查烤瓷金属表面是否存在砂眼,如存在砂眼,则返回车金工序重新进行车金打磨,如砂眼数量小于五个,车金后重新喷砂即可,否则重新按照车金后流程依次进行。在金属氧化过程中氧化层厚度不均,而且可能会有一些杂质附着,导致上瓷不稳定,喷砂过程能很好的解决该问题。此外,砂子反复使用会导致砂越来越细,导致喷砂力度减弱,需采用新砂子,能够保证工艺稳定。

26.步骤s9,酒精浸泡:将经过喷砂后的烤瓷金属模型放入到工业酒精中浸泡,浸泡时间120秒,浸泡后的烤瓷金属模型用镊子取出,取出后不能用手触碰。金属在喷砂过程中,可能会出现空压机管路有油或人为手触碰金属,金属表面会被油污染,会导致金瓷结合强度降低,采用酒精浸泡可去除油脂,解决该技术问题。

27.步骤s10,金属清洗及水分吸附:将超声波清洗机中的水换成新的干净纯净水,将烤瓷金属模型放入其中清洗用于去除喷砂后的表面残留杂质,超声波清洗5分钟,清洗后用镊子取出,取出后不能用手触碰属。之后使用干净无毛纸吸附金属表面残留水分,吸附过程中避免手触碰金属,清洗后由于水的表面张力,会有过多的水分吸附在金属表面,清洗过程中残留的杂质可能会残留在水的表面,进而在后续烘干过程中残留于烤瓷金属的表面。

28.步骤s11,烘干:将烤瓷金属模型平铺且烤瓷面朝上放置,使用吹风机吹干剩余水分得到上瓷工序前烤瓷金属成品。金属摆放要求是为了避免与放置平台接触,从而引入新的杂质。吃干后才能进行后续操作,否则水分残留影响烤瓷效果。

29.下面进一步结合实施例以详细说明本发明,同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

30.实施例1步骤s1,制备烤瓷金属模型:采用3d打印技术打印烤瓷金属模型于基板上,其打印参数设置为现有的打印参数即可,打印模型中加入试验块。

31.步骤s2,热处理:将打印的烤瓷金属模型、试验块连同基板一起放入退火炉中进行

退火处理,具体设置为以15-20℃/min的升温速率升到950℃,保温60min,随后随炉冷却。

32.步骤s3,切割及致密度测量:使用线切割机沿着基板表面切割支撑,将支撑和基板分开,使用剪断钳去除多余支撑。对试验块进行致密度测量,致密度值99.2%。

33.步骤s4,车金:将烤瓷金属模型表面车金打磨,支撑打磨完成后,表面无砂眼或孔洞,锐角边打磨成圆滑过渡。

34.步骤s5,金属清洗:超声波清洗机更换新的纯净水,将车金完成的烤瓷金属模型放入到超声波清洗机中,清洗5分钟,清洗完成后用镊子将烤瓷金属模型从超声波清洗机中取出。

35.步骤s6,金属烘干:将从超声波清洗机取出后的烤瓷金属模型平铺于无毛纸上,然后用吹风机暖风吹干。

36.步骤s7,金属氧化:将烘干后的的烤瓷金属模型放入烤瓷炉中进行氧化,氧化过程首先对烤瓷金属模型进行干燥,干燥时间设置为120秒,然后在真空环境下升温至980℃,保温1min,然后随炉冷却,氧化完成取出后空冷降温。

37.步骤s8,金属喷砂:将经过氧化的烤瓷金属模型表面进行喷砂处理,采用80目的三氧化二铝新砂,喷砂压力设置为0.4mpa,喷砂后检查烤瓷金属表面无砂眼。

38.步骤s9,酒精浸泡:将经过喷砂后的烤瓷金属模型放入到工业酒精中浸泡,浸泡时间120秒,浸泡后的烤瓷金属模型用镊子取出。

39.步骤s10,金属清洗及水分吸附:将超声波清洗机中的水换成新的干净纯净水,将烤瓷金属模型放入其中清洗5分钟,清洗后用镊子取出。之后使用干净无毛纸吸附金属表面残留水分。

40.步骤s11,烘干:将烤瓷金属模型平铺且烤瓷面朝上放置,使用吹风机吹干剩余水分得到上瓷工序前烤瓷金属成品。

41.实施例2步骤s1,制备烤瓷金属模型:采用3d打印技术打印烤瓷金属模型于基板上,其打印参数设置为现有的打印参数即可,打印模型中加入试验块。

42.步骤s2,热处理:将打印的烤瓷金属模型、试验块连同基板一起放入退火炉中进行退火处理,具体设置为以15-20℃/min的升温速率升到950℃,保温60min,随后随炉冷却。

43.步骤s3,切割及致密度测量:使用线切割机沿着基板表面切割支撑,将支撑和基板分开,使用剪断钳去除多余支撑。对试验块进行致密度测量,致密度值98.3%。

44.步骤s4,车金:将烤瓷金属模型表面车金打磨,支撑打磨完成后,表面无砂眼或孔洞,锐角边打磨成圆滑过渡。

45.步骤s5,金属清洗:超声波清洗机更换新的纯净水,将车金完成的烤瓷金属模型放入到超声波清洗机中,清洗5分钟,清洗完成后用镊子将烤瓷金属模型从超声波清洗机中取出。

46.步骤s6,金属烘干:将从超声波清洗机取出后的烤瓷金属模型平铺于无毛纸上,然后用吹风机暖风吹干。

47.步骤s7,金属氧化:将烘干后的的烤瓷金属模型放入烤瓷炉中进行氧化,氧化过程首先对烤瓷金属模型进行干燥,干燥时间设置为120秒,然后在真空环境下升温至980℃,保温1min,然后随炉冷却,氧化完成取出后空冷降温。

48.步骤s8,金属喷砂:将经过氧化的烤瓷金属模型表面进行喷砂处理,采用120目的三氧化二铝新砂,喷砂压力设置为0.7mpa,喷砂后检查烤瓷金属表面无砂眼。

49.步骤s9,酒精浸泡:将经过喷砂后的烤瓷金属模型放入到工业酒精中浸泡,浸泡时间120秒,浸泡后的烤瓷金属模型用镊子取出。

50.步骤s10,金属清洗及水分吸附:将超声波清洗机中的水换成新的干净纯净水,将烤瓷金属模型放入其中清洗5分钟,清洗后用镊子取出。之后使用干净无毛纸吸附金属表面残留水分。

51.步骤s11,烘干:将烤瓷金属模型平铺且烤瓷面朝上放置,使用吹风机吹干剩余水分得到上瓷工序前烤瓷金属成品。

52.对比例1本对比例与实施例1的区别点在于s3中,测量试验块的致密度<98%,测定为97.5%。

53.对比例2本对比例与实施例1的区别点在于s4车金工序后不进行金属清洗和金属烘干步骤,直接进行金属氧化步骤,其他工序与实施例1相同,且测量试验块的致密度>98%。图6示出了对比例2于金属氧化步骤后的照片。

54.对比例3本对比例与实施例1的区别点在于s8金属喷砂工序后不进行酒精浸泡步骤,其他工序与实施例1相同,且测量试验块的致密度>98%。

55.对比例4本对比例与实施例1的区别点在于s7金属氧化工序后不进行金属喷砂步骤,其他工序与实施例1相同,且测量试验块的致密度>98%。图7示出了对比例4在金属氧化步骤后的照片。

56.对比例5本对比例与实施例1的区别点在于s10中,在金属清洗后不进行水分吸附,其他工序与实施例1相同,且测量试验块的致密度>98%。图8示出了对比例5在烘干后的照片,可明显看到水分残留的痕迹。

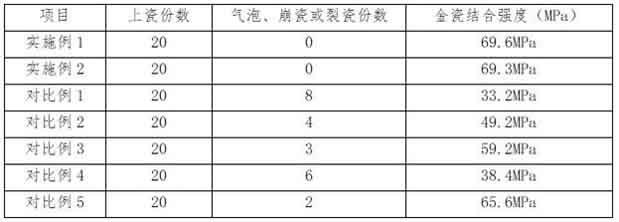

57.按照上述实施例和对比例的制备工艺,每组各制备20份相同的烤瓷金属模型,并对烤瓷金属模型进行上瓷,针对上瓷后的产品观察其气泡、崩瓷或裂瓷的情况,并针对各组的金瓷结合强度进行测定、取平均值,结果如下表所示:

据上表可知,通过实施例1和实施例2制得的烤瓷金属成品表面在产生气泡、崩瓷或裂瓷方面的表现以及金瓷结合强度明显优于各对比例。对比例1的烤瓷金属成品致密度<98%,因此导致其内部存在较多孔隙,在烤瓷过程中,金属表面和内部孔隙较多,其降低与瓷体的结合强度和存在大量孔洞,最终导致崩瓷、裂瓷和气泡。对比例2金属车金后未进行清洗烘干则表面因附着较多的杂质影响其金瓷结合强度,进而造成崩瓷或裂瓷。对比例3喷砂后未进行酒精浸泡,导致油脂附着进而影响其金瓷结合强度。对比例4金属氧化后未进行金属喷砂,导致上瓷不稳、致使金瓷结合强度偏低。对比例5未进行水分吸附,造成杂质残留,仍然会影响金瓷结合。

58.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。