1.本实用新型涉及棒材轧制技术领域,具体为一种用于棒材轧制的切分导卫装置。

背景技术:

2.目前棒材生产线为了提高产能,主要依靠切分轧制。切分轧制提高产能有两种方式,一种方式为大规格螺纹钢由单线轧制改为两切分轧制,另一种方式为将小规格螺纹钢由两切分改为三切分、四切分、六切分轧制等。

3.国内常规棒材16、18、20规格螺纹钢为两切分轧制,目前为了提高产能很多棒材生产线将22、25、28规格螺纹钢也进行两切分轧制,大规格螺纹钢切分轧制,可以有效提高产能50%以上,达到提产增效目的,目前大规格棒材切分轧制以其优异的产品质量,较高产能逐渐取代传统单线轧制。

4.切分轧制过程中,实现切分轧制主要依靠切分导卫装置,切分导卫的设计合理性、可行性、使用稳定性,直接影响生产效率,产品质量,工人劳动强度等。目前传统切分导卫结构设计对于轧制大规格螺纹钢有很多弊端,导致生产不稳定,故障率高。

5.为了解决目前棒线切分轧制生产中故障率高的问题,在鼻锥前端设置导尖,切分导卫安装时导尖伸入轧槽中,可以有效避免因轧件不能正常导出轧槽,而造成轧件绕轧辊的发生,将切分轮的撕钢角度由原来90度更改为93度,可以有效避免轧件切分时表面拉伤,通过设置切分刀片进行二次切分,避免堆钢事故的发生,通过蜗轮和蜗杆对切分轮进行限位,避免切分轮工作的过程中晃动导致间隙出现问题,导致无法正常撕钢。

技术实现要素:

6.本实用新型的目的在于提供一种用于棒材轧制的切分导卫装置,具备稳定性高的优点,解决了目前棒线切分轧制生产中故障率高,容易出现轧件不能正常导出轧槽、轧件切分时表面拉伤、切分不完全造成堆钢事故和无法防止切分轮晃动导致不能正常撕钢的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种用于棒材轧制的切分导卫装置,包括鼻锥和导卫盒体,所述鼻锥通过紧固螺钉安装于导卫盒体的右端,所述导卫盒体的外表面活动套设有支撑架;

8.所述鼻锥的右端设置有辅助轧件导出的导尖,所述导卫盒体顶部的左侧通过螺栓固定连接有下压块,所述下压块的顶部啮合有上压块,所述支撑架的顶部贯穿设置有压紧螺杆,所述压紧螺杆的底部旋入到上压块内;

9.所述导卫盒体的左侧通过螺栓固定连接有分线盒,所述分线盒的顶部固定连接有分线盒盖板,所述导卫盒体的内壁通过螺栓固定连接有刀架,所述刀架的内壁固定安装有可以二次分切轧件的刀片;

10.所述导卫盒体正面的顶部和底部均贯穿设置有导轮轴,所述导轮轴的表面固定套设有左右旋涡轮,所述左右旋涡轮的左侧啮合有主调蜗杆,所述导轮轴的表面固定套设有

轴承和垫片,所述轴承的表面固定套设有切分轮,所述导卫盒体的后侧镶嵌有偏心套,所述偏心套套设于导轮轴的表面,所述导卫盒体的正面贯穿设置有固定销。

11.为了便于切分轮对轧件进行切分,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述切分轮的撕钢角度为93

°

。

12.为了便于对上压块和下压块之间进行连接,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述上压块的底部与下压块的顶部均设置有锯齿凸起,所述上压块与下压块的接触端使用锯齿突起互相啮合。

13.为了便于通过压紧螺杆对上压块进行固定,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述上压块的顶部开设有与压紧螺杆配合使用的螺纹槽。

14.为了便于对导轮轴和切分轮进行限位,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述左右旋涡轮和主调蜗杆均位于导卫盒体的内腔。

15.为了便于对主调蜗杆进行固定,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述主调蜗杆的底部贯穿至导卫盒体的底部,所述主调蜗杆表面的底部螺纹套设有限位螺母,且限位螺母的顶部与导卫盒体的底部活动连接。

16.为了便于切分轮在垫片和轴承的表面转动,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述垫片的外表面与切分轮的内壁转动连接。

17.为了便于对偏心套和导轮轴进行固定,作为本实用新型的一种用于棒材轧制的切分导卫装置优选的,所述导轮轴的后端螺纹套设有固定螺母,且固定螺母的正面与偏心套的后侧活动连接。

18.与现有技术相比,本实用新型的有益效果如下:

19.1、本实用新型通过鼻锥、压紧螺杆、上压块、下压块、固定销、左右旋涡轮、主调蜗杆、刀架、刀片、切分轮、导轮轴、偏心套、轴承、垫片和导尖的配合使用,解决了目前棒线切分轧制生产中故障率高,容易出现轧件不能正常导出轧槽、轧件切分时表面拉伤、切分不完全造成堆钢事故和无法防止切分轮晃动导致不能正常撕钢的问题。

20.2、本实用新型通过鼻锥和导尖的配合使用,能够便于避免因轧件不能正常导出轧槽,而造成轧件绕轧辊的发生,通过把切分轮的撕钢角度更改为93度,可以有效避免轧件切分时表面拉伤,通过设置刀片,能够便于对轧材进行二次分切,避免产生堆钢现象,通过左右旋涡轮和主调蜗杆的配合使用,能够便于对切分轮进行限位。

附图说明

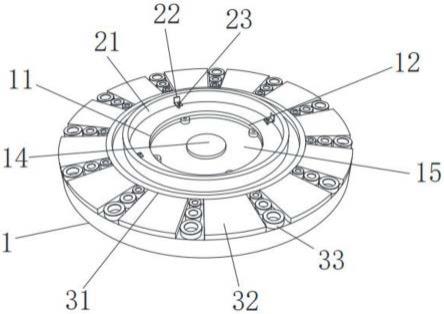

21.图1为本实用新型主视局部剖视图;

22.图2为本实用新型俯视局部剖视图;

23.图3为本实用新型支撑架左视剖视图;

24.图4为本实用新型支撑架主视剖视图;

25.图5为本实用新型导卫盒体主视图;

26.图6为本实用新型导卫盒体俯视局部剖视图。

27.图中:1、鼻锥;2、导卫盒体;3、支撑架;4、压紧螺杆;5、上压块;6、下压块;7、分线盒盖板;8、分线盒;9、固定销;10、左右旋涡轮;11、主调蜗杆;12、刀架;13、刀片;14、切分轮;15、导轮轴;16、偏心套;17、轴承;18、垫片;19、导尖。

具体实施方式

28.请参阅图1-图6,一种用于棒材轧制的切分导卫装置,包括鼻锥1和导卫盒体2,鼻锥1通过紧固螺钉安装于导卫盒体2的右端,导卫盒体2的外表面活动套设有支撑架3;

29.鼻锥1的右端设置有辅助轧件导出的导尖19,导卫盒体2顶部的左侧通过螺栓固定连接有下压块6,下压块6的顶部啮合有上压块5,支撑架3的顶部贯穿设置有压紧螺杆4,压紧螺杆4的底部旋入到上压块5内;

30.导卫盒体2的左侧通过螺栓固定连接有分线盒8,分线盒8的顶部固定连接有分线盒盖板7,导卫盒体2的内壁通过螺栓固定连接有刀架12,刀架12的内壁固定安装有可以二次分切轧件的刀片13;

31.导卫盒体2正面的顶部和底部均贯穿设置有导轮轴15,导轮轴15的表面固定套设有左右旋涡轮10,左右旋涡轮10的左侧啮合有主调蜗杆11,导轮轴15的表面固定套设有轴承17和垫片18,轴承17的表面固定套设有切分轮14,导卫盒体2的后侧镶嵌有偏心套16,偏心套16套设于导轮轴15的表面,导卫盒体2的正面贯穿设置有固定销9。

32.本实施例中:导卫盒体2为部件安装支撑件,所有部件直接或者间接安装在导卫盒体2上,导卫盒体2采用合金钢铸造,经过精加工而成;

33.鼻锥1通过紧定螺钉安装在导卫盒体2前端;

34.下压块6安装在导卫盒体2上端凹槽处与导卫盒体2通过螺栓锁紧,上压块5水平放置在下压块6上端,当导卫盒体2装入支撑架3后,用压紧螺杆4将导卫盒体2通过上压块5下压块6锁紧;

35.刀片13安装在刀架12中间位置,两者安装完成后从后端安装至导卫盒体2上,与导卫盒体2后端螺纹孔对齐;

36.分线盒盖板7通过螺栓与分线盒8锁紧安装,两者安装好后安装在刀架12后端,螺纹孔对齐,通过螺栓将刀架12、分线盒8、盒体2锁紧;

37.左右旋涡轮10安装在导轮轴15上,通过平键限制相对位置,将导轮轴15插入导卫盒体2中,将轴承17、垫片18一次安装在切分轮14两端,并安装在导轮轴15上;

38.将固定销9安装到导卫盒体上2,并将主调蜗杆11安装在盒体调节位置,转动左右旋涡轮10,使其配合紧密,固定销9对主调蜗杆11进行限位,偏心套16安装在导轮轴15后端,通过平键限位。

39.作为本实用新型的一种技术优化方案,切分轮14的撕钢角度为93

°

。

40.本实施例中:将切分轮14的撕钢角度由90

°

改为93

°

,避免轧件切分时,轧件的表面被切分轮14的边角拉伤,并防止切分过程导致轧件挤压变形。

41.作为本实用新型的一种技术优化方案,上压块5的底部与下压块6的顶部均设置有锯齿凸起,上压块5与下压块6的接触端使用锯齿突起互相啮合。

42.本实施例中:上压块5的底部与下压块6的顶部均设置有锯齿凸起,且同行锯齿凸起互相啮合,能够给有效防止导卫盒体2使用的过程中打滑。

43.作为本实用新型的一种技术优化方案,上压块5的顶部开设有与压紧螺杆4配合使用的螺纹槽。

44.本实施例中:上压块5的顶部开设有与压紧螺杆4配合使用的螺纹槽,能够把压紧螺杆4旋入到上压块5内对其进行固定。

45.作为本实用新型的一种技术优化方案,左右旋涡轮10和主调蜗杆11均位于导卫盒体2的内腔。

46.本实施例中:左右旋涡轮10和主调蜗杆11均位于导卫盒体2的内腔,能够便于左右旋涡轮10和主调蜗杆11对导轮轴15和切分轮14进行限位防止其晃动,主调蜗杆11防止由于过钢过程中冲击导致左右旋涡轮10轻微转动,从而导致切分轮14间隙有问题,导致无法正常撕钢导致堆钢等事故发生。

47.作为本实用新型的一种技术优化方案,主调蜗杆11的底部贯穿至导卫盒体2的底部,主调蜗杆11表面的底部螺纹套设有限位螺母,且限位螺母的顶部与导卫盒体2的底部活动连接。

48.本实施例中:限位螺母对主调蜗杆11的底部进行限位,防止其上下晃动。

49.作为本实用新型的一种技术优化方案,垫片18的外表面与切分轮14的内壁转动连接。

50.本实施例中:垫片18的外表面与切分轮14的内壁转动连接,能够便于切分轮14在垫片18的外表面转动,垫片18能够对轴承17进行防护。

51.作为本实用新型的一种技术优化方案,导轮轴15的后端螺纹套设有固定螺母,且固定螺母的正面与偏心套16的后侧活动连接。

52.本实施例中:通过在导轮轴15上套设固定螺母,能够对偏心套16的后侧进行限位,防止其脱离导卫盒体2的后侧,同时对导轮轴15进行锁紧。

53.工作原理:

54.1)鼻锥1前端加工有导尖19,切分导卫安装时导尖19伸入轧槽中,可以有效避免因轧件不能正常导出轧槽,而造成轧件绕轧辊等事故发生。

55.2)切分轮14将撕钢角度由原来90度,更改为93度,可以有效避免轧件切分时表面拉伤,以及切分过程导致轧件挤压变形。

56.3)上压块5、下压块6接触端使用锯齿形配合,可以有效防止导卫盒体2使用过程中打滑。

57.4)固定销9在调节完成后,可以有效将主调蜗杆11锁紧,防止由于过钢过程中冲击导致左右旋涡轮10轻微转动,导致切分轮14间隙有问题,导致无法正常撕钢导致堆钢等事故发生。

58.5)当切分轮14由于长时间未更换,或者磨损过大时,导致钢没有被完全撕开,刀片13安装可以将未撕开部分进行二次切开,有效避免堆钢等事故发生。

59.6)轧件切分完成后,轧件经过分线盒8,可以将钢进行完全分开,轧件稳定进入下一道次轧制。

60.7)支撑架3采用燕尾设计,可以直接安装在轧机导卫梁上,安装简单、可靠,可以实现快速锁紧。

61.综上所述:该用于棒材轧制的切分导卫装置,通过鼻锥1、压紧螺杆4、上压块5、下压块6、固定销9、左右旋涡轮10、主调蜗杆11、刀架12、刀片13、切分轮14、导轮轴15、偏心套16、轴承17、垫片18和导尖19的配合使用,解决了目前棒线切分轧制生产中故障率高,容易出现轧件不能正常导出轧槽、轧件切分时表面拉伤、切分不完全造成堆钢事故和无法防止切分轮晃动导致不能正常撕钢的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。