1.本实用新型涉及冶金机械技术领域,特别涉及一种新型无孔型轧制滚动导卫。

背景技术:

2.无孔型轧制线材、棒材、高速棒材,由于没有孔型侧壁的限制宽展作用,轧件宽展较大,延伸相对较小,轧件不均匀变形大。轧制过程中每个架次坯料对导卫导辊冲击较大,常规导辊用合金材料淬火后硬度很高,但是比较脆,较大的冲击经常导致导辊出现裂纹,如果不及时更换,就会炸裂,导致堆钢等事故发生,所以不能单纯只通过提高材料硬度,达到耐磨目的。

3.根据实际使用需求,导辊淬火硬度一般控制在58-62hrc。由于轧制过程坯料为正方形

→

长方形

→

正方形变化,轧制过程需要水冷对导卫以及轧辊进行冷却,坯料容易出现4个角冷却速度快,4个角处由于变黑硬度大,从而导致导辊出现不均匀、不规则磨损,使用过程中在四个角位置出现拉槽现向。

4.目前导卫轴承都是使用skf、nsk、urc、ntn、timken等世界知名品牌,产品质量稳定,轧钢过程中导辊频繁更换导致导卫轴承消耗加剧,造成资源浪费。目前国内无孔型轧制导卫精轧导辊使用寿命为8小时左右,导辊磨损严重、出现裂纹、断裂等问题,必须停线进行更换导辊、检修导卫,通常轴承在8小时使用中一切正常,并且还可以继续使用,更换新导辊,或者更换导卫总成不仅影响生产效率,而且轴承消耗也随着增加,因为更换后轴承由于拆装困难等问题,不能二次使用,只能更换使用新轴承。

5.由于目前生产效率低下,主要与频繁更换滚动导卫总成、更换导辊有关,一般导卫每班更换时间为每次40分钟左右,严重制约轧制效率。轧钢导辊使用寿命短,消耗量大,不仅生产成本高,而且工人劳动强度高。

技术实现要素:

6.本实用新型针对以上问题,提出一种新型无孔型轧制滚动导卫,具有使用寿命长,消耗量小,生产成本低,且工人劳动强度低的特点。

7.本实用新型是这样实现的,一种新型无孔型轧制滚动导卫,包括底座,所述底座的上端面两侧通过压紧螺栓固定连接有压板,所述底座的上端面左侧固定连接有底板,所述底板的上端面设置有盒体,所述盒体的上端面右侧设置有固定销,所述固定销的左侧设置有固定连接于盒体上端面的吊环,所述盒体的内部固定连接有导板,所述盒体的前后两侧分别通过支臂轴固定连接有前支撑臂和后支撑臂,所述支臂轴的外壁两端设置有轴套,所述前支撑臂、后支撑臂和盒体之间均设置有压紧螺杆;

8.所述前支撑臂和后支撑臂的内侧均通过导辊轴安装有导辊,所述导辊轴两端均通过导辊轴螺母与前支撑臂和后支撑臂可拆卸连接,所述导辊的内壁安装有轴承。

9.为了起到缓冲效果,作为本实用新型的一种新型无孔型轧制滚动导卫优选的,所述前支撑臂和后支撑臂的底部均设置有弹簧,所述弹簧的底部通过弹簧螺钉与盒体的外壁

可拆卸连接。

10.为了夹持固定,作为本实用新型的一种新型无孔型轧制滚动导卫优选的,所述前支撑臂和后支撑臂的上端面均设置有夹持器。

11.为了便于同向调整,作为本实用新型的一种新型无孔型轧制滚动导卫优选的,所述盒体的上端面安装有两个左右调整轮,两个所述左右调整轮的内侧均设置有左右调整螺栓。

12.为了避免四个角对导辊表面拉槽等过度磨损,作为本实用新型的一种新型无孔型轧制滚动导卫优选的,所述导辊的外壁周缘设置有平槽,所述导辊的上下两侧均为倒圆角结构。

13.与现有技术相比,本实用新型的有益效果是:

14.导辊其使用寿命为一般常规合金导辊3倍以上,可用于高速线材、高速棒材精轧机组高速轧制,辊环轧制速度120m/s,正确扶持红钢的导辊速度高达5万转/分,运转正常,遇冷却水硬度不降低而且不易退火,可显著提高轧钢作业率,减少备件消耗,降低生产成本,值得广泛推广应用,同时也可以用于在速度较低的棒材无孔型轧制中。由于导辊改造升级,一般同时需要对导卫结构进行优化升级设计,两者相互配合,可以使导卫寿命使用大幅度提高;

15.该导卫不仅可以轧制单线使用,轧制两切分、三切分都可以使用,使用范围广,导辊耐磨耐磨性强,更换方便,加工成本低,该导卫为我公司为了提高导卫使用寿命,独立设计,结构新颖独特,性价比高,该导卫为我公司正对新型耐磨导辊专门设计,在该导卫上使用上述新型耐磨导辊,可以使新型耐磨导辊使用寿命更长。

附图说明

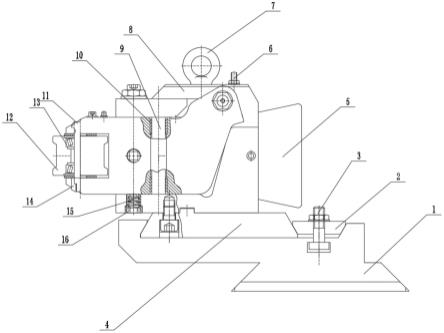

16.图1为本实用新型整体主视结构示意图;

17.图2为本实用新型整体俯视结构示意图;

18.图3为本实用新型导辊结构示意图;

19.图4为现有技术为改进导辊结构示意图;

20.图中,1、底座;2、压板;3、压紧螺栓;4、底板;5、导板;6、固定销;7、吊环;8、盒体;9、支臂轴;10、轴套;11、导辊轴;12、导辊;13、轴承;14、导辊轴螺母;15、弹簧;16、弹簧螺钉;17、后支撑臂;18、夹持器;19、前支撑臂;20、压紧螺杆;21、左右调整轮;22、左右调整螺栓;23、平槽。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本

实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.请参阅图1-4,一种新型无孔型轧制滚动导卫,包括底座1,底座1的上端面两侧通过压紧螺栓3固定连接有压板2,底座1的上端面左侧固定连接有底板4,底板4的上端面设置有盒体8,盒体8的上端面右侧设置有固定销6,固定销6的左侧设置有固定连接于盒体8上端面的吊环7,盒体8的内部固定连接有导板5,盒体8的前后两侧分别通过支臂轴9固定连接有前支撑臂19和后支撑臂17,支臂轴9的外壁两端设置有轴套10,前支撑臂19、后支撑臂17和盒体8之间均设置有压紧螺杆20;

24.前支撑臂19和后支撑臂17的内侧均通过导辊轴11设置有导辊12,导辊轴11两端均通过导辊轴螺母14与前支撑臂19和后支撑臂17可拆卸连接,导辊12的内壁安装有轴承13。

25.本实施例中:导辊12为镍铬合金材质,该种镍铬合金材质的化学成分(百分比)如下:

26.碳c:1.90-2.30

27.锰mn:0.85-1.1

28.磷p:≤0.06

29.硫s:≤0.03

30.铬cr:24.0-26.0

31.镍ni:1.50-1.70

32.钼mo:0.50-0.60

33.钒v:0.45-0.55

34.钨w:0.90-1.0

35.其余为铁元素。

36.材质主要依靠铸造,该材料具有较高的淬透性,淬硬性,强韧性,耐磨性,强耐腐蚀性,淬火后变形小等特点。其淬火硬度控制在58-62hrc,淬火后不仅耐磨性好,而且韧性强、耐冲击,可以承受轧钢过程中钢坯不稳定带来的冲击,由于该材质热处理后硬度较高,导辊12精加工必须使用金刚石或者陶瓷刀具,加工表面光滑。由于cr、ni、w、mn等元素含量高导致耐磨性很强,同时保持了材料耐磨性与淬火后的韧性,该材料由于镍、铬合金含量高,可以耐受腐蚀,由于导辊12使用工况恶劣,如果没有使用安装导辊12,放在这种潮湿、高温环境下,长时间也会锈蚀,导致轴承安装困难,锈蚀导辊12安装轴承使用后,氧化铁皮就等于带入杂质,导辊12高速运转会将内部氧化铁皮卷入轴承滚珠中,轴承就会出现抱死、转动不灵活、加速磨损等问题,影响轴承使用寿命。该材料由于镍、铬合金含量高,可以很好耐腐蚀,该材料含有1%钨,钨属于高耐磨、高强度、高熔点金属类,因为导辊12都要经过严格淬火处理,才能达到耐磨要求,由于材料含钨,本来硬度就高,对热处理硬度控制相对容易;

37.盒体8为该导卫骨架支撑部件,所有配件都直接或者间接安装在盒体8上,盒体8采用精密铸造,进而精加工而成,材质选用耐热耐磨不锈钢系列,不仅不会锈蚀,而且强度高不容易变形。

38.后支撑臂17、前支撑臂19为完全左右对称结构件,导辊轴11、导辊12、轴套10均安装在支撑臂上,通过支臂轴9与盒体8进行连接。后支撑臂17、前支撑臂19精密铸造,进而精加工而成,材质选用耐热耐磨不锈钢系列,不仅可以保证强度,而且韧性较好,不容易出现

变形以及断裂。由于导辊12使用新型耐磨材质,使用寿命提高3倍以上,后支撑臂17、前支撑臂19为了保证使用强度,必须使用高强度合金钢材质。

39.由于导辊12通过轴承13安装在导辊轴11上,导辊轴11不仅要求加工精度高,而且需要耐磨,一般选用2cr13材质经过锻打后精加工,需要调制处理,既要保证强度,同时保证韧性。其表面粗糙度要求0.8以内。

40.目前无孔型导卫导辊均使用平导辊,如图3所示,导辊对坯料只能一个方向束缚,另外一个方向可以自由滑动,导致导卫引导坯料进入轧机容易出现较大偏差,准确性差,由于导辊扶持钢坯为长方形,由于四个角冷却快,导致导辊表面拉槽。

41.作为本实用新型的一种技术优化方案,前支撑臂19和后支撑臂17的底部均设置有弹簧15,弹簧15的底部通过弹簧螺钉16与盒体8的外壁可拆卸连接。

42.本实施例中:弹簧15的底部通过弹簧螺钉16与盒体8的外壁可拆卸连接,通过设置弹簧15,便于对支撑臂进行缓冲。

43.作为本实用新型的一种技术优化方案,前支撑臂19和后支撑臂17的上端面均设置有夹持器18。

44.本实施例中:前支撑臂19和后支撑臂17的上端面均设置有夹持器18,便于夹持固定。

45.作为本实用新型的一种技术优化方案,盒体8的上端面安装有两个左右调整轮21,两个左右调整轮21的内侧均设置有左右调整螺栓22。

46.本实施例中:左右调整轮21、左右调整螺栓22配合安装在盒体8上,左右调整轮21、左右调整螺栓22分别为左旋、右旋螺丝,只要一个方向旋转即可实现同时向外调整、同时向内调整

47.作为本实用新型的一种技术优化方案,导辊12的外壁周缘设置有平槽23,导辊12的上下两侧均为倒圆角结构。

48.本实施例中:将平导辊改为平槽导辊,如图4所示,平槽23可以保证导辊对坯料稳定、准确扶持,将坯料控制在一个限定区域,减少抖动等问题,倒角设计对坯料有起到引导、导正左右,因为坯料进入之前,会存在小角度扭转、偏移等问题,倒角设计可以有效避免四个角对导辊12表面拉槽等过度磨损。

49.导辊12的耐磨性直接影响轧钢效率以及产量,通过对加工材料以及产品设计升级,目前导辊使用寿命从原来8小时,延长至24小时,不仅减少备件更换备件时间,提高作业率,而且轴承损耗降低3倍,导辊成本节约50%,导辊性价比更高。

50.本实用新型的工作原理及使用流程:盒体8为该导卫骨架支撑部件,所有配件都直接或者简介安装在盒体8上,盒体8采用精密铸造,进而精加工而成,材质选用耐热耐磨不锈钢系列,不仅不会锈蚀,而且强度高不容易变形。

51.后支撑臂17、前支撑臂19为完全左右对称结构件,导辊轴11、导辊12、轴套10均安装在支撑臂上,通过支臂轴9与盒体8进行连接。后支撑臂17、前支撑臂19精密铸造,进而精加工而成,材质选用耐热耐磨不锈钢系列,不仅可以保证强度,而且韧性较好,不容易出现变形以及断裂。由于导辊12使用新型耐磨材质,使用寿命提高3倍以上,后支撑臂17、前支撑臂19为了保证使用强度,必须使用高强度材质。

52.由于导辊12通过轴承13安装在导辊轴11上,导辊轴11不仅要求加工精度高,而且

需要耐磨,一般选用2cr13材质经过锻打后精加工,需要调制处理,既要保证强度,同时保证韧性。其表面粗糙度要求0.8以内。

53.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。