17.其中,δl1为温度变化引起的各扭力杆组件长度变化量,δl2为安装误差引起的各扭力杆组件长度变化量,δl3为机翼变形引起襟翼作动线系的长度变化量。

18.在本技术的至少一个实施例中,所述温度变化引起的各扭力杆组件长度变化量δl1为:

19.δl1=(α

1-α2)

×

δt

×

ln20.其中,α1为扭力杆组件的线热膨胀系数,α2为连接结构的线热膨胀系数,δt为温度变化值,ln为各扭力杆组件初始长度。

21.在本技术的至少一个实施例中,所述安装误差引起的各扭力杆组件长度变化量δl2为:

22.非翼身对接处的扭力杆组件长度变化量:

23.δl2=δlocn δlenn24.翼身对接处的扭力杆组件长度变化量:

25.δl2=δlocn δlenn δs_loc

26.其中,δlocn为各导向支座的安装公差,δlenn为各扭力杆组件长度公差,δs_loc为机翼与机身对接处的公差。

27.在本技术的至少一个实施例中,所述机翼变形引起襟翼作动线系的长度变化量δl3为:

28.δl3=l'

n-ln29.其中,l'n为机翼变形后相邻导向支座之间的距离,ln为扭力杆组件安装时相邻导向支座之间的距离。

30.发明至少存在以下有益技术效果:

31.本技术的大型飞机襟翼作动系统柔性杆系传动装置,通过系列扭力杆组件两端万向节与导向支座连接采用固定 自由的配合方式,调整扭力杆组件自由端花键的搭接量适应飞行中相邻导向支座距离的实时变化,可以大幅降低作动系统及连接结构在飞行过程中的应力水平,有效提高作动系统及连接结构的寿命,提高飞行安全性。

附图说明

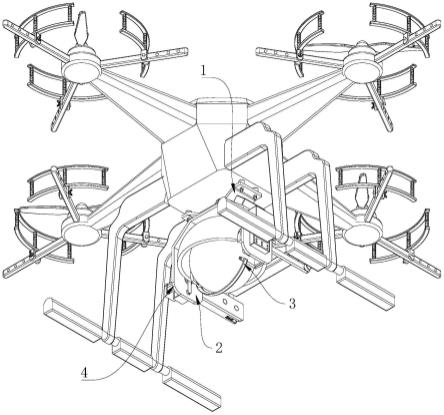

32.图1是本技术一个实施方式的大型飞机襟翼作动系统柔性杆系传动装置示意图;

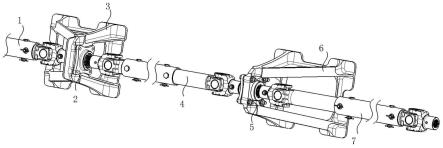

33.图2是本技术一个实施方式的扭力杆组件示意图;

34.图3是本技术一个实施方式的机翼变形前后扭力杆组件长度变化对比示意图。

35.其中:

36.1-第一扭力杆组件;2-第一导向支座;3-第一安装支座;4-第二扭力杆组件;5-第二导向支座;6-第二安装支座;7-第三扭力杆组件;401-自由端花键;402-自由端万向节;403-剪力销;404-套筒段;405-固定端万向节;406-固定端止动螺钉。

具体实施方式

37.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本技术

一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。下面结合附图对本技术的实施例进行详细说明。

38.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

39.下面结合附图1至图3对本技术做进一步详细说明。

40.本技术提供了一种大型飞机襟翼作动系统柔性杆系传动装置,包括:安装支座、导向支座以及扭力杆组件。

41.具体的,安装支座包括多个,参见图1中的第一安装支座3、第二安装支座6,多个安装支座固定安装在机翼后梁上;导向支座与安装支座相适配,同样包括多个,参见图1中的第一导向支座2、第二导向支座5,多个导向支座分别固定安装在对应的安装支座上,导向支座通过安装支座固定安装在机翼后梁上,导向支座上设置有花键连接部以及螺钉连接部。

42.进一步,扭力杆组件包括多个,参见图1中的第一扭力杆组件1、第二扭力杆组件4、第三扭力杆组件7,扭力杆组件安装在两个相邻的导向支座之间。如图2所示,扭力杆组件包括扭力杆主体,扭力杆主体的一端设置有自由端万向节402,自由端万向节402通过自由端花键401与一个导向支座配合连接,扭力杆主体的另一端设置有固定端万向节405,固定端万向节405通过固定端止动螺钉406与相邻的一个导向支座配合连接,其中,自由端花键401的搭接量大于相邻两个导向支座之间距离的变化量。

43.本技术的大型飞机襟翼作动系统柔性杆系传动装置,各导向支座与两端带万向节的扭力杆组件连接,扭力杆组件一端的自由端万向节402与导向支座仅通过花键配合作为自由端,另一的固定端万向节405通过固定端止动螺钉406与导向支座连接作为固定端。当飞行中温度变化及机翼受载变形等因素引起相邻导向支座之间距离变化时,扭力杆自由端的花键配合段沿轴线方向自动伸出或缩回,适应导向支座间距离的实时变化。沿机翼翼展方向布置的襟翼作动系统的系列扭力杆组件顺次设置为一端固定端、另一端为自由端,设计中保证各扭力杆组件自由端的花键搭接量均大于该处导向支座之间距离的变化量,即在飞行中实现了襟翼作动系统长度的自适应调整。

44.在本技术的优选实施例中,安装支座可以通过螺栓安装在机翼后梁上,导向支座与安装支座为一体成型结构。在大型飞机襟翼作动系统的设计中,在机翼后梁上每隔1至1.2米通过安装支座设置一个导向支座。

45.在本技术的优选实施例中,扭力杆主体包括扭力杆段以及套筒段404,扭力杆段与套筒段404通过剪力销403连接,方便扭力杆组件的拆卸。

46.本技术的大型飞机襟翼作动系统柔性杆系传动装置,飞行中的温度变化、机翼受载弯曲变形、线系各部件安装及设计公差等因素会导致襟翼作动系统沿轴线的长度产生变化,在设计自由端花键401的搭接量时,需要考虑多种因素,例如,机翼受载弯曲变形对相邻导向支座之间距离的影响,温度变化对相邻导向支座之间距离的影响,机上导向支座的安

装误差对相邻导向支座之间距离的影响,扭力杆组件长度制造公差对其实际安装的影响,以及机翼与机身对接的安装公差对相邻导向支座之间距离的影响。

47.具体的,扭力杆组件的万向节花键搭接量应大于襟翼作动系统中各扭力杆组件在整个飞行包线内的长度变化量,即相邻两个导向支座之间距离的变化量。其中,相邻两个导向支座之间距离的变化量δl为:

48.δl=δl1 δl2 δl349.其中,δl1为温度变化引起的各扭力杆组件长度变化量,δl2为安装误差引起的各扭力杆组件长度变化量,δl3为机翼变形引起襟翼作动线系的长度变化量。

50.温度变化引起的各扭力杆组件长度变化量δl1为:

51.δl1=(α

1-α2)

×

δt

×

ln52.其中,α1为扭力杆组件的线热膨胀系数,α2为连接结构的线热膨胀系数,δt为温度变化值(℃),ln为各扭力杆组件初始长度(mm)。

53.安装误差引起的各扭力杆组件长度变化量δl2为:

54.非翼身对接处的扭力杆组件长度变化量:

55.δl2=δlocn δlenn56.翼身对接处的扭力杆组件长度变化量:

57.δl2=δlocn δlenn δs_loc

58.其中,δlocn为各导向支座的安装公差,δlenn为各扭力杆组件长度公差,δs_loc为机翼与机身对接处的公差。

59.机翼变形引起襟翼作动线系的长度变化量δl3为:

60.δl3=l'

n-ln61.其中,l'n为机翼变形后相邻导向支座之间的距离(即:变形后扭力杆的需求长度),ln为扭力杆组件安装时相邻导向支座之间的距离(即:安装时扭力杆的实际长度)。

62.在机翼模型中施加飞机全飞行包线内的最大载荷,仿真机翼变形,得到变形后襟翼作动系统各导向支座在机翼后梁安装点的位置,经catia仿真可以得到变形后各相邻导向支座之间的距离l'n。

63.本技术的大型飞机襟翼作动系统柔性杆系传动装置,采用柔性杆系传动技术以适应作动线系长度以及传动方向的改变,实现襟翼作动系统功率、扭矩和速度的传递。本技术通过系列扭力杆两端万向节与导向支座连接采用固定 自由的配合方式,调整扭力杆花键的搭接量适应飞行中襟翼作动系统导向支座间的实时距离,可以大幅降低作动系统及连接结构在飞行过程中的应力水平,解决了飞行中环境温度变化、机翼受载弯曲变形造成襟翼作动系统各部件及连接结构应力水平升高的问题,有效提高作动系统及连接结构的寿命,提高飞行安全性。

64.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。