1.本发明涉及离心铸造装置技术领域,具体为一种提高磨辊合金外层均匀度的离心浇铸装置。

背景技术:

2.离心浇铸是一种适用于筒状金属零件的毛坯件获得方式,磨辊的合金外层一般使用离心浇铸获得,然后在合金外层内部再浇铸获得基体层,然后从浇铸装置上卸下毛坯件进行加工并在两端装上转轴,成为一个磨辊零件。

3.磨辊的合金外层只需要一个薄层即可,但是,由于离心铸造完毕后还需要加工外表面,且现有技术离心铸造的内表面并不是圆润光滑的,所以,为了防止后续进一步加工时将合金外层全部削去,只能通过增加合金外层厚度的方式来浇铸毛坯件,这无疑增加了合金外层材料的消耗。

4.目前的离心浇铸装置中,一般有立式与卧式两种,对于轴向厚度要求均匀的零件,一般使用卧式离心铸造,但卧式离心铸造又会加剧圆周厚度不均匀程度,所以,目前的磨辊外层离心浇铸,只能通过增加外层厚度并离心浇铸的方式来生产。

技术实现要素:

5.本发明的目的在于提供一种提高磨辊合金外层均匀度的离心浇铸装置,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种提高磨辊合金外层均匀度的离心浇铸装置,其特征在于:浇铸装置包括离心筒、公转架、主电机、底支撑,离心筒转动安装在公转架上,公转架下端转动安装在底支撑上,底支撑安装在一个外部基础上,公转架转动轴线竖直,主电机安装在公转架上,离心筒包括筒体、驱动端,筒体轴线倾斜且筒体在下的一端固定驱动端,筒体轴线与公转架公转轴线相交,主电机与驱动端传动连接。

8.筒体内是离心铸造区域,倾斜的筒体内的金属液趋向立式离心铸造的分布情况,即圆周方向分布均匀性提升,但在竖直方向上因为重力而具有厚度渐变,本技术让筒体倾斜布置后,筒体自转的同时,公转架绕竖直轴线转动,位于筒体内高处的金属液公转半径更大,其被甩向更高的位置,从而抵抗重力,让金属液沿筒体内轴向也趋向分布均匀。

9.进一步,浇铸装置还包括公转导轨,离心筒还包括中心轴,中心轴安装在筒体上并倾斜向上延伸露出筒体,公转导轨设置在离心筒上方,公转导轨为环状且轴线竖直,公转导轨轴线作为公转架的竖直转动轴线,中心轴的上端与公转导轨内圈表面抵触。

10.离心筒上端抵住公转导轨后,离心筒和公转架构成的整体上下两端均被支撑起来,公转稳定性增强。

11.进一步,底支撑和公转架的连接为球铰链,公转导轨包括环形齿轮,环形齿轮内圈设置内齿轮,离心筒还包括行星轮,行星轮设置在中心轴上端,行星轮外圈带齿牙,行星轮

与环形齿轮内圈啮合。

12.筒体被主电机带动进行自转的同时,行星轮也转动,行星轮在环形齿轮上转动着行走,从而直接获得公转架的公转动力,公转架下端只需要进行球形支撑即可。

13.进一步,公转导轨还包括环形支撑和配速齿轮,环形支撑固定在一个外部基础上,环形齿轮转动安装在环形支撑上,环形齿轮外圈也设置齿牙,配速齿轮安装在环形齿轮一旁,配速齿轮与环形齿轮外圈啮合。

14.如果环形齿轮是静止的,那么行星轮自转转化成筒体公转速度的转换比例是两个齿轮转动半径的比值,让环形齿轮转动起来,可以改变筒体的自转与公转的速度比例,筒体的自转让内部金属液贴附到内壁上,而筒体的公转则是让金属液具有一个沿筒体内壁倾斜向上的力来抵抗重力导致的轴向厚度变化,在导入较多金属液来浇铸厚壁的磨辊外层时,就需要使用较大的筒体公转速度,薄壁时使用较小的筒体公转速度,配速齿轮的不同转速可以构造不同的环形齿轮转速,让行星轮的公转加快或减慢,一般而言,都是降速使用。

15.进一步,浇铸装置还包括入料组件,入料组件引导浇铸液体流入筒体,入料组件包括漏斗、吊杆、下料管,漏斗中心位置凸起并与吊杆下端转动连接,吊杆竖直并与公转导轨轴线重合,漏斗底部倾斜向下设置下料管,下料管底端插入筒体内。

16.金属液倒入漏斗内,然后顺着下料管进入筒体中,筒体公转时,漏斗、下料管也要一并公转,吊杆提供吊装位置。

17.进一步,入料组件还包括牵引环,牵引环安装到中心轴上,牵引环朝向公转导轨轴线伸出限位环结构,下料管从牵引环内穿过。

18.牵引环约束下料管的下端靠近中心轴,而不是使用筒体的端部内圈与下料管接触来推动其公转,筒体上端还需要设置一个端盖结构来约束内部金属液防止泼出。

19.进一步,浇铸装置还包括电刷、电源,离心筒还包括电极层,筒体的轴向两端壁面上分别设置两个电极层,电极层连接筒体内外壁面,电刷分别与筒体两端的电极层滑动接触,电源为两个电刷供电。

20.电源电刷结构通过电极层与待成型的磨辊合金外层电连接,对其两端通电,电流沿圆筒轴向前进,筒体在每个角度位置上时,两个电刷之间的部分待成型材料成为一个杆状导体,此为最短路径,每个角度位置上,最短路径上的杆状导体一一独立,通电后,电阻生热而抑制金属液的凝固,对于一个导体的电阻热而言,当其两端电压相同时,电阻越大,电流越小,电阻热正比于电流平方与电阻的乘积,电阻越大,电阻热越少,如果这一角度位置上成型层受到扰动而比预期薄时,其电阻大,发热量不多,金属液更容易在此角度位置上凝固填补,而这一角度位置上较厚时,电阻小,电阻热大,后续金属液不再进一步在此位置凝固增加厚度,从而金属液在圆周方向上的凝固速度趋向一致,同步凝固获得等厚铸造层。

21.进一步,电极层为钨电极。钨耐高温,且在磨辊合金层铸造温度下仍然具有较良好的导电性能。

22.进一步,筒体轴向中间位置也设有电极层,位于筒体中间位置电极层外设置触极,触极分别与两侧的电刷通过导线连接,触极分别与两侧的电刷之间设置电压计。

23.两个电压计获得待成型磨辊合金外层沿轴向分布的电阻大小差异,如果有差异,则说明合金外层的厚度沿轴向不均匀,需要调整配速齿轮来改变公转与自转速度比例,改善铸造的合金外层轴向厚度分布质量。

24.与现有技术相比,本发明所达到的有益效果是:本发明通过倾斜布置的离心筒来构建离心浇铸区域,以较为理想的金属液圆周分布进行凝固定型,倾斜布置的离心筒还进行公转运动,为筒体内的金属液给到一个倾斜向上的力来抵抗重力,从而改善立式离心铸造时的轴向厚度不均匀,电刷与电极层配合,将电源与待铸造层外表面电连接通电,通过电阻热来改善局部的金属液圆周不均匀冷却速度,让圆周方向上的金属液凝固速度趋向一致,获得均匀厚度的磨辊合金外层,冷却后可以在合金外层内部再行注入金属液来铸造基体部。

附图说明

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

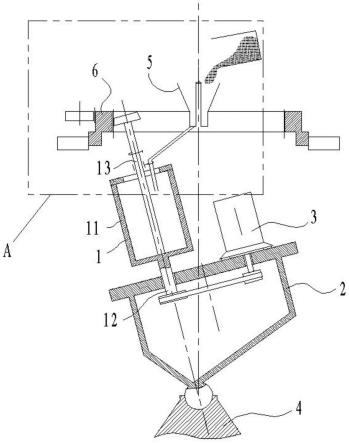

26.图1是本发明的整体结构示意图;

27.图2是图1中的局部视图a;

28.图3是图2中的b向视图;

29.图4是本发明离心筒及电刷的结构示意图;

30.图5是本发明电刷、电源、电压计、触极的电连接原理图;

31.图6是本发明筒体内待浇铸合金外层的局部凝固速度差异示意图;

32.图中:1-离心筒、11-筒体、12-驱动端、13-中心轴、14-端盖、15-行星轮、16-电极层、2-公转架、3-主电机、4-底支撑、5-入料组件、51-漏斗、52-吊杆、53-下料管、54-牵引环、6-公转导轨、61-环形齿轮、62-环形支撑、63-配速齿轮、71-电刷、72-电源、73-电压计、74-触极。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-图6,本发明提供技术方案:

35.一种提高磨辊合金外层均匀度的离心浇铸装置,其特征在于:浇铸装置包括离心筒1、公转架2、主电机3、底支撑4,离心筒1转动安装在公转架2上,公转架2下端转动安装在底支撑4上,底支撑4安装在一个外部基础上,公转架2转动轴线竖直,主电机3安装在公转架2上,离心筒1包括筒体11、驱动端12,筒体11轴线倾斜且筒体11在下的一端固定驱动端12,筒体11轴线与公转架2公转轴线相交,主电机3与驱动端12传动连接。

36.如图1所示,筒体11内是离心铸造区域,倾斜的筒体11内的金属液趋向立式离心铸造的分布情况,即圆周方向分布均匀性提升,但在竖直方向上因为重力而具有厚度渐变,本技术让筒体11倾斜布置后,筒体11自转的同时,公转架2绕竖直轴线转动,位于筒体11内高处的金属液公转半径更大,其被甩向更高的位置,从而抵抗重力,让金属液沿筒体11内轴向也趋向分布均匀。

37.浇铸装置还包括公转导轨6,离心筒1还包括中心轴13,中心轴13安装在筒体11上

并倾斜向上延伸露出筒体11,公转导轨6设置在离心筒1上方,公转导轨6为环状且轴线竖直,公转导轨6轴线作为公转架2的竖直转动轴线,中心轴13的上端与公转导轨6内圈表面抵触。

38.如图1所示,离心筒1上端抵住公转导轨后,离心筒1和公转架2构成的整体上下两端均被支撑起来,公转稳定性增强。

39.底支撑4和公转架2的连接为球铰链,公转导轨6包括环形齿轮61,环形齿轮61内圈设置内齿轮,离心筒1还包括行星轮15,行星轮15设置在中心轴13上端,行星轮15外圈带齿牙,行星轮15与环形齿轮61内圈啮合。

40.如图1~3所示,筒体11被主电机3带动进行自转的同时,行星轮15也转动,行星轮15在环形齿轮61上转动着行走,从而直接获得公转架2的公转动力,公转架2下端只需要进行球形支撑即可。

41.公转导轨6还包括环形支撑62和配速齿轮63,环形支撑62固定在一个外部基础上,环形齿轮61转动安装在环形支撑62上,环形齿轮61外圈也设置齿牙,配速齿轮63安装在环形齿轮61一旁,配速齿轮63与环形齿轮61外圈啮合。

42.如图2、3所示,如果环形齿轮61是静止的,那么行星轮15自转转化成筒体11公转速度的转换比例是两个齿轮转动半径的比值,让环形齿轮61转动起来,可以改变筒体11的自转与公转的速度比例,筒体11的自转让内部金属液贴附到内壁上,而筒体11的公转则是让金属液具有一个沿筒体11内壁倾斜向上的力来抵抗重力导致的轴向厚度变化,在导入较多金属液来浇铸厚壁的磨辊外层时,就需要使用较大的筒体11公转速度,薄壁时使用较小的筒体11公转速度,配速齿轮63的不同转速可以构造不同的环形齿轮61转速,让行星轮15的公转加快或减慢,一般而言,都是降速使用。

43.浇铸装置还包括入料组件5,入料组件5引导浇铸液体流入筒体11,

44.入料组件5包括漏斗51、吊杆52、下料管53,漏斗51中心位置凸起并与吊杆52下端转动连接,吊杆52竖直并与公转导轨6轴线重合,漏斗51底部倾斜向下设置下料管53,下料管53底端插入筒体11内。

45.如图1、2所示,金属液倒入漏斗51内,然后顺着下料管53进入筒体11中,筒体11公转时,漏斗51、下料管53也要一并公转,吊杆52提供吊装位置。

46.入料组件5还包括牵引环54,牵引环54安装到中心轴13上,牵引环54朝向公转导轨6轴线伸出限位环结构,下料管53从牵引环54内穿过。

47.如图2所示,牵引环54约束下料管53的下端靠近中心轴13,而不是使用筒体11的端部内圈与下料管53接触来推动其公转,筒体11上端还需要设置一个端盖14结构来约束内部金属液防止泼出。

48.浇铸装置还包括电刷71、电源72,离心筒1还包括电极层16,筒体11的轴向两端壁面上分别设置两个电极层16,电极层16连接筒体11内外壁面,电刷71分别与筒体11两端的电极层16滑动接触,电源72为两个电刷71供电。

49.如图4、5所示,电源72电刷71结构通过电极层16与待成型的磨辊合金外层电连接,对其两端通电,电流沿圆筒轴向前进,筒体11在每个角度位置上时,两个电刷71之间的部分待成型材料成为一个杆状导体,此为最短路径,每个角度位置上,最短路径上的杆状导体一一独立,通电后,电阻生热而抑制金属液的凝固,对于一个导体的电阻热而言,当其两端电

压相同时,电阻越大,电流越小,电阻热正比于电流平方与电阻的乘积,电阻越大,电阻热越少,如图6所示,如果这一角度位置上成型层受到扰动而比预期薄时,其电阻r1大,发热量不多,金属液更容易在此角度位置上凝固填补,而这一角度位置上较厚时,电阻r2小,电阻热大,后续金属液不再进一步在此位置凝固增加厚度,从而金属液在圆周方向上的凝固速度趋向一致,同步凝固获得等厚铸造层。

50.电极层16为钨电极。钨耐高温,且在磨辊合金层铸造温度下仍然具有较良好的导电性能。

51.筒体11轴向中间位置也设有电极层16,位于筒体11中间位置电极层16外设置触极74,触极74分别与两侧的电刷71通过导线连接,触极74分别与两侧的电刷71之间设置电压计73。

52.两个电压计73获得待成型磨辊合金外层沿轴向分布的电阻大小差异,如果有差异,则说明合金外层的厚度沿轴向不均匀,需要调整配速齿轮63来改变公转与自转速度比例,改善铸造的合金外层轴向厚度分布质量。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

54.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。