1.本发明涉及一种在基板上沉积材料的方法,例如用于制造电子部件。更具体但非排他地,本发明涉及一种在基板上沉积材料的方法。本发明还涉及制造电子部件的方法、制造钇铝石榴石(yag)结晶层的方法、制造发光二极管的方法、制造永磁体的方法、制造氧化铟锡层的方法和制造光伏电池的方法。

背景技术:

2.使用等离子体沉积来沉积材料对于本领域技术人员来说是众所周知的。在某些情况下,这种沉积的控制可能很困难,并且需要优化沉积条件以确保沉积在基板上的材料具有所需的特性和/或结构。

3.本发明寻求缓解上述问题。替代地或附加地,本发明寻求提供一种改进的沉积材料的方法,可选地与电子部件的制造有关。

技术实现要素:

4.本公开涉及通过等离子体溅射技术沉积材料的方法。

5.更具体地,本公开涉及一种通过等离子体溅射技术沉积材料的方法,其中等离子体远离待溅射的材料产生。

6.根据本发明的第一方面,提供了一种在基板上沉积材料的方法,该方法包括:

7.提供基板;

8.远离适于等离子体溅射的一个或多个溅射靶产生等离子体,

9.将等离子体限制在基板和一个或多个溅射靶之间的空间中,

10.将一个或多个等离子体靶暴露于等离子体,从而从一个或多个靶产生溅射材料,

11.将溅射材料沉积在基板上。

12.申请人发现,目前的沉积方法与现有的沉积技术相比具有许多优点,其中远程等离子体的使用允许以高速率沉积多种材料,具有高程度的靶利用率。此外,溅射靶和基板一起限定了沉积空间,在该沉积空间中可以产生和限制等离子体,从而可以实现等离子体产生和利用的最大效率。在示例中,产生等离子体并将其限制在所述沉积空间(即溅射靶和基板之间)中,以增强并实现工业规模的沉积和靶的充分利用。

13.申请人发现可以直接在基板上形成材料的结晶膜。“直接”是指该膜在基本上没有退火步骤的情况下形成结晶膜。这已经被证明是正确的,即使对于形成高能晶体结构的材料,否则需要退火步骤。该方法已被证明对于广泛的基板材料有效。

14.通常,在涉及将abo2材料的层状氧化物骨架制造为薄膜的现有技术系统中,必须在薄膜沉积后对其进行退火步骤。该退火步骤通常涉及将薄膜和基板加热到大约200-700℃。在层状氧化物材料中对这种退火步骤的需要,无论多么简短,都会限制溅射沉积系统设计中可用材料的选择。具有低熔点(即低于300度)和/或低厚度的聚合物无法承受退火过程中的温度升高。这样的退火步骤还起到限制层状氧化物薄膜部件或设备的生产量和有效生

产速率的作用。因此,本领域长期以来一直需要一种以高沉积速率沉积晶体、层状氧化物结构化材料且无需任何退火步骤的方法。

15.沉积材料是结晶的。

16.形成结晶材料不需要退火步骤的优点是可以使用相对低熔点的基板(例如,熔点可以低于300摄氏度,或者可以低于200摄氏度的材料)。基板可以包括聚合物。基板可以是柔性的。基板可以包括聚对苯二甲酸乙二醇酯(pet)或聚萘二甲酸乙二醇酯(pen)。pen和pet具有相当的柔韧性,并且由于它们的半晶体结构而具有相对较高的拉伸强度。

17.例如,基板可以包括聚合物膜。本领域技术人员将认识到,基板可以包括多于一层。例如,基板可以包括其上具有一层或多层的聚合物膜。例如,可以在聚合物膜上设置导电层。例如,溅射材料可以沉积在导电层上。

18.等离子体远离等离子体靶产生并且独立于等离子体靶。在传统的等离子体沉积中,需要靶来产生和维持等离子体。

19.基板可以是透明的。这在光电子部件或装置的领域中是特别令人感兴趣的,其中下面的光电子部件或装置可能需要能够接收或发射光子,但是被保护免受环境影响。该方法可以包括在基板的第一部分上沉积溅射材料,可选地在基板的第一部分上形成结晶材料,移动基板,以及在基板的第二部分上沉积溅射材料,从而在基板的第二部分上形成结晶材料。

20.这有利于相对大面积的沉积膜的合理快速生产。

21.基板可以包括或呈片材形式,可选地为细长片材。这种片材可以以卷或叠的形式提供。优选地,基板以卷的形式提供。这有利于基板的简单和安全的储存和处理。

22.基板可以可移动地安装,以便于基板的移动(可选地以片的形式)。基板可以以卷对卷的方式安装。等离子体沉积过程上游的基板被保持在辊或滚筒上。等离子体沉积过程下游的基板被保持在辊或滚筒上。这有助于简单快速地处理柔性基板。可以提供挡板以允许基板的一部分暴露于远程产生的等离子体。

23.使用卷对卷布置具有许多优点。它有利于高的材料产量,并允许在一个大的基板上沉积大的阴极面积,尽管在基板的第一部分进行一系列沉积,接着是基板的第二部分,等等。卷对卷工艺的主要优点之一是它允许在不破坏真空的情况下进行大量沉积。与沉积后需要将腔室从真空恢复到大气压以便装载新的基板的系统相比,这既节省了时间又节省了能量。

24.等离子体沉积过程可选地在腔室内进行。用于承载基板的上游滚筒或辊可以位于腔室内或腔室外。用于承载基板的下游滚筒或辊可以位于腔室内或腔室外。

25.当基板在上游和下游辊或滚筒之间通过时,基板可以可选地在任何点不超过其经温度校正的屈服强度。这一点很重要,因为卷对卷加工机器需要在基板通过各种辊子、辊和滚筒馈送时使基板处于张力状态。随着聚合物升温,其屈服强度可能开始降低。如果聚合物温度升高太多,聚合物可能在通过卷对卷机器时开始变形。这可能会导致变形、堵塞和基板上的不均匀沉积。可选地,在等离子体沉积过程中的任何时间点,或者当基板通过上游和下游辊或滚筒之间时,基板的温度可选不超过500℃,可选不超过300℃,可选不超过200℃,可选不超过150℃,可选不超过120℃,可选不超过100℃。

26.在与沉积材料的所述表面相对的表面上测量的面积为1cm2的任何给定正方形基

板材料在任何给定时间达到的并1秒的时期内平均的最高温度可以不超过500℃,可选地不超过300℃,可选地不超过200℃,可选地不超过150℃,可选地不超过120℃并且可选地不超过100℃。

27.基板可以具有不超过50μm、可选地不超过20μm、可选地不超过10μm、可选地不超过5μm并且可选地不超过1.6μm的厚度。退火的使用通常将基板暴露于相对较高的温度。这可能导致对基板的热损坏和/或可能使基板难以处理。因此,能够将材料沉积到薄基板上是有益的。

28.一个或多个靶可以包括元素金属的不同区域。靶可以包括半导体材料的不同区域,或用作半导体组件和设备的掺杂剂材料的材料。

[0029]“不同区域”可以指靶自身,也可以指靶的一个区域。包含不同元素和/或化合物种类的多个不同区域的单个靶可以称为复合靶。

[0030]

一个或多个靶的不同区域可以用不同的电压偏压。向一个或多个靶的一个或多个不同区域施加不同的电压可以用于通过调节每个不同区域的溅射速率来控制形成的最终薄膜的化学计量。

[0031]

一个或多个靶可以相对于彼此成一定角度,使得从靶溅射的材料羽流重叠。材料羽流的重叠有助于确保在基板的整个表面积上均匀的化学计量。

[0032]

远程等离子体可以被引导到一个或多个靶的整个表面上。远程等离子体的方向可以由一个或多个电磁体或永磁体控制。电磁体或永磁体可以是固定的,或者可以耦合到致动器使得它们可以移动。一个或多个靶可以以靶的整个表面以基本相同的速率溅射的方式溅射。

[0033]

溅射材料可以通过掩模。掩模可以包括与薄膜电子部件或装置的图案相对应的图案。然后溅射材料可以直接沉积在基板的表面上,从而将电子部件或装置的图案直接图案化到表面上。

[0034]

基板材料可能已经至少部分地涂有光致抗蚀剂。在沉积工艺之前,可以使用本领域技术人员熟知的光刻技术将光刻胶沉积到基板上。

[0035]

该方法还可以可选地包括在反应溅射方案下使用氧气作为反应气体溅射材料。溅射可以在氮气的存在下发生。

[0036]

用于产生等离子体的功率与靶上偏压相关的功率之比可以大于或等于1:1,可选地小于或等于7:2,可选地小于或等于3:2。申请人已经发现,这种功率比可能有利于沉积结晶材料,而不需要对如此沉积的材料进行退火。

[0037]

等离子体中的实际功率可能小于用于产生等离子体的功率。就此而论,等离子体的产生的效率([等离子体中的实际功率/用于产生等离子体的功率]

×

100)通常可以是50%至85%,通常约为50%。

[0038]

在该方法的稳态执行过程中(其中在误差范围内,提供给系统的电能与系统消耗的能量相同),可以是(p

p

*e

pt

)/(p

t

*e

pp

)的分数大于1,可选地在1到4的范围内,可能在1到3的范围内,并且在某些实施例中在1到2之间,其中p

p

=等离子体能量的平均使用量(瓦特),p

t

=与靶上的偏压相关的功率,e

pp

是分数(《1),是等离子体产生效率的量度,e

pt

是分数(《1),是向靶提供电能的效率的量度。产生等离子体的效率e

pp

可以计算为[等离子体中的实际功率]/[用于产生等离子体的电功率]。

[0039]

向靶供应电能的效率e

pt

可以计算为[实际输送功率]/[使用的电功率]。在典型的设置中,可以假设e

pt

=1。优选地,e

pt

》0.9。

[0040]

在该方法的稳态执行期间,归一化的功率比参数prpn(其中nprpn=n*p

p

/p

t

,并且其中n是归一化因子,其可以满足1.2《n《2,或者可以仅仅是n=1.7)可以大于1,可选地在1到4的范围内,可能在1到3的范围内,并且在某些实施例中在1到2之间。在该方法的稳态性能期间,功率比参数prp(其中prp=p

p

/p

t

)可能大于0.5,可选地在0.5到2的范围内,可能在0.6到1.5的范围内,并且在某些实施例中在0.6到1之间。

[0041]

从靶溅射的材料在沉积到基板上之前可选地穿过远程产生的等离子体。

[0042]

远程产生的等离子体可以是高能量的。

[0043]

远程产生的等离子体可以是高密度的。在这方面,等离子体可以具有至少10

11

cm-3

的离子密度。

[0044]

与靶的偏压相关的功率密度可选地大于1wcm-2

,并且可选地高达100wcm2。

[0045]

该方法可以包括提供第一和第二靶。第一靶材和第二靶材的靶材可以可选地不同。第一和第二靶相对于基板的取向可以相互不同。

[0046]

该方法可以包括将第一靶暴露于等离子体,以及将第二靶暴露于等离子体,从而从第一靶和第二靶溅射材料。基板可以暴露于从第一和第二靶溅射的材料。来自第一靶的材料溅射可以产生对应于来自第一靶组件到基板上的粒子轨迹的第一羽流。来自第二靶的材料溅射可以产生对应于来自第二靶组件到基板上的粒子轨迹的第二羽流。第一羽流和第二羽流可以在基板处会聚,从而形成可选的结晶层。第一和第二靶可以配置成使得在第一和第二靶中的一个处可以比在第一和第二靶中的另一个处接收更多的等离子体能量。如果溅射第一或第二靶的材料所需的能量大于溅射第一或第二靶中另一个的材料所需的能量,这可能是有益的。例如,如果第一靶包括元素锂并且第二靶材包括钴,那么第一靶和第二靶可以配置为使得第二靶接收到比第一靶更多的等离子体能量,因为钴需要比锂更多的能量来从靶溅射。

[0047]

该方法可以包括使用磁场和/或静电场来容纳和成形等离子体,使得等离子体的电子密度分布的形状对于跨越等离子体大部分宽度的任何给定横截面在误差范围内都是相同的。误差范围可以可选地高达30%、可选地高达20%、可选地高达10%并且可选地高达5%。

[0048]

等离子体的电子密度分布的形状在误差范围内可选地相同。这可以通过视觉检查来测试,可见光沿着等离子体的宽度基本相同。等离子体可以是毯状的。在这方面,可见等离子体云的宽度和长度可以各自至少是厚度的五倍。

[0049]

等离子体的产生可以通过在平行于基板宽度的方向上延伸的至少一个天线来执行。等离子体的产生可以使用在等离子体的相对侧上分开距离l的一对天线来执行,每个天线具有长度w。等离子体的厚度(定义为可见光谱中辉光的最大程度或在垂直于l和w的方向上测量的最大距离,覆盖等离子体中90%的自由电子)。

[0050]

第一或第二靶可以比第一和第二靶中的另一个更接近等离子体。这种布置可以促进第一或第二靶比第一和第二靶中的另一个接收更多的等离子体能量。

[0051]

对于穿过等离子体的大部分宽度截取的任何给定横截面,第一或第二靶可以与第一和第二靶中的另一个相比与水平面形成不同的角度。这种布置可以促进第一或第二靶比

第一和第二靶中的另一个接收更多的等离子体能量。

[0052]

第一和第二靶中的一个或两个可以是平面的。

[0053]

对于穿过等离子体的大部分宽度截取的任何给定横截面,第二靶组件的靶向等离子体呈现与第一靶组件的靶基本相同量的材料。

[0054]

一个或多个靶可选地与基板相对。当远程产生等离子体时,这种布置是有效的。

[0055]

基板可选地包括集流层。集流层可以包括导电材料,例如惰性金属。集流层可以是铂。集流层可以具有改进的结构以增加其表面积。集流层也可以用作阳极。等离子体沉积的材料(例如licoo2)可以沉积在集流层上。基板可以在集流层的正下方设置有助粘剂层。

[0056]

靶和基板之间的工作距离可以在系统的理论平均自由程的 /-50%内。

[0057]

不希望受理论束缚,据信工作距离对溅射材料在沉积到基板上时的“ad atom”能量有影响。在工作距离大于系统平均自由程的情况下,认为溅射通量中的离子更有可能在到达基板之前发生碰撞,导致相对较低的“ad atom”能量。相反,如果工作距离短于系统的平均自由程,则“ad atom”能量相对较高。

[0058]

平均自由程的定义是等离子体中离子碰撞之间的平均距离。平均自由程是根据相互作用的体积(因工作距离而异)和每单位体积的分子数(因工作压力而异)计算得出的。

[0059]

工作距离可选地是至少3.0cm,可选地至少4.0cm和可选地5.0cm。工作距离可选地不超过20cm,可选地不超过15cm,以及可选地不超过13cm。工作距离可以是从4.0cm到13cm,可选地从6.0cm到10cm,以及可选地从8.0cm到9.0cm。

[0060]

工作压力可以是从0.00065mbar到0.01mbar,可选地从0.001到0.007mbar。在此范围内较高的工作压力可能会导致较高的沉积速率。这是因为更高的工作压力会导致更多的工艺离子(通常是ar )轰击靶的表面,因此材料以更高的速率从靶溅射。

[0061]

当工作距离为8.0至9.0cm时,可用的微晶尺寸范围可能更窄,例如,如果使用0.001mbar至0.0065mbar的工作压力。微晶尺寸可以是14至25nm。这证明在这些参数范围内,可以形成具有窄且可预测的薄膜范围的薄膜。

[0062]

其上沉积材料的表面可以具有xs或更小的表面粗糙度,其中xs=100nm,等离子体沉积材料的层可以具有0.01-10μm的厚度和不超过x1的表面粗糙度,其中x1等于f和xs的乘积,其中f是1-2范围内的因子。

[0063]

xs可以不超过基板厚度的10%。基板厚度与xs的乘积不超过105nm2。

[0064]

基板,可选地聚合物基板,可以设置有嵌入的颗粒,并且在聚合物材料内或聚合物材料上的所有嵌入颗粒中,对基板表面粗糙度有贡献的颗粒大多数具有xs的10%至125%的中值尺寸。

[0065]

替代地,基板,可选地聚合物基板,可以设置有嵌入的颗粒,并且在聚合物材料内或聚合物材料上的所有嵌入颗粒中,对基板表面粗糙度有贡献的颗粒大多数具有不小于xs的150%的中值尺寸。

[0066]

该方法可以包括使用溅射沉积将材料沉积到表面上以形成另一层的步骤,该层具有从0.01到10μm的厚度和不超过xs的150%的表面粗糙度,可选的结晶材料层的组分不同于该另一层的材料组分。

[0067]

该方法可以包括将来自包含碱金属或碱土金属的第一靶的材料等离子体溅射到基板的表面上或由基板支撑的表面上,至少存在对应于粒子从第一靶到表面上的轨迹的第

一羽流,以及将来自包含过渡金属(例如钴)的第二靶的材料等离子体溅射到表面上,至少存在对应于粒子从第二靶到表面上的轨迹的第二羽流,并且其中第一靶被定位成与第二靶不平行,第一羽流和第二羽流会聚在靠近基板表面或由基板支撑的表面的区域,并且结晶层形成在所述区域的表面上。

[0068]

在第一靶处可以比在第二靶处接收更多的等离子体能量。

[0069]

第一靶可以在第一方向上面向基板,并且第二靶可以在第二方向上面向基板,第一和第二方向朝向基板会聚。

[0070]

从第一靶的表面中心延伸的平行于第一方向的假想线可以在横截面中在更靠近基板而不是任一靶的位置处与从第二靶的表面中心延伸的平行于第二方向的假想线相交。

[0071]

相交的位置可以比从任一靶到基板的最短距离的一半更接近基板。

[0072]

随着可选的结晶层在表面上形成,基板以及第一和第二靶中的至少一个可以移动。

[0073]

基板可以在第一羽流和第二羽流会聚的区域处具有曲率半径,并且靶围绕曲率半径的中心周向布置。

[0074]

还提出了本发明的第二方面,其涉及制造包括基板的电子部件或装置或其部分的方法,该方法包括使用本发明第一方面的方法将材料沉积到基板上。可以多次执行本发明第一方面的方法以沉积多个层。多个层中的至少一些可以是半导体层。因此,本发明第二方面的方法可以是制造半导体元件或设备或其一部分的方法。相邻的层(和可选的每一层)可以用不同的参数和/或用于沉积每一层的靶材料来沉积,以便生产电子部件或装置。

[0075]

本发明的第二方面提供了一种制造电子部件或装置或其一部分的方法。这种元件或设备的示例包括led、半导体、触摸屏设备、光伏、磁记录材料和印刷电子部件或装置。

[0076]

基板可选地包括至少一个中间层,其可以可选地充当集流层。至少一个中间层可以起到提高随后沉积到中间层上的层的粘附性的作用。中间层可以影响随后沉积到中间层上的任何材料层的晶体结构。中间层可以用作向/从电子部件或装置提供或收集电流的手段。可以根据本发明第一方面的方法将中间层沉积到基板上。中间层在基板上的沉积可以通过任何合适的沉积技术进行,例如溅射、热蒸发、电子束蒸发、脉冲激光沉积或其他基于真空的沉积技术。

[0077]

该方法可以可选地包括沉积材料的第一半导体层。第一半导体层可以直接沉积在基板上和/或中间层(如果存在)上。第一半导体材料层可以包括硅。第一半导体材料层可以包括氮化镓。第一半导体材料层可以是掺杂的n型或p型。掺杂剂材料可以包括磷、砷、硼、铝、镓和锑中的一种或多种。掺杂剂可以在沉积工艺期间通过掺杂剂材料的溅射来引入,掺杂剂材料可以作为一个或多个靶中的至少一个的不同区域提供。可以在沉积第一半导体材料层之后通过掺杂剂材料在沉积后将掺杂剂材料扩散到第一半导体材料层的表面中来引入掺杂剂。第一半导体层的沉积可以包括将氮气提供到等离子体中的步骤。

[0078]

该方法可以包括将第二半导体材料层可选地沉积在第一半导体材料层、基板和中间层(如果存在)中的一个或多个上。第二半导体材料层可以包括硅。第二半导体材料层可以是氮化镓或包括氮化镓。优选地,第二半导体材料层可以不掺杂,并且可以包括本征半导体。可以掺杂第二半导体材料层。掺杂剂材料可以包括磷、砷、硼、铝、镓和锑中的一种或多种。掺杂剂可以在沉积工艺期间通过掺杂剂材料的溅射来引入,掺杂剂材料可以作为一个

或多个靶中的至少一个的不同区域提供。可以在沉积第一半导体材料层之后通过掺杂剂材料在沉积后将掺杂剂材料扩散到第一半导体材料层的表面中来引入掺杂剂。第一半导体层的沉积可以包括将氮气提供到等离子体中的步骤。

[0079]

第二半导体层的沉积可以包括将氮气引入腔室的步骤。

[0080]

该方法可以包括将第三半导体材料层可选地沉积到基板、第一半导体材料层、第二半导体材料层和中间层(如果存在)中的一个或多个上。第三半导体材料层可以是硅基的。第三半导体材料层可以是基于氮化镓的。掺杂剂材料可以包括磷、砷、硼、铝、镓和锑。第三半导体材料层可以是掺杂的p型或n型,可选地不同于第一半导体材料层的掺杂。

[0081]

掺杂剂可以在沉积工艺期间通过掺杂剂材料的溅射来引入,掺杂剂材料可以作为一个或多个靶中的至少一个的不同区域提供。可以在沉积第一半导体材料层之后通过掺杂剂材料在沉积膜沉积后扩散到沉积膜的表面中来引入掺杂剂。第二半导体层的沉积可以包括将反应气体(例如氮气)引入腔室的步骤。

[0082]

可以将另外的掺杂剂引入到迄今描述的任何半导体层中。可以引入锗作为掺杂剂。可以使用锗来改变电子部件或装置的带隙,和/或改善半导体材料层的机械性能。也可以引入氮作为掺杂剂。氮可以用于改善所形成层的机械性能。本发明的方法因此可用于形成p-n或p-i-n结。

[0083]

还提出了本发明的第三方面,其涉及使用根据本发明第一方面所述的方法制造钇铝石榴石(yag)结晶层的方法,其中yag掺杂有至少一种f-区过渡金属。

[0084]

优选地,掺杂剂材料是镧系元素。

[0085]

掺杂剂材料可以包括钕。除了钕之外,掺杂剂材料还可以包括铬或铈。材料的结晶层可以包含0.5至1.4摩尔百分比的钕。材料的结晶层可以包含0.05至1.00摩尔百分比的铈。

[0086]

掺杂剂材料可以包括铒。至少部分掺杂剂材料可以作为一个或多个靶提供,并且如本发明的第一方面中所述进行溅射。材料的结晶层可以包含20至60摩尔百分比的铒。优选地,材料的结晶层可以包含40至55摩尔百分比的铒。

[0087]

掺杂剂材料可以包括镱。材料的结晶层可以包含0.2至30摩尔百分比的镱。

[0088]

掺杂剂材料可以包括铥、镝、钐或铽中的至少一种。

[0089]

掺杂剂材料可以包括铈。掺杂剂材料还可以包括钆。

[0090]

至少部分掺杂剂材料可以作为一个或多个靶的不同区域提供,并如本发明第一方面所述进行溅射。至少部分掺杂剂材料可以在结晶材料层的沉积之后通过提供作为气体的掺杂剂材料来引入,使得其扩散到结晶材料层中。

[0091]

根据本发明的第四方面,提出了一种制造发光二极管的方法,包括在本发明第三方面的方法期间使用的掺杂剂包括铈的情况下,执行本发明第二方面的方法,并且此后或其中执行本发明第三方面的方法。铈掺杂的yag层可以用作led中的闪烁体。

[0092]

本发明的第二和第三方面的方法可以在同一处理室内进行。

[0093]

根据本发明的第五方面,提出了一种制造永磁体的方法,包括执行本发明第一方面的方法,其中所提供的一个或多个靶的不同区域包括钕、铁、硼和镝,并且该方法包括处理膜使得材料层变成永磁体。

[0094]

最后一层材料可以包含高达6摩尔百分比的镝。

[0095]

当前方法提供的高的靶利用率在用镝等稀有元素构建电子部件或装置时是有益的。镝仅从地球上少数几个地方开采,靶利用率高的沉积系统可以减少贵金属浪费。

[0096]

根据本发明的第六方面,提出了一种制造铟锡氧化物层的方法,包括执行本发明第一方面的方法,其中所提供的一个或多个靶的不同区域包括铟和锡。氧化铟锡层以它在沉积到基板上时直接形成透明的结晶材料层的方式沉积。

[0097]

一个或多个靶的不同区域可以可选地包括铟的氧化物或锡的氧化物。沉积工艺可以包括提供氧气,使得来自靶的溅射材料与氧气反应以在基板上形成铟锡氧化物。

[0098]

根据本发明的第七方面,提出了一种制造光伏电池的方法,该方法包括本发明第二方面的方法。

[0099]

该方法还可以包括沉积铟锡氧化物层,如本发明的第六方面所述。

[0100]

该方法可以包括在半导体材料的n型掺杂层和半导体材料的p型掺杂层之间沉积钙钛矿材料层。钙钛矿材料层可以如本发明第一方面的方法所描述的那样沉积,或者可以通过另一种合适的方式例如物理气相沉积或湿化学技术来沉积。

[0101]

根据本发明的第一方面,该方法可以包括沉积铜铟镓硒层。铜、铟、镓和硒化物可以作为靶的不同区域提供,或以元素、氧化物、复合物或它们的任何组合的形式提供。

[0102]

该方法可以包括根据本发明第一方面的硫化镉层的沉积。镉和硫化物可以作为靶的不同区域提供,或者以元素、氧化物、复合物或其任何组合的形式提供。

[0103]

该方法可以包括根据本发明的第一方面沉积碲化镉层。镉和碲可以以元素、氧化物、复合物或其任意组合的形式作为一个或多个靶的不同区域提供。

[0104]

当然应当理解,关于本发明的一个方面描述的特征可以并入本发明的其他方面。例如,本发明的方法可以结合参考本发明的设备描述的任何特征,反之亦然。

附图说明

[0105]

现在将仅通过示例的方式并参考可以简要概括如下的所附示意图描述本发明的实施例。

[0106]

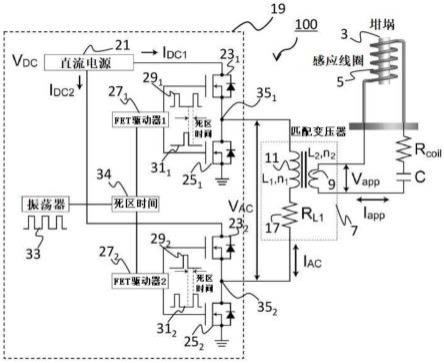

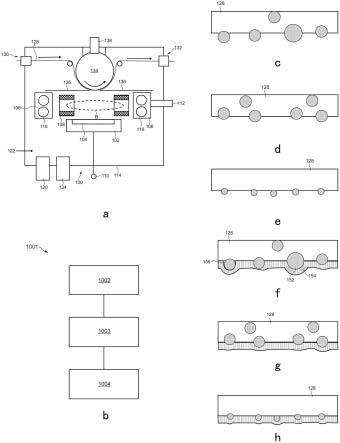

图1a是根据第一示例使用的等离子体沉积室的示意性侧视图;

[0107]

图1b示出了根据第一示例的制造电池组阴极的方法的步骤;

[0108]

图1c至1h是各种聚合物基板材料的横截面示意图;

[0109]

图2a是根据第二示例方法使用的等离子体沉积室的示意性侧视图;

[0110]

图2b是根据第二示例的方法制造的电池组阴极的第一样本的x射线衍射(xrd)光谱;

[0111]

图2c是电池阴极组的拉曼光谱,从中获得图2b的xrd数据;

[0112]

图2d是根据第二示例的方法制造的电池组阴极的第二样本的xrd光谱;

[0113]

图2e是电池组阴极的拉曼光谱,从中获得图2d的xrd数据;

[0114]

图3a是在根据第三示例的方法中使用的等离子体沉积室的示意性侧视图;

[0115]

图3b是图3a中所示的等离子体沉积室的平面示意图;

[0116]

图3c是图3a和3b中所示的等离子体沉积室的另一示意性侧视图;

[0117]

图3d是比较钴和锂的溅射产率作为能量的函数的图表;

[0118]

图3e是在根据第四示例的方法中使用的等离子体沉积室的示意性侧视图;

[0119]

图4a是与根据第二示例的方法制备的第一样本有关的电池组阴极的横截面扫描电子显微照片;

[0120]

图4b是与根据第二示例的方法制备的第二样本有关的电池组阴极的扫描电子显微照片的鸟瞰图;

[0121]

图5a是通过与使用第五示例的方法制备的第一样本有关的电池组阴极的示意性横截面图;

[0122]

图5b是通过与使用第五示例的方法制备的第二样本有关的电池组阴极的示意性横截面图;

[0123]

图5c示出了根据第五示例的电池组阴极半电池的制造方法的步骤;

[0124]

图6是根据第六示例的制造电池组电池的方法的示例的示意图;

[0125]

图7a是根据第七示例的制造固态薄膜电池组的方法的示例的示意图;

[0126]

图7b是通过根据第七示例的第一样本的固态薄膜电池组的示意性横截面图;

[0127]

图7c是通过根据第七示例的第二样本制成的样本固态薄膜电池组的示意性横截面图;

[0128]

图8a是根据第八示例的为配置用于沉积层状氧化物材料的远程等离子体沉积系统确定最佳工作距离的方法的示意图;

[0129]

图8b示出了作为图8a方法的一部分收集的多个x射线衍射光谱,其中表征技术是x射线衍射,表征特征是与层状氧化物结构相关的特征x射线衍射峰;

[0130]

图9a是根据本发明第一示例形成的样本膜的显微照片;

[0131]

图9b是从图9a中所示的膜获得的x射线衍射光谱;

[0132]

图10a示意性地表示了根据第九示例的为配置用于沉积层状氧化物材料的远程等离子体沉积系统确定最佳工作压力的方法的示例;

[0133]

图10b示出了作为参考图10a所描述的方法的一部分收集的两个x射线衍射光谱,其中表征技术是x射线衍射,表征特征是与层状氧化物结构相关的特征x射线衍射峰;

[0134]

图11a是根据第十实施例的确定层状氧化物材料的微晶尺寸的方法的步骤的示例;

[0135]

图11b是示出如何根据第十示例,对于16cm的工作距离在不同工作压力下确定微晶尺寸的图表,示出了根据第一实施例沉积的多个膜的微晶尺寸;

[0136]

图11c是示出如何根据第十示例,对于8.5cm的工作距离在不同工作压力下确定微晶尺寸的图表,示出了根据第一实施例沉积的多个膜的微晶尺寸;

[0137]

图12是根据本发明的第十一示例的在基板上沉积材料的方法的示意图;

[0138]

图13是根据第十二示例的用于电子设备的部件的制造方法的示例的示意图;

[0139]

图14是根据本发明的第十三示例的用于电子设备的部件的制造方法的示例的示意图;

[0140]

图15是根据本发明的第十四示例的制造发光二极管(led)的方法的示例的示意图;

[0141]

图16是根据本发明的第十五示例的制造永磁体的方法的示例的示意图;和

[0142]

图17是根据本发明的第十六示例的制造包括氧化铟锡(ito)层的电子设备的方法的示例的示意图。

具体实施方式

[0143]

图1a是在根据第一示例的将(结晶)材料沉积到基板上的方法中使用的等离子体沉积工艺设备的示意性侧视图。该方法总体上由附图标记1001表示,并在图1b中示意性地示出,该方法包括:远离一个或多个靶产生1002等离子体,将一个或多个等离子体靶暴露于1003等离子体,使得靶材料从一个或多个靶溅射;以及将基板的第一部分暴露1004于溅射材料,使得溅射材料沉积在基板的第一部分上,从而在基板的第一部分上形成结晶材料。将(结晶)材料沉积到基板上的方法可以作为制造电池组阴极的方法的一部分来执行。

[0144]

本示例中的结晶材料采用abo2形式。在本示例中,abo2材料采用层状氧化物结构。在本示例中,abo2材料是licoo2。然而,本示例的方法已被证明适用于广泛的abo2材料。在其他示例中,abo2材料结构包括以下化合物中的至少一种(此处使用非特定化学计量进行描述):licoo、licoalo、linicoalo、limno、linimno、linimncoo、linio和linicoo。这些材料是制造电池组阴极的潜在候选材料。本领域技术人员将认识到化学计量可以变化。

[0145]

在该示例中,abo2材料是licoo2,并沉积为大约1微米厚的层。在其他示例中,abo2材料被沉积为大约5微米厚的层。在更进一步的示例中,abo2材料被沉积为大约10微米厚的层。

[0146]

参考图1a,等离子体沉积处理设备总体上由附图标记100表示,并包括等离子体靶组件102,该等离子体靶组件包括靶104、远程等离子体产生器106、用于限制由远程等离子体产生器106产生的等离子体的一系列电磁体108、靶电源110、远程等离子体源电源112和壳体114。远程等离子体产生器106包括两对射频(rf)天线116。壳体114包括真空出口120,该真空出口120连接到位于腔室外的一系列真空泵,使得由壳体114限定的腔室122可以被抽真空。壳体114还设置有气体入口124,该气体入口可以连接到气体源(未示出)以将一种或多种气体引入腔室122。在其他示例中,气体入口124可以定位在靶组件102的表面上。从图1a可以看出,等离子体是远离靶104而产生。

[0147]

在该示例中,靶104包括材料licoo2。简而言之,腔室122被抽空直到达到足够低的压力。由电源112提供的功率用于为远程等离子体产生器106供电以产生等离子体。将功率施加到靶104,使得等离子体与靶104相互作用,导致licoo2从靶104溅射到基板128上。在该示例中,基板128包括聚合物片材,该聚合物片材经由入口130被引入壳体114并且经由出口132被引出壳体114。动力辊134用于帮助移动基板128。licoo2作为结晶(非无定形)材料沉积在基板128上。

[0148]

设备100还包括用于限制溅射材料沉积到基板128上的挡板136,以及用于冷却滚筒的输入138。挡板136允许基板128的一部分暴露于溅射材料。

[0149]

如上所述,动力辊134用于帮助将基板128移入和移出等离子体沉积设备100。动力辊134是卷对卷基板处理设备(未示出)的一部分,该设备至少包括等离子体沉积设备100上游的第一存储辊和等离子体沉积设备100下游的第二存储辊。卷对卷基板处理设备是处理、存储和移动薄的柔性基板(例如本示例中使用的聚合物基板)的便捷方式。这种卷对卷系统具有许多其他优点。它允许高的材料产量,并允许在一个基板上沉积大的阴极面积,尽管在基板的第一部分进行一系列沉积,接着是基板的第二部分,等等。此外,这种卷对卷处理允许在不破坏真空的情况下发生大量沉积。与沉积后需要将腔室从真空恢复到大气压以便装载新的基板的系统相比,这既节省了时间又节省了能量。在其他示例中,使用片对片处理来

代替卷对卷处理,其中基板设置有支撑件。替代地,基板可以以离散片材的形式提供,这些片材被处理和储存在相对平坦的片材中。当材料沉积在基板上时,基板的形状可以是平面的。这可能是这样的情况,当基板以离散片材的形式提供时,不被转移到辊或从辊转移。片材可以各自安装在具有更大结构刚度的载体上。这可以允许使用比保持在辊上的基板膜的情况更薄的基板。基板可以是牺牲基板。可以在材料层之前去除基板。在将结晶层或其一部分集成到电子产品封装、部件或其他最终产品中之前,可以去除部分或全部基板。例如,可以将结晶材料层从基板剥离。在基础基板和结晶材料之间可以有其他中间材料层。该层可以与结晶材料一起剥离或有助于结晶材料与基础基板的分离。可以使用基于激光的剥离技术。可以通过利用激光烧蚀的工艺去除基板。

[0150]

在现有技术中描述了类似的技术。例如,kr20130029488描述了一种制造电池组的方法,包括使用牺牲基板和激光辐射来收获电池组层。在其他示例中,使用另一种合适的处理方案,只要它能够具有足够高的生产量。

[0151]

聚合物基板128在移动通过系统时处于张力下,例如在至少部分处理期间承受至少0.001n的张力。聚合物足够坚固,以至于当聚合物通过卷对卷机器进料时,它不会在拉伸应力下发生变形。在该示例中,聚合物是聚对苯二甲酸乙二醇酯(pet),并且基板128具有1微米或更小的厚度,在示例中厚度为0.9微米。基板128预涂有集流层,集流层由惰性金属制成。在该示例中,用作集流层的惰性金属是铂。pet膜的屈服强度足够强,使得基板在卷对卷处理设备的应力下不会屈服或塑性变形。在其他示例中使用的惰性金属可替代地是金、铱、铜、铝或镍。

[0152]

使用这种薄聚合物基板是有益的,因为这有助于制造具有更高能量密度的电池组。在其他示例中,使用非聚合材料,前提是它可以以足够薄和灵活的方式制造以允许高电池组密度和易于处理后沉积。

[0153]

然而,等离子体沉积工艺和随后的制造工艺面临着使用这种薄层所带来的技术挑战。

[0154]

在基板128被如此预涂覆之前,它具有经过精心设计的表面粗糙度,以便(a)足够大,以减轻由静电力引起的不良影响(例如增加将聚合物薄膜从其所固定的滚筒上展开所需的力)以及(b)足够小,使得在将材料沉积到基板上时粗糙度不会引起问题。在该示例中,表面粗糙度设计为约50nm。应当注意,基板的厚度(0.9微米)和表面粗糙度的乘积为4.5

×

104nm2,因此在本示例中小于105nm2并且小于5

×

104nm2。已经发现,为了便于处理薄膜所需的粗糙度随着厚度的减小而增加。通常,已发现改善对较薄基板(即小于10微米,特别是小于1微米)的处理所需的粗糙度随着基板厚度的减小而增加。

[0155]

图1c示出了(未按比例)典型的薄膜聚合物,其厚度约为1微米,并具有提供粗糙度的嵌入颗粒。由颗粒提供的表面特征的粗糙度至少为90nm并且可能更高。这对于设想的特定示例来说太粗略了(尽管对于其他示例可能是可以接受的)。

[0156]

图1d示出了(未按比例)可以实现所需粗糙度的一种方式。聚苯乙烯的球形颗粒嵌入基板材料中,使得至少90%的那些对基板粗糙度有贡献的颗粒从局部基板表面突出不超过颗粒体积的一半。颗粒具有约90nm的直径。因此,对基板表面粗糙度有贡献的大部分嵌入颗粒具有基板表面粗糙度的约180%的中值尺寸。在其他示例中,嵌入的球形颗粒由不同的材料制成,例如氧化硅。

[0157]

图1e示出了(未按比例)可以实现所需粗糙度的替代方式。聚苯乙烯的球形嵌入颗粒存在于基板材料的表面上,使得至少90%的那些对基板粗糙度有贡献的颗粒从局部基板表面突出超过颗粒体积的一半。图1e示例中使用的颗粒小于图1d示例中使用的颗粒。

[0158]

例如图1d和1e中的那些示例能够在制造环境中将优质薄膜作为结晶材料沉积在薄基板上。嵌入颗粒存在的优点得以保留,但通过仔细控制此类颗粒的位置和尺寸分布,可以避免或减少潜在的缺点。图1f到1h示意性地示出了在基板表面上形成结晶材料层之后对应于图1c到1e中所示基板的横截面。图1f至1h中省略了金属集电器的中间层。图1c和1f中所示的基板的粗糙度使得问题出现。由某些嵌入颗粒152引起的主要突起导致阴影和竞争晶体生长,这通过图1f中的对比阴影154示意性地示出。这种以相互冲突的方向排列的竞争性晶体生长会导致层中的不连续性,从而影响最终产品的性能。此外,对于沉积材料层从基板上分层的可能性也有惊人的深远影响。这可能是由于沉积层和下方的基板之间接触不良的结果,在靠近任何从表面的中平面突出的嵌入颗粒的区域(由图1f中的空隙156示意性地示出),其中局部粗糙半径较小。相比之下,从图1g和1h可以看出,没有出现这样的问题。沉积在基板上的材料表面粗糙度约为50nm。

[0159]

可以用轮廓仪测量基板的粗糙度。该仪器有固定的测针。被测表面在测针下平移,测针的偏转测量表面轮廓,从中计算出各种粗糙度参数。

[0160]

粗糙度也可以使用“非接触”方法测量。测量粗糙度的合适机器是“omniscan microxam 5000b 3d”,它使用光学相移干涉来测量表面轮廓。

[0161]

可以使用以下公式计算粗糙度ra:

[0162][0163]

其中,对于n个数据点,测量与光滑表面的偏差y。

[0164]

区域a在x-和y-方向上延伸的表面粗糙度sa可以使用以下公式计算:

[0165][0166]

其中,z是与数学上完美光滑表面的偏差。

[0167]

在本示例中,平均表面粗糙度是通过非接触法测量的。

[0168]

远程产生的等离子体由电源112提供给天线116的功率产生。因此,存在与用于产生等离子体的功率相关的可测量功率。等离子体通过电偏压靶104被加速到靶,因此产生相关的电流。因此存在与靶104上的偏压相关联的功率。在该示例中,用于产生等离子体的功率与与靶上的偏压相关的功率的比率大于1:1,并且可选地大于1.0:1.0。注意,在该示例中,该比率是在假设等离子体产生源的功率效率为50%的情况下计算的。与靶上的偏压相关的功率至少为1wcm-2

。

[0169]

在进一步的示例中,用于产生等离子体的功率与与靶上的偏压相关的功率的比率大于1:1,并且不超过7:2,可选地为7.0:2.0。在更进一步的示例中,与靶上的偏压相关的功率大于1:1且不超过3:2,可选地为3.0:2.0。在一些示例中,等离子体产生源的功率效率取为80%。在一些示例中,与靶上的偏压相关的功率为10wcm-2

。在更进一步的示例中,与靶上的偏压相关的功率是100wcm-2

。在更进一步的示例中,与靶上的偏压相关的功率是800wcm

‑2。在其他示例中,等离子体产生源的效率可以不同,功率比也可以不同。

[0170]

当licoo2膜沉积在基板上时,它会形成licoo2的结晶膜。在基板上形成的结晶结构在空间群中。这种结构是层状氧化物结构。与具有fd3m空间群结构的licoo2的低能量结构相比,这种结构具有许多优点,例如具有较高的可用容量和较高的充电和放电率。空间群中的结晶licoo2通常更受固态电池组应用的青睐。

[0171]

在整个等离子体沉积过程中,基板128的温度不超过聚合物基板128的降解点。此外,基板的温度在整个沉积过程中足够低,使得聚合物基板的温度调节屈服应力保持足够高,从而聚合物基板不会在卷对卷加工机器施加的应力下变形。

[0172]

由远程等离子体产生器106制成的受限等离子体的一般形状由图1a中的虚线b示出。一系列电磁体108用于将等离子体限制成期望的形状/体积。

[0173]

应当注意的是,虽然在该第一示例中,基板128在入口130处被送入腔室,并在出口132处离开腔室,替代的布置也是可能的。例如,挡板136上游的卷筒或其他储存器可以在处理室122内。挡板136下游的卷筒或其他储存器可以在处理室122内部或可以储存在处理室122内部。

[0174]

此外,为等离子体源供电的器件112可以是rf、(直流)dc或脉冲dc类型的。理想地,等离子体源是电感耦合等离子体源或螺旋源,使得等离子体的活性温度低并且等离子体内物质的定向动量不会阻碍沉积系统。

[0175]

在该第一示例中,靶组件102仅包括一个靶104。该靶由licoo2制成。应当理解,可以使用替代的和/或多个靶组件,例如,包括元素锂的不同区域、元素钴的不同区域、氧化锂的不同区域、氧化钴的不同区域、lico合金的不同区域、licoo2的不同区域或它们的任何组合。在其他示例中,abo2材料可能不是licoo2。在这些示例中,一个或多个靶组件包含不同的a区域、不同的b区域、含有a和/或b的化合物的不同区域、和/或含有abo2的不同区域。

[0176]

为避免疑义,靶组件103的靶104单独用作材料源并且当从rf、dc或脉冲dc电源向其施加功率时不用作阴极。

[0177]

在该示例中,系统的工作压力为0.0050mbar。系统的理论平均自由程约为10cm。理论平均自由程是等离子体中离子碰撞之间的平均距离。靶104与基板128之间的工作距离约为8.5cm。因此,该工作距离约为系统理论平均自由程的85%。

[0178]

在该示例中,工作压力高于下限,低于该下限,层状氧化物结构中的结晶材料不会形成;但低于上限,高于该上限,会对基板造成可观察到的损坏。工作距离短于上限,高于该上限,层状氧化物结构中的结晶材料不形成,并且长于下限,低于该下限,沉积的能量对基板造成可观察到的损坏,或形成不利的氧化物状态。

[0179]

在该示例中,在膜上形成的微晶的平均微晶尺寸约为20nm。在其他示例中,在膜上形成的微晶的平均微晶尺寸约为50nm。

[0180]

在替代示例中,系统的工作压力为0.0020mbar。系统的理论平均自由程约为12cm。靶104与基板128之间的工作距离约为9cm。因此,该工作距离约为系统理论平均自由程的75%。

[0181]

在替代示例中,系统的工作压力为0.0065mbar。系统的理论平均自由程约为15cm。靶104与基板128之间的工作距离约为7.5cm。因此,该工作距离约为系统理论平均自由程的

50%。

[0182]

第二示例方法使用图2a中所示的设备。现在将描述图1a的设备和图2a的设备之间的主要区别。图2a示出,代替第一示例中呈现的柔性基板128,使用非柔性平面玻璃基板228。此外,该示例中没有挡板。玻璃基板的厚度为毫米级。在该示例中使用单个靶204。将热指示标签贴在载玻片的与阴极材料沉积面相对的面上。热指示标签配置为指示基板228在等离子体沉积工艺期间是否经历了270℃或更高的温度。沉积后,标签表明基板在沉积过程中没有经历270℃或更高的温度。等离子体的总体形状由图2a中的虚线b'包围的区域表示。

[0183]

表1示出了根据第二示例生产的所得示例性电池组阴极的性能:

[0184][0185]

表1

–

licoo2阴极膜的性能与沉积参数的关系

[0186]

在上面的表1中,元素膜组分是通过x射线光电子能谱使用带有magcis离子枪的themo fisher k-alpha光谱仪来确定的。引用的组分取自用膜测量约10个水平的深度剖面图。等离子体源功率是为产生等离子体而提供的电功率。溅射功率是施加到靶204的电功率。加工压力是腔室中的压力。沉积后使用omniscan microxam 5000b 3d光学轮廓仪进行膜厚度和粗糙度测量。在沉积后测量膜厚度,因为在掩蔽边缘处的台阶高度和粗糙度测量是从大约400微米

×

500微米的样本区域进行的。

[0187]

图2b示出了样本1的电池组阴极的x射线衍射(xrd)光谱。使用具有镍过滤的cukα辐射的衍射仪(rigaku-smartlab)通过x射线衍射表征薄膜的结构。衍射图案是在室温下在10

°

《2θ《80

°

范围内使用《5

°

的固定入射角取得的。使用分辨率为0.04

°

/步、计数时间为0.5秒/步的步进扫描收集数据。大约37

°

处的峰与晶体的基本平行于基板表面取向的(101)平面有关。大约66

°

处的峰与晶体取向成使得(110)平面平行于基板的基本相关。大约55

°

处的峰与玻璃基板相关,并且为了确定licoo2的晶体结构,应忽略。

[0188]

没有与fd3m空间群相关的额外反射是沉积的licoo2在空间群中的初始指标。

[0189]

与(003)平面相关的峰也明显不存在。这意味着很少有晶体以(003)平面平行于基板表面的方式取向。以这种方式取向的晶体很少是有益的。详细的解释超出了本技术的范围,但是简单地说,当更高比例的晶体排列成使得(101)和(110)平面平行于基板时,阴极的可用容量增加,这与排列成使得(003)平面平行于基板相反,因为对离子迁移的表观阻力较低。晶体已经形成,使得晶体的纵向轴线垂直于基板。换言之,晶体以外延方式形成。

[0190]

申请人已经发现,如果用于产生等离子体的功率与与靶的偏压相关的功率之比大于1:1,则通常沉积结晶材料。在样本1中,比率为1800:500(3.6:1),在样本2中,比率为

1800:800(9:4)。注意,在该示例中,该比率是在假设等离子体产生源的功率效率为50%的情况下计算的。

[0191]

在比较示例中,以1kw的等离子体源功率和1kw的与对靶的偏压相关的功率重复该实验。沉积的材料基本上是无定形的。通过在阴极层的顶部沉积电解质(在这种情况下为lipon)和阳极金属来研究比较示例的膜作为阴极的性能,从而制造固态电池组。对电池组的充放电特性进行了考察,发现电池组的充放电特性较差,阴极比容约为10mah/g。当使用晶体licoo2制造类似电池组(例如样本1和样本2中形成的电池组)时,充放电特性要好得多,典型的阴极比容约为120mah/g。

[0192]

图2c示出了样本1的电池组阴极的拉曼光谱。膜的粘合环境通过拉曼光谱进行表征。使用jy horiba labram aramis成像共焦拉曼显微镜使用532nm激发收集拉曼光谱。注意,由于峰锐度的非物理性质,600cm-1

处的强尖峰可以被视为异常。在487cm-1

处观察到的强特征峰在本领域中是众所周知的,这与licoo2的空间群晶体结构有关。

[0193]

图2d示出了样本2的阴极的xrd光谱(以与样本1相同的方式收集)。示出的光谱类似于图2b中所示的光谱。然而,在图2d中,大约66

°

处的峰的相对强度远强于37

°

处的峰。这表明对于样本2,其(110)平面平行于基板的晶体数量高于其(101)平面平行于基板的晶体数量。这是有益的,因为这意味着薄膜的离子通道垂直于基板取向,使得离子更容易从阴极晶体结构内的间隙位置嵌入和脱出。这提高了阴极的可用容量和充电率。图2e是样本2的阴极的拉曼光谱;适用于图2c的相同评论适用于图2e。

[0194]

图3a至3c示出了用于根据第三示例的使用等离子体溅射在表面上制造结晶材料层的方法的另一示例中使用的设备的替代示例。所采用的设备和制造方法与参考第一示例所描述的类似。现在将仅描述显着差异。相同的部分用共享相同的最后两位数字的参考数字标记。例如,图3a中的转动滚筒334与图1a中的转动滚筒134相同。图3a的设备包括转动滚筒334,聚合物基板328在由处理室322限定的区域内(为了清楚起见,室的壁被省略)支撑在转动滚筒334上。靶组件302包括多个靶。提供了由元素锂构成的第一靶304和由元素钴构成的多个靶303(现在称为第二靶)。靶都位于距基板328约10cm的工作距离处(工作距离是它们之间的最短间隔)。每个靶303、304的面向滚筒334的表面是平坦的(并且是平面的)。滚筒334的半径显著大于工作距离(为了便于说明,图中所示滚筒334的尺寸相对小于实际尺寸)。靶303、304围绕滚筒334的圆周周向布置。该设备还包括挡板336,用于限制溅射材料在基板328上的沉积。

[0195]

氩离子和电子的等离子体通过两个间隔开的通电的天线316产生。等离子体由由两对电磁铁308控制的磁场限制和聚焦,每对电磁铁定位成靠近天线316和系统产生的电场中的一个。等离子体的整体形状(其90%的最高浓度在图3c中由等离子体云b”以高度示意的方式说明)是毯子的形状,因为等离子体云的长度和宽度比厚度要大得多。等离子体的宽度部分地由天线316的长度控制。两对天线316相隔与等离子体的长度相当的距离。等离子体的长度和宽度分别与基板的长度和宽度处于相同的大致方向。

[0196]

等离子体源与靶间隔开,因此可以被认为是远程产生的等离子体。系统的理论平均自由程(即等离子体中离子碰撞之间的平均距离)约为12cm,这意味着大多数粒子从靶行进到基板而不会与等离子体中的任何氩离子碰撞。

[0197]

图3a是示出在滚筒334上行进的基板的一部分的部分示意性横截面图,并且还示

意性地示出了从靶303、304行进到基板的粒子的轨迹。因此,存在对应于从第一靶304到基板328表面的粒子轨迹的第一羽流和对应于从第二靶303到基板328表面的粒子轨迹的第二羽流。第一羽流示出为斑点区域,每个第二羽流示出为实心灰色区域。从图3a可以看出,第一羽流和第二羽流会聚在靠近基板的区域。从图3a中还可以看出,第一靶304在第一方向上(在该示例中由从靶304的表面中心延伸的假想线定义)面向基板,并且如图3a所示,左边相邻的第二靶303在第二方向上(在该示例中由从靶303的表面中心延伸的假想线定义)面向基板。第一和第二方向朝向基板会聚并且在刚好超出基板的位置处相交(该位置在基板之外约3cm处)。氧气以受控的速率通过入口325供应到处理室322中。当基板随着滚筒的旋转而移动时,靶是静止的。在其他示例中,惰性溅射气体通过气体入口引入(此处未示出,但与图1a中所示的结构基本相同)。

[0198]

如果在靶304、303中存在不同的氧化锂和氧化钴区域,则在一些其他示例中可以减少引入到腔室中的氧气量,并且在一些示例中,此类靶中的氧含量可能足够高,以至于根本不需要将额外的氧气引入腔室322中。

[0199]

图3b是从滚筒朝向靶的视图。图3c是包括第一靶304、第二靶303和滚筒334上的基板328的截面的横截面图。

[0200]

可以看出,在图3c(横截面视图)中,第一靶304相对于每个第二靶303成角度。

[0201]

在执行该方法时,所产生的等离子体用于将来自第一靶和来自第二靶的材料溅射到基板上。

[0202]

如图3d所示,元素锂材料的溅射产率低于钴,以在给定能量下(在10kev下小于一半)在表面接收的每个离子产生的原子数来衡量。因此,施加到第一靶的(负)电势的幅度大于施加到第二靶的电势。第一靶还具有比第二靶的总面积略大的暴露于等离子体的表面积。因此,每单位到达基板的电离li原子的数量与每单位到达基板的电离co原子的数量基本相同。也存在电离的氧原子和来自等离子体的电子。远程等离子体产生的高能粒子允许在基板表面原位形成具有六方晶体结构的结晶licoo2材料。

[0203]

在第一靶304处(在靶的整个表面积上)接收到的来自等离子体的高能粒子的数量比在第二靶303(在两个第二靶的整个表面积上的总和)处接收到的粒子数量更多。

[0204]

图3e示出了根据第四示例的设备的另一示例的示意性横截面图,类似于图3a至3c中所示的设备,但其中靶移动并且成对地围绕滚筒334周向布置。每对靶(即每个组件302)布置成倾斜以面向非常靠近滚筒上的基板的位置。每对302包括元素锂的第一靶304和元素钴的第二靶303。靶都位于距基板约15厘米的工作距离处,工作距离是它们之间的最短间隔。系统的理论平均自由程(即等离子体中离子碰撞之间的平均距离)约为20cm。对于每对靶(302),在使用中,存在来自第一靶(304)的第一粒子羽流和来自第二靶(303)的第二粒子羽流,它们会聚在靠近基板的区域处。主滚筒334的旋转中心也是靶的旋转中心。靶以比滚筒慢的围绕旋转中心的角速度移动。当靶在旋转的基础上移出等离子体时,可以更换靶,从而允许材料在移动的基板上不断沉积。

[0205]

现在将参照图4a、4b和5a描述根据第二示例制造的电池组阴极的示例。基板428、528包括集流层429、529,在这种情况下是铂层,在其上沉积有licoo2层442、542。在其他示例中,使用另一种惰性金属作为集流层,例如金、铱、铜、铝或镍。在更进一步的示例中,集流层可以是碳基的。在一些示例中,集流层是表面改性的,并且在一些示例中,集流层包括棒

状结构。

[0206]

如图4a(第一样本沉积膜的横截面图)和图4b(第二样本沉积膜的鸟瞰图)的扫描电子显微镜(sem)图像所示,两个样本的licoo2膜层442、542本质上是多晶的。图4a、4b和5a的电池组阴极也可以根据第三或第四示例的方法制造。

[0207]

现在将参照图5a(第一样本)、图5b(第二样本)和图5c描述根据第五示例的制造阴极半电池的方法。该方法通常由参考数字3001描述,包括将电池组阴极材料542沉积3002到基板(在该示例中包括集流层529)上,以及将电池组电解质材料544沉积3003到所述电池组阴极材料542上。在该示例中,为电解质544沉积的材料是锂磷氧氮化物(lipon)。在其他示例中,沉积的材料是另一种合适的电解质材料。在本发明第五示例的一些样本(例如第二样本)中,半电池可以包括电极材料544,而在第五示例的其他样本中,半电池可以不包括电极材料544(例如第一样本)。

[0208]

在该示例中,使用远程产生的等离子体以与第一、第二、第三或第四示例中的abo2材料基本相同的方式沉积lipon。然而,在这个示例中,使用的靶材是li3po4,沉积发生在活性氮气氛中。在其他示例中,靶组件可包括多个靶,具有不同区域的含锂和/或磷的化合物、元素锂或氧化锂。在其他示例中,沉积另外发生在活性氧气氛中。

[0209]

现在将参照图6描述根据第六示例的制造固态电池组电池的方法的示例。该方法总体上由参考数字5001表示,并且包括根据第五示例制造5002阴极半电池(例如,如上文参考图5b和5c所述),以及使所述阴极半电池与阳极接触5003。在该示例中,阳极通过方便的方法沉积,包括远程等离子体溅射、磁控溅射、cvd等。在其他示例中,阳极通过热蒸发、电子束蒸发、脉冲激光沉积或简单的dc溅射来沉积。

[0210]

现在将参照图7a描述根据第七示例的制造固态电池组的方法的示例。该方法通常由附图标记6001表示,并且包括制造6002固态薄膜电池组的多个阴极半电池,制造6003固态薄膜电池组的多个阳极半电池,并且使所述阴极和阳极半电池彼此接触6004,从而形成至少一个电池组。根据本发明第七示例的第一样本如此制造的电池组示意性地示出在图7b中。参考图7b,628和628'是基板材料,629和629'是集流层,642是阴极材料,在这种情况下是licoo2,而644是lipon,它既充当电解质又充当阳极。

[0211]

替代地,在其他示例中,集流器材料充当阳极材料。替代地,在本发明第七示例的第二样本中,可以沉积另外的阳极材料。这在图7c中示意性地示出。参考图7c,628和628'是基板材料,629和629'是集流层,642是阴极材料,在这种情况下是licoo2,644是lipon,它充当电解质,646是合适的阳极材料。

[0212]

现在将参照图8a描述根据第八示例的为配置用于沉积层状氧化物材料的远程等离子体沉积系统确定最佳工作距离的方法的示例。该方法通常由数字7001描述并且包括:

[0213]

选择7002工作距离范围,其中所述范围内的工作距离是系统的理论平均自由程的 /-50%,

[0214]

对于多个测试样品,对于每个相应的样品,在所选范围内的不同工作距离处执行7003根据第一示例的沉积材料的方法,

[0215]

执行7004表征技术,该表征技术能够在沉积发生后确定每个测试样品上的层状氧化物结构的表征特征,

[0216]

识别7005存在表征特性的样品;

[0217]

从那些样品中,选择7006其中特征峰的(归一化)强度最高的样品,并且随后选择7007在所述测试样品的沉积期间所使用的系统达到的工作距离到。

[0218]

在该第八示例中,使用的表征技术是x射线衍射,表征特性是衍射峰或一系列衍射峰。图8b示出了在不同工作距离处沉积的膜记录的多个x射线衍射图案。从顶部衍射图案到底部衍射图案,工作距离分别为5厘米(参考编号731)、8厘米(733)、12厘米(735)和15厘米(737)。从图中可以看出,8cm的工作距离在19度2theta处示出最高强度峰733(这是六方licoo2所需的峰位置739之一,该特定峰不存在于licoo2的立方或尖晶石结构中)。因此,在该示例中,选择8cm作为工作距离。在其他示例中,可以使用不同于x射线衍射的不同表征技术。在5cm的工作距离处测量的衍射图案731的强度在19度2theta处的强度低于在8cm的工作距离处的衍射图案733的强度。为12cm 735和15cm 737的工作距离收集的衍射图案根本没有示出19度2theta处的六方licoo2的特征峰。

[0219]

在一些示例中,该方法的测试样品被替换为多个测试样品的平均值,包括多个测试样品,其中第一示例的方法已经在相同的工作距离下执行了多次,并取平均值。在一些示例中,可以多次执行该方法,从而可以找到用于操作系统的最佳工作距离的范围。

[0220]

图9a示出了在执行第八示例的方法期间根据第一示例形成的样本,并且示出了当工作距离太短时由于沉积而形成的损坏的基板表面(具有不希望的氧化物)。在该示例中,工作距离为5cm,沉积的材料为licoo2。从图中可以看出,整个基板表面都没有形成微晶,可以看到基板的变形。此外,在该工作距离处,可以看到在基板上形成了不希望的氧化钴相co(ii)o区域。这由图9b中所示的光谱证实,该图示出了在衍射图案831中检测到的与co(ii)o相(在2theta的两个值843处识别)相关的峰,该衍射图案831是对于工作距离为5cm的样本获得的,此外还有六方lco峰(在2theta的5个值839处识别)。从收集的831的衍射图案中获得了包含六方licoo2和co(ii)o相的结构细化模型831'。衍射图案831和细化模型831'之间的差异由差异线841示出。因此,在第八示例的方法中,不能选择过短的工作距离作为最佳工作距离。

[0221]

现在将参照图10a描述根据第九示例的为配置用于沉积层状氧化物材料的远程等离子体沉积系统确定工作压力的最佳范围的方法的示例。该方法通常由数字8001描述,其中该方法包括:

[0222]

选择8002初始工作压力范围,从0.00065mbar到0.01mbar(也可选择从0.001到0.007mbar),

[0223]

对于多个测试样品,对于每个相应的样品,在所选范围内的不同工作压力下执行8003根据第一示例的沉积材料的方法,

[0224]

执行7004表征技术,该表征技术能够在沉积发生后确定每个测试样品上的层状氧化物结构的表征特性,

[0225]

从展示层状氧化物材料的表征特征的测试样品组中选择8005在最低工作压力下沉积的测试样品,并将该工作压力设置8006为该范围的下限,

[0226]

从未显示出可观察到的基板损坏迹象的测试样品组中选择8007在最高工作压力下沉积的测试样品,并将该工作压力设置8008为该范围的上限。

[0227]

在该第九示例中,所使用的表征技术是x射线衍射,并且表征特征是包括层状氧化物材料的表征x射线衍射峰的特征。图10b示出了示例x射线光谱,示出了在特定工作压力以

下如何不存在此特征。在该示例中,在0.0046mbar下沉积的样品的图案947中在19度2theta处的峰的存在导致了六方晶相的形成,而在0.0012mbar下沉积的样品的图案945没有导致六方晶相的形成,如没有峰所示。在其他示例中,可以使用不同于x射线衍射的表征技术。

[0228]

在进一步的示例中,该方法的测试样品被替换为多个测试样品的平均值,包括多个测试样品,其中第一示例的方法已经在相同的工作压力下执行了多次,并取平均值。

[0229]

在一些示例中,该方法还包括在期望范围内选择系统的最佳工作压力。在该示例中,最佳工作压力是导致最高沉积速率的范围内的工作压力。

[0230]

现在将参照图11a描述根据第十示例的确定用于沉积层状氧化物材料的微晶尺寸的方法的示例。该方法通常由数字9001描述,其中该方法包括:

[0231]

选择9002工作压力的初始范围,从0.00065mbar到0.01mbar,

[0232]

对于多个测试样品,对于每个相应的样品,在所选范围内的不同工作压力下执行9003根据第一示例的沉积材料的方法,

[0233]

执行9004表征技术,该表征技术能够在发生沉积后确定每个测试样品的每个膜的微晶尺寸,

[0234]

例如,选定的工作压力范围可以是从0.001到0.007mbar。

[0235]

图11b是示出在给定的工作压力范围内执行第十示例的方法之后,对于16cm的工作距离,根据第一示例在0.001mbar和0.0065mbar之间的不同工作压力下沉积的多个膜形成的微晶尺寸范围与图11c相比相对较宽的曲线图。

[0236]

图11c是示出在给定工作压力范围内执行第十示例的方法之后,对于8.5cm的工作距离,根据第一示例在0.001mbar和0.0065mbar之间的不同工作压力下沉积的多个膜形成的微晶尺寸范围与图11b相比相对较窄的曲线图。

[0237]

微晶尺寸的窄分布是有益的,因为这使得以工业规模沉积的膜的微晶尺寸既可预测又可重复。

[0238]

现在将参照图12描述根据示例的第十一示例在基板上沉积材料的方法的示例。该方法通常由数字1101描述,并且包括:

[0239]

远离适合等离子体溅射的等离子体靶产生1102等离子体,

[0240]

将一个或多个等离子体靶暴露1103于等离子体,从而从一个或多个靶产生溅射材料,

[0241]

在基板的第一部分上沉积1104溅射材料。

[0242]

如第十一示例所述的在基板上沉积材料的方法包括第一示例的沉积的所有特征,尽管在该示例中,靶材料可以是任何材料。在该示例中,靶材料是结晶的,然而在其他示例中,沉积的材料可以采取半结晶形式,或者是无定形的。

[0243]

还呈现了第十二示例,其涉及制造用于包括基板的电子设备的部件的方法,现在将参考图13对其进行描述。该方法通常由数字1201描述并且包括使用如第十一示例中描述的方法将材料沉积1202到基板上。该示例中的第十一示例的方法被执行多次1203以沉积多个层。在该示例中,多个层中的至少一些可以是半导体层。在该示例中,该方法因此是一种制造半导体设备或其一部分的方法。在该示例中,使用不同的参数和/或用于沉积每一层的靶材料来沉积相邻的层,以便生产电子设备。在其他示例中,用基本相同的靶材料和参数沉积多个材料层的多个层。

[0244]

在该示例中,基板包括一个中间层,该中间层可以任选地充当集流层。在其他示例中,有更多的中间层,这有助于在沉积步骤期间进行粘附。在一些其他示例中,没有中间层。中间层在基板上的沉积按照第十一示例所述的方法进行。在其他示例中,中间层在基板上的沉积是通过另一种适当的沉积技术进行的,例如溅射、热蒸发、电子束蒸发、脉冲激光沉积或其他薄膜沉积技术。

[0245]

在该示例中,该方法包括沉积第一半导体材料层。在该示例中,第一半导体层沉积在中间材料层上。在其他示例中,第一半导体层直接沉积在基板上。在该示例中,第一半导体层包括硅。在其他示例中,第一半导体层包含铝,并且在一些其他示例中,包含氮化镓。在半导体材料层是氮化镓的示例中,沉积发生在反应性氮气氛下。在该示例中,第一半导体材料层是n型掺杂的。在该示例中,这是通过溅射包含含磷化合物的靶来实现的。在其他示例中,这是通过使用不同的掺杂剂如砷、锑、铋或锂来实现的。在一些进一步的示例中,半导体材料层是p型掺杂的,具有诸如硼、铝、镓或铟的掺杂剂。在进一步的示例中,半导体材料层没有掺杂,并且是本征半导体。在这些示例的一些中,掺杂剂材料不作为可溅射的靶引入,而是在沉积后作为气体引入,使得掺杂剂扩散到半导体层的表面中。

[0246]

在该示例中,该方法包括将第二半导体材料层沉积到第一半导体材料层上。在其他示例中,第二半导体材料层直接沉积在基板或中间层(如果存在)上。在该示例中,第二半导体材料层是本征半导体。在该示例中,第二半导体材料层是氮化镓。在进一步的示例中,第二半导体材料层用诸如磷、砷、锑、铋或锂的掺杂剂进行n型掺杂。在一些进一步的示例中,第二半导体材料层是p型掺杂的,具有诸如硼、铝、镓或铟的掺杂剂。在这些示例的一些中,掺杂剂材料不作为可溅射的靶引入,而是在沉积后作为气体引入,使得掺杂剂扩散到半导体层的表面中。

[0247]

在该示例中,该方法包括沉积第三半导体材料层。在该示例中,第三半导体层沉积在第二半导体材料层上。在其他示例中,第三半导体层直接沉积在第一半导体层、第二半导体层、中间层或基板上。在该示例中,第三半导体层包括硅。在其他示例中,第三半导体层包含铝,并且在一些其他示例中,包含氮化镓。在半导体材料层是氮化镓的一些示例中,沉积发生在反应性氮气氛下。在该示例中,第三半导体材料层是掺杂的p型。在该示例中,这是通过溅射包含含硼化合物的靶来实现的。在其他示例中,这通过使用不同的掺杂剂例如铝、镓或铟来实现。在一些进一步的示例中,第三半导体材料层是n型掺杂的,具有诸如磷、砷、锑、铋或锂的掺杂剂。在进一步的示例中,第三半导体材料层没有掺杂,并且是本征半导体。在这些示例的一些中,掺杂剂材料不作为可溅射的靶材引入,而是在沉积后作为气体引入,使得掺杂剂扩散到半导体层的表面中。

[0248]

因此,本示例的方法可用于形成p-n或p-i-n结。

[0249]

在该示例中,没有将进一步的掺杂剂引入到迄今描述的一些半导体层中。在一些示例中,将锗作为掺杂剂引入第一层、第二层和/或第三层中。锗改变了电子设备的带隙,并改善了每个半导体材料层的机械性能。在一些示例中,在第一、第二和/或第三材料层中引入氮作为掺杂剂。氮用于改善所形成的半导体层的机械性能。

[0250]

还提出了第十三示例,其涉及制造钇铝石榴石(yag)结晶层的方法,现在将参照图14对其进行描述。该方法通常由数字1301描述并且包括使用如第十一示例1302中描述的方法,其中yag用至少一种f-区过渡金属掺杂1303。

[0251]

在该示例中,掺杂剂材料是镧系元素。

[0252]

在该示例中,掺杂剂材料包括钕。在其他示例中,掺杂剂材料除了钕之外还包括铬或铈。在该示例中,材料的结晶层包含1.0摩尔百分比的钕。在一些示例中,该材料还包含0.5摩尔百分比的铈。

[0253]

在又一示例中,掺杂剂材料包含铒。在该示例中,掺杂剂材料被提供为靶,并且如第十一示例中所描述的进行溅射。在这个进一步的示例中,材料的结晶层包含40摩尔百分比的铒。在一个示例中,材料的结晶层包含55%的铒。

[0254]

在又一示例中,掺杂剂材料包含镱。在这些示例之一中,材料的结晶层包含15摩尔百分比的镱。

[0255]

在更进一步的示例中,掺杂剂材料包含铥。在进一步的示例中,掺杂剂材料包含镝。在进一步的示例中,掺杂剂材料包含钐。在进一步的示例中,掺杂剂材料包含铽。

[0256]

在更进一步的示例中,掺杂剂材料包含铈。在掺杂剂材料包含铈的一些示例中,掺杂剂材料还包含钆。

[0257]

在一些示例中,不是将掺杂剂材料提供为一个或多个靶的不同区域,而是通过将掺杂剂材料作为气体提供,至少部分地在结晶材料层的沉积之后引入掺杂剂材料,使其扩散到结晶材料层中。

[0258]

根据第十四示例,提出了一种制造发光二极管的方法,现在将参照图15对其进行描述。该方法一般由数字1401描述并且包括执行根据第十二示例1402的方法,并且在其后或在其中执行根据第十三示例1403的方法,在第十三示例的方法期间使用的掺杂剂包含铈的情况1404下在本示例中,铈掺杂yag层用作led中的闪烁体。

[0259]

根据第十二和第十三示例的方法可以在同一处理室内执行。

[0260]

根据第十五示例,提出了一种制造永磁体的方法,现在将参照图16对其进行描述。该方法通常由数字1501描述,并且包括执行根据第十一示例的方法1502,其中所提供的一个或多个靶的不同区域包含钕、铁、硼和镝1503,并且该方法包括处理膜1504,使得材料层变成永磁体。

[0261]

在该示例中,最后一层材料包含6.0摩尔百分比的镝。在进一步的示例中,镝的摩尔百分比小于6.0。

[0262]

当前方法提供的高的靶利用率在用镝等稀有元素构建电子设备时是有益的。镝的地球丰度有限,因此具有高的靶利用率的沉积系统可以减少材料浪费。

[0263]

根据第十六示例,提出了一种制造氧化铟锡(ito)层的方法,现在将参照图17对其进行描述。该方法一般由数字1601描述并且包括执行根据第十一示例1602的方法,其中所提供的靶的不同区域包含铟和锡1603。ito层以这样的方式沉积,即它直接在基板上的沉积1604上形成透明的结晶材料层。在其他示例中,使用复合靶,其包含铟和锡。在更进一步的示例中,复合靶包含铟和锡的氧化物。因此使用的靶的数量在其他示例中可以不同,并且可以使用单个靶。

[0264]

在更进一步的示例中,靶可以包含铟的氧化物或锡的氧化物。在进一步的示例中,沉积工艺包括提供氧气,使得来自靶的溅射材料与氧气反应以在基板上形成铟锡氧化物。

[0265]

根据未单独示出的第十七示例,提出了一种制造光伏电池的方法。在该示例中,该方法还包括沉积ito,如第十五示例中所描述的。在进一步的示例中,没有沉积ito层。在该

示例中,该方法还包括在半导体材料的n型掺杂层和半导体材料的p型掺杂层之间沉积一层钙钛矿材料。在这种情况下,钙钛矿材料层如第十一示例的方法所描述的那样沉积。在进一步的示例中,它通过另一种合适的方式沉积,例如物理气相沉积或湿化学技术。在进一步的示例中,没有沉积钙钛矿材料层。

[0266]

在替代示例中,该方法包括根据第十一示例沉积一层铜铟镓硒化物。铜、铟、镓和硒化物作为一个或多个靶的不同区域提供。在该示例中,铜作为元素靶,铟、镓和硒化物作为氧化物靶提供。在其他示例中使用氧化物、元素、化合物或复合靶的其他组合。因此使用的靶的数量在其他示例中可以不同,并且可以使用单个靶。

[0267]

在一些示例中,该方法包括根据第十一示例沉积硫化镉层。在该示例中,镉和硫化物以氧化物形式作为靶的不同区域提供。在其他示例中使用氧化物、元素、化合物或复合靶的其他组合。因此使用的靶的数量在其他示例中可以不同,并且可以使用单个靶。

[0268]

在一些示例中,该方法包括根据第十一示例沉积碲化镉层。在该示例中,镉和碲化物作为元素靶的不同区域提供。在其他示例中,镉和碲以元素、氧化物、复合物或其任意组合的形式作为一个或多个靶的不同区域提供。因此使用的靶的数量在其他示例中可以不同,并且可以使用单个靶。

[0269]

尽管已经参照特定示例描述和说明了上述描述,但是本领域普通技术人员将理解,本发明适用于本文未具体说明的许多不同变型。仅作为示例,现在将描述某些可能的变型。

[0270]

在前述描述中,提及具有已知、明显或可预见的等价物的整数或元素的地方,则将这些等价物并入本文中,如同单独阐述一样。应参考权利要求来确定本示例的真实范围,其应被解释为包括任何此类等价物。读者还将理解,被描述为优选、有利、方便等的本发明的整体或特征是可选的,并且不限制独立权利要求的范围。此外,应当理解,这种可选的整数或特征虽然在本发明的一些实施例中可能有益,但在其他实施例中可能是不期望的,因此可能不存在。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。