1.本技术涉及化工管道领域,尤其是涉及一种化工管道防爆炸安全系统。

背景技术:

2.化工管道是化工厂常用的原料运输装置,由于其封闭性较好,危险性较高的原料通常使用管道输送,为了实时监测管道内的介质状态避免发生爆炸事故通常会在管道上加装压力计和隔断阀等,避免因管道压力过大而发生爆炸。

3.相关技术中,压力计和隔断阀通常信号连接控制器,由控制器自动控制,但是这种控制方式仅能够对压力异常的管道进行封闭处理,当检修人员进行检修时需要精确定位到管道异常发生的位置,才能对异常管道进行检修。

4.针对上述中的相关技术,发明人发现存在有以下缺陷:在检修时由于需要花费时间具体确定管道发生异常的位置,因此整个检修过程耗时长,检修效率低下。

技术实现要素:

5.为了改善化工管道泄漏检修效率低下的问题,本技术提供一种化工管道防爆炸安全系统。

6.第一方面,本技术提供的一种化工管道防爆炸安全系统,采用如下的技术方案:

7.一种化工管道防爆炸安全系统,包括用于检测管道的压力的压力表和隔断阀,所述管道上设有防震支架;所述压力表设于管道上且与控制器信号连接,所述隔断阀设于所述管道上置于所述压力表的一侧,所述控制器信号连接所述隔断阀;

8.所述管道上还设有检测装置,所述检测装置包括检测机构和提示机构,所述检测机构设于所述管道上,所述提示机构设于所述防震支架上,所述检测机构通过连动杆驱动所述提示机构。

9.通过采用上述技术方案,检测机构设置在管道上与管道连通,当管道内压力变化时,检测机构通过连动杆驱动提示机构发出提示,从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

10.可选的,所述检测机构包括第一壳体,所述第一壳体通过连接管与所述管道连通;所述第一壳体内设有推动组件,所述连动杆转动连接在所述防震支架上,所述连动杆的一端铰接在所述推动组件上,所述连动杆的另一端抵触在所述提示机构上。

11.通过采用上述技术方案,当管道内的气体发生泄漏时,管道内的压力降低,连接管与管道连通,使得推动组件承受的压力降低,推动组件下降,带动连动杆驱动提示机构发出提示,从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

12.可选的,所述推动组件包括活塞、推动杆和弹簧,所述活塞设于所述第一壳体内且在第一壳体内往复移动,所述活塞的上端面上设有推动杆,所述推动杆伸出所述第一壳体的一端与所述连动杆铰接;所述弹簧套设在所述推动杆上,所述弹簧的一端抵接在所述活塞上,所述弹簧的另一端抵接在所述第一壳体的顶部;所述连接管固定在所述第一壳体的

底部,所述活塞的下端面垂直于所述连接管的中轴线。

13.通过采用上述技术方案,当管道发生泄漏时,管道内的压力降低,使得第一壳体内的压力降低,活塞向管道方向移动,带动推动杆向管道方向移动,从而带动连动杆摆动最终触发提示机构,使得提示机构发出提示。从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。在推动杆上套设有弹簧,当推动杆移动时弹簧起到缓冲作用,使得推动杆在移动过程中更加平缓稳定。

14.可选的,所述提示机构包括膨胀组件和设于第二壳体内的打火组件,所述第二壳体固定在所述防震支架上,所述膨胀组件设于所述第二壳体的外壁上,所述第二壳体固定在所述防震支架上,所述连动杆抵触在所述打火组件上,所述打火组件驱动所述膨胀组件膨胀。

15.通过采用上述技术方案,连动杆远离推动杆的一端转动上升后,抵推第二壳体的底部,第二壳体内的打火组件收到压力后产生电火花,使得连接在第二壳体侧壁的膨胀组件启动,从而使得膨胀组件发生膨胀,起到明显的提示效果,能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

16.可选的,所述打火组件包括叩击部和压电部;所述叩击部设于所述第二壳体内,所述连动杆抵推所述叩击部;所述压电部设于所述第二壳体内,所述连动杆推动所述叩击部抵紧所述压电部;所述压电部上连接有导线,所述导线远离所述压电部的一端置于所述膨胀组件内。

17.通过采用上述技术方案,当叩击部受到连动杆的压力时,将压力传送到远离第二壳体底部相连接的压电部,此时,压电部产生电流,通过两根导线将电火花传送到膨胀组件内,起到明显的提示效果,能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

18.可选的,所述叩击部包括设于第二壳体内的第一压块、第二压块和第三压块;所述连动杆抵推所述第一压块,所述第一压块和所述第二压块之间设有复位压簧,所述第二压块抵接在所述复位压簧远离所述第一压块的一端;第三压块与所述压电部之间设有间隙,所述第一压块通过所述第二压块抵推所述第三压块抵紧所述压电部,所述第三压块和所述第二压块之间设有驱动压簧。

19.通过采用上述技术方案,当叩击部受到压力时,首先第一压块通过复位压簧将压力传送到第二压块后第一压块通过复位压簧恢复到原来的位置,此时第二压块受到压力,第二压块通过驱动压簧抵推第三压块将压力传送到第三压块,第三压块则与压电部之间的间隙消失,直接抵贴压电部,而当连动杆的抵推力消失时复位压簧和驱动压簧复位,使得第一压块第二压块复位,第三压块上的压力消失,使得压电部停止产生电流。

20.可选的,所述压电部包括第一压电陶瓷和第二压电陶瓷,所述第一压电陶瓷和所述第二压电陶瓷之间设有磷铜片,所述第二压电陶瓷远离所述磷铜片的一端设有金属帽,所述磷铜片和所述金属帽上分别连接一根所述导线。

21.通过采用上述技术方案,当第三压块挤压第一压电陶瓷和第二压电陶瓷时,第一压电陶瓷和第二压电陶瓷产生电流,电流通过连接在第一压电陶瓷和第二压电陶瓷之间的磷铜片的一根导线和抵贴第二压电陶瓷背离第一压电陶瓷的一侧金属帽的一根导线导出到膨胀组件中,使得提示机构发出提示。从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

22.可选的,所述膨胀组件包括气囊,所述气囊内设有用于放置药剂的放置仓,所述导线伸入所述放置仓内且固定在所述放置仓的侧壁上,所述放置仓上还设有喷气嘴,所述喷气嘴置于所述气囊内且与所述放置仓相互连通。

23.通过采用上述技术方案,当导线通电时产生电火花,使得放置在放置仓内的药剂发生反应,产生大量气体从喷气嘴中喷出,使得整个气囊膨胀,起到提示效果,从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

24.综上所述,本技术包括以下至少一种有益效果:

25.1、在管道气体发生泄漏时,检测机构设置在管道上与管道连通,当管道内压力变化时,检测机构通过连动杆驱动提示机构发出提示,从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

26.2、当管道发生泄漏时,管道内的压力降低,使得第一壳体内的压力降低,活塞向管道方向移动,带动推动杆向管道方向移动,从而带动连动杆摆动最终触发提示机构,使得提示机构发出提示。从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

27.3、当第一压电陶瓷和第二压电陶瓷受到压力时,导线通电产生电火花,使得放置在放置仓内的药剂发生反应,产生大量气体从警喷气嘴中喷出,使得整个气囊膨胀,起到提示效果,从而能够辅助检修人员快速确定管道故障的位置,提升了检测效率。

附图说明

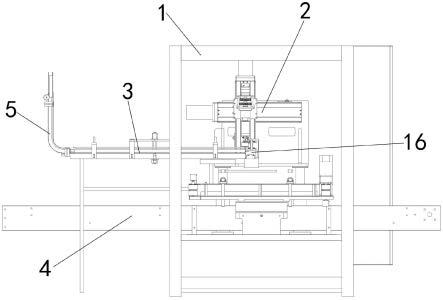

28.图1为本技术实施例中化工管道防爆炸安全系统结构示意图;

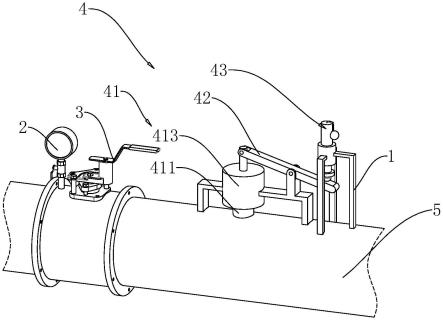

29.图2为本技术实施例中化工管道防爆炸安全系统内部结构示意图;

30.图3为图2中a处结构放大示意图;

31.图中:1、防震支架;2、压力表;3、隔断阀;4、检测装置;41、检测机构;411、连接管;412、推动组件;4121、弹簧;4122、推动杆;4123、活塞;413、第一壳体;42、连动杆;43、提示机构;431、打火组件;4311、叩击部;43111、第一压块;43112、第二压块;43113、第三压块;43114、复位压簧;43115、驱动压簧;4312、压电部;43121、第一压电陶瓷;43122、第二压电陶瓷;43123、金属帽;43124、磷铜片;43125、导线;432、膨胀组件;4321、气囊;4322、放置仓;4323、喷气嘴;433、第二壳体;5、管道。

具体实施方式

32.以下结合附图1-图3对本技术作进一步详细说明。

33.本技术实施例公开一种化工管道防爆炸安全系统。参照图1,包括用于检测管道5的压力的压力表2和隔断管道5的隔断阀3,压力表2和隔断阀3均通过控制器控制,控制器可以是单片机或上位机等能够实现数据处理和控制功能的器件,压力表2检测管道5内部的压力并通过信号线传送给控制器,控制器依据压力表2的信号控制隔断阀3的启闭。

34.参照图1,在管道5上还安装有检测装置4,检测装置4可以间隔布设在管道5上。图1中仅展示出一组检测装置4布设在管道5上的情形。检测装置4通过防震支架1固定在管道5上,检测装置4包括检测机构41和提示机构43,检测机构41和提示机构43均固定在防震支架1上,检测机构41通过连动杆42触发提示机构43。检测机构41包括第一壳体413,第一壳体413通过连接管411与管道5连通,第一壳体413的底部开设有供连接管411连接的连接口,连

接管411通过连接口与第一壳体413连通。提示机构43被触发后发出预警,使得检修人员能够迅速确定管道5泄漏的大概位置,提升检修效率。

35.参照图1和图2,第一壳体413内设置推动组件412,推动组件412包括活塞4123,活塞4123设置在壳体内,将壳体分隔为互不联通的上腔和下腔,连接口连通下腔,即管道5内的气体可以进入下腔内推动活塞4123,活塞4123上设置有推动杆4122,推动杆4122在上腔内延伸且伸出第一壳体413,置于第一壳体413内的推动杆4122上套设弹簧4121,当活塞4123向上腔方向移动时,弹簧4121被压缩,使得更多的推动杆4122伸出,而当管道5因为泄漏等原因造成管道5内的气体压力下降时,活塞4123向下腔方向移动,使得推动杆4122回缩。在推动杆4122升出回缩过程中,套设在推动杆4122上的弹簧4121起缓冲作用,使升出回缩过程平稳。推动杆4122伸出第一壳体413的一端铰接一根连动杆42,连动杆42抵推固定在防震支架1上的提示机构43,提示机构43设置在第二壳体433内,第二壳体433固定在防震支架1上。

36.参照图2和图3,提示机构43包括打火组件431和膨胀组件432,打火组件431置于第二壳体433内,膨胀组件432固定在第二壳体433的外壁。打火组件431包括叩击部4311和压电部4312,叩击部4311置于压电部4312的下方且抵推压电部4312,压电部4312上电连接两根导线43125延伸到膨胀组件432内。叩击部4311包括了第一压块43111、第二压块43112和第三压块43113,第三压块43113用于抵推压电部4312,在第二壳体433靠近连动杆42的一侧设有伸出口,第一压块43111置于第二壳体433内且伸出伸出口与连动杆42接触。第二压块43112置于第一压块43111和第三压块43113之间,在第二压块43112和第一压块43111之间设置复位压簧43114,在第二压块43112与第三压块43113之间设置驱动压簧43115,当抵推第一压块43111时,复位压簧43114被压缩储能,持续抵推第一压块43111,使得第二压块43112移动,这样使得驱动压簧43115被压缩,最终抵推第三压块43113给压电部4312施加压力,而当第一压块43111的压力消失时,第一压块43111在复位压簧43114的作用下复位,同时第二压块43112也在驱动压簧43115的作用下复位,带动第三压块43113向第一压块43111的方向移动,恢复与压电部4312之间的间隙。连动杆42的中部铰接在防震支架1上,当推动杆4122向下移动时,带动连动杆42的一端向下移动,则连动杆42的另一端会向上移动,抵推第一压块43111使得第三压块43113给压电部4312施加压力,最终压电部4312在压力的作用下产生电流,通过两根导线43125输送到膨胀组件432中,使得置于放置仓4322中的化学药品发生反应,产生气体通过喷气口喷出,使得膨胀组件432中的气囊4321膨胀,起到提示作用。

37.参照图2和图3,压电部4312由第一压电陶瓷43121和第二压电陶瓷43122组成,第一压电陶瓷43121和第二压电陶瓷43122之间设置磷铜片43124,其中一根导线43125与磷铜片43124相连接,在第二压电陶瓷43122远离磷铜片43124的一端设置有金属帽43123,另一根导线43125连接在金属帽43123上,当第一压电陶瓷43121和第二压电陶瓷43122受到第三压块43113的挤压时电流会顺着两根导线43125输送到膨胀组件432中并产生电火花。膨胀组件432包括气囊4321,在气囊4321内有放置仓4322,放置仓4322内放置药剂,药剂可以是叠氮化钠,两根导线43125穿过气囊4321置于放置仓4322内,当第一压电陶瓷43121和第二压电陶瓷43122受到挤压产生电流时,两根导线43125通电,由于两根导线43125之间存在电位差,因此通电时会在两根导线43125之间产生电火花,利用电火花点燃置于放置仓4322内

的叠氮化钠,产生大量气体,气体从喷气嘴4323输送到气囊4321内使得气囊4321膨胀,气囊4321的体积增大,起到提示作用。

38.本技术在使用时,若管道5不发生泄漏,管道5内的介质压力正常时,活塞4123在第一壳体413内的位置不会发生变化,此时连动杆42不会发生转动,从而不会抵推第一压块43111,压电部4312不会因收到压力而产生电流,导线43125置于放置仓4322的一端不会产生电火花,气囊4321不会膨胀,而当管道5发生泄漏时,管道5内的压力下降,与泄漏点相邻的检测装置4最先受到压力降低的影响,活塞4123向管道5方向移动,推动杆4122向下移动,带动连动杆42逆时针转动,转动杆与第一压块43111接触的一端向上移动,抵推第一压块43111并通过第二压块43112带动第三压块43113挤压压电部4312,使得压电部4312产生电力,最终使得导线43125置于放置仓4322内的一端产生电火花,从而能够点燃放置在放置仓4322内的药剂,例如叠氮化钠,叠氮化钠燃烧产生大量气体通过喷气嘴4323输送到气囊4321内,气囊4321膨胀起到警示作用,使得检修人员能够迅速确定管道5泄漏的大概位置,提升检修效率。而距离泄漏点较远的检测装置4虽然管道5中的压力仍然会下降,但是由于在第一压块43111和第二压块43112之间存在复位压簧43114,距离泄漏点较远时,管道5的压力下降不足以给连动杆42提供足够的推力推动复位压簧43114压缩,因此不会触发压电部4312,也就不会触发气囊4321膨胀,使得距离泄漏点较近的检测装置4能够触发气囊4321膨胀,而距离泄漏点较远的检测装置4无动作,便于检修人员发现管道5泄漏的位置,提升检修效率。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。