1.本发明涉及激光焊机液压管路接头漏油检测技术,更具体地说,涉及一种激光焊机液压管路接头漏油的检测控制系统及其方法。

背景技术:

2.冷轧酸洗机组的激光焊机采用液压系统作为核心动力源,配备有独立的液压系统,液压系统相比其它动力系统其优点是传递动力大、运动平稳、惯性小、输出刚度大,但其也存在一个明显的缺点就是液压油的泄漏。其中95%的泄漏发生在液压系统管接头位置,而液压管接头很多安装在比较隐蔽的位置,如激光焊机机架内部,生产中无法检查,难以及时发现泄漏点,目前能够做的就是在发现泄漏后停掉液压系统,然后将泄漏的管接头更换或补焊等方式消除泄漏,这样导致每年都有大量的液压油泄漏到地沟等地方,造成能源的极大浪费,同时也严重污染环境。

3.在现有的专利申请中,如中国专利cn 110821917a公开了一种注油口漏油自检自封堵一体化式液压油缸,包括液压油缸本体,液压油缸本体侧端设有上下分布的进油口和换油口,进油口处连接有油管接头,油管接头外侧环绕有自检自封堵一体环,自检自封堵一体环与油管接头之间设有多个均匀分布的预断柱,本方案可以及时检测到因油管接头产生微小松动或裂损时导致的漏油情况,也能检测到因密封圈损坏造成的液压油渗漏情况,便于操作人员及时发现漏油情况,并及时采取相关抢修措施,同时能够对漏油处进行自动封堵,为相关操作人员的抢修工作争取时间,保证液压系统安全稳定运行。该技术主要是实现液压油缸端面液压油泄漏的自检自封堵,与本发明针对的泄漏处理对象目标和实现的技术方案不相同。

4.又如中国专利cn 204405870u公开了一种油管接头的漏油检测装置,油管接头的正下方悬吊有集油盒,集油盒的开口向上且集油盒的上下端口均处千水平状态,集油盒的底部设有将下端口封闭的耐油薄膜,耐油薄膜的下表面贴有应变片传感器,应变片传感器的信号线接入报警系统。集油盒为方形,集油盒的上端口四个角部分别与系带的下端相连,系带的上端汇集千集油盒的轴线上且与扎带的下端相连接,扎带的上端套在油管接头上。可以各集油盒的应变片传感器的信号线分别接入控制器再接入报警系统。当油管接头漏油时,液压油落入集油盒中,并逐渐积聚在耐油薄膜上,耐油薄膜向下慢慢产生形变,应变片传感器探测到耐油薄膜的形变,当形变到达临界值时将触发报警。该技术主要采用滴落收集方法,与本发明技术方案的结构原理也不相同。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种激光焊机液压管路接头漏油的检测控制系统及其方法,克服了激光焊机机架内部液压系统管接头泄漏无法及时准确发现,而导致液压油大量泄漏污染环境及泄漏导致激光焊机无法运行,造成影响生产的问题。

6.为实现上述目的,本发明采用如下技术方案:

7.一方面,一种激光焊机液压管路接头漏油的检测控制系统,包括液压管路接头引流单元、油液泄漏收集检测单元、油液处理单元和系统控制单元;

8.所述液压管路接头引流单元与激光焊机的液压管路接头相连,所述液压管路接头引流单元将所述激光焊机的液压管路接头的泄漏油液引流至所述油液泄漏收集检测单元,所述油液泄漏收集检测单元将所述泄漏油液输送至所述油液处理单元进行过滤处理后送回所述激光焊机液压管路;

9.所述系统控制单元收集所有所述泄漏油液的数据,并与所述激光焊机的控制系统进行数据交换。

10.较佳的,所述液压管路接头引流单元包括套设于所述激光焊机的液压管路接头上的防喷溅引流罩,以及连于所述防喷溅引流罩上的引流软管。

11.较佳的,所述油液泄漏收集检测单元包括与所述引流软管相连的集中式流量检测部件、通过负压引流部件与所述集中式流量检测部件相连的中间积油桶、以及与所述中间积油桶上相连的油桶油液输送部件。

12.较佳的,所述油液处理单元包括与所述油桶油液输送部件相连的一级过滤部件,与所述一级过滤部件相连的收集汇总初滤油箱部件、与所述收集汇总初滤油箱部件相连的二级过滤部件、与所述二级过滤部件相连的精滤油箱部件、以及与所述精滤油箱部件相连的输送泵。

13.较佳的,所述系统控制单元包括泄漏数据收集处理部件、状态控制与显示部件、与焊机系统相连的通讯控制部件以及泵及相关执行设备的控制部件;

14.所述泄漏数据收集处理部件用以收集所有所述泄漏油液的数据;

15.所述泵及相关执行设备的控制部件根据所述泄漏油液的数据对所述检测控制系统中各部件进行匹配调整的控制;

16.所述与焊机系统相连的通讯控制部件用以与所述激光焊机的控制系统进行数据交换;

17.所述状态控制与显示部件用以显示所述泄漏油液的数据。

18.较佳的,所述防喷溅引流罩的材料为塑胶布,其结构设置为中间拉边封口或热胶封口,两侧胶带式固定或抱箍固定。

19.较佳的,所述防喷溅引流罩上设有通气单向阀。

20.较佳的,所述中间积油桶上设有油桶油位检测部件。

21.较佳的,所述一级过滤部件通过单向阀块与所述油桶油液输送部件相连;

22.所述精滤油箱部件上设有油位检测部件、油液质量检测部件。

23.另一方面,一种激光焊机液压管路接头漏油的检测控制方法,将所述的检测控制系统与所述激光焊机的液压管路接头相连,以收集所有所述泄漏油液,并将所述泄漏油液进行过滤后再送回所述激光焊机的液压管路;同时,所述检测控制系统再收集所有所述泄漏油液的数据,并根据所述泄漏油液的数据对所述检测控制系统中各部件进行匹配调整的控制,还与所述激光焊机的控制系统进行数据交换。

24.较佳的,所述检测控制方法具体包括以下步骤:

25.1)将所述防喷溅引流罩包裹住所述激光焊机的液压管路接头;

26.2)所述激光焊机的液压管路接头发生漏油,所述泄漏油液通过所述引流软管流至所述集中式流量检测部件;

27.3)当所述集中式流量检测部件内的所述泄漏油液流量达到所述引流软管流量的30%时,启动所述负压引流部件将所述泄漏油液加速排至所述中间积油桶;

28.4)所述油桶油位检测部件检测所述中间积油桶内所述泄漏油液的油位,当油位达到所述中间积油桶的50%容积时,启动油桶油液输送部件,将所述泄漏油液输送至所述收集汇总初滤油箱部件;

29.5)在进入所述收集汇总初滤油箱部件前完成一级过滤后,再进行二级过滤后进入所述二级过滤部件,在所述二级过滤部件内对所述泄漏油液的油液质量进行检测,符合质量要求的所述泄漏油液通过所述油液输送泵部件送回所述激光焊机的液压管路;

30.6)在步骤2)至步骤6)的过程中,所述泄漏数据收集处理部件用以收集所有所述泄漏油液的数据,所述泵及相关执行设备的控制部件根据所述泄漏油液的数据对所述检测控制系统中各部件进行匹配调整的控制,所述与焊机系统相连的通讯控制部件用以与所述激光焊机的控制系统进行数据交换,所述状态控制与显示部件用以显示所述泄漏油液的数据。

31.较佳的,所述泄漏油液的数据包括油液泄漏点、泄漏量以及泄漏速度。

32.本发明所提供的一种激光焊机液压管路接头漏油的检测控制系统及其方法,采用防喷溅引流罩和引流软管将发生泄漏液压管接头的漏油引流到油液泄漏收集检测单元,收集的泄漏油液经过油液处理单元过滤处理后回送液压系统油箱,实现泄漏油液的循环再利用,同时漏油检测控制系统控制单元将准确的漏油点、漏油量及漏油变化趋势与激光焊机控制系统进行交互,让激光焊机维护人员及时准确掌握相关信息和数据,提高判断处理的有效性,从而减少液压油泄漏导致的环境影响及提高机组运行稳定性;可以有效克服原技术方法存在的激光焊机机架内部液压系统管接头泄漏无法及时准确发现而导致液压油大量泄漏污染环境及泄漏导致激光焊机无法运行而严重影响生产的问题,克服了现有技术的不足。

附图说明

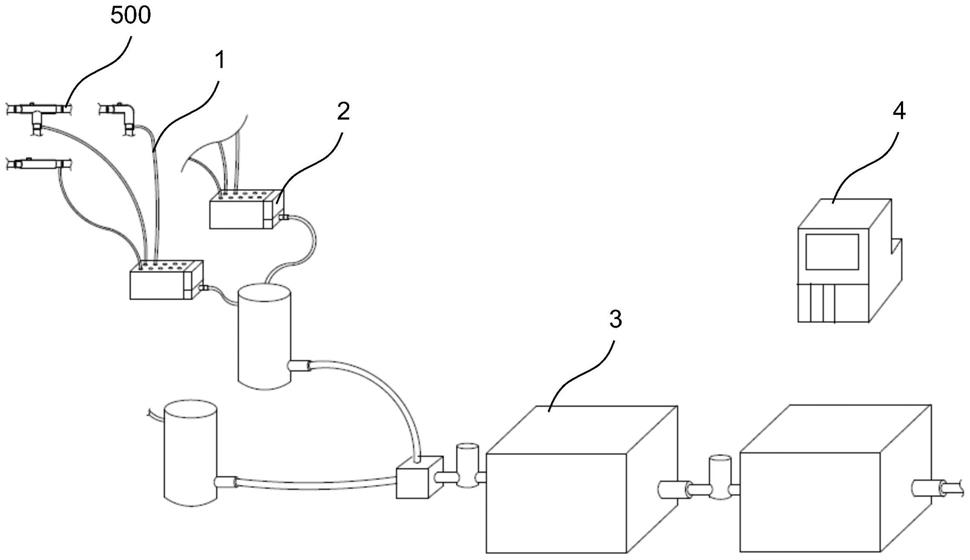

33.图1是本发明检测控制系统的结构示意图;

34.图2是本发明检测控制系统中液压管路接头引流单元的结构示意图;

35.图3是本发明检测控制系统中油液泄漏收集检测单元的结构示意图;

36.图4是本发明检测控制系统中油液处理单元的结构示意图;

37.图5是本发明检测控制系统中系统控制单元的结构示意图;

38.图6是本发明检测控制方法的控制流程示意图。

具体实施方式

39.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

40.请结合图1所示,本发明所提供的一种激光焊机液压管路接头漏油的检测控制系统,包括依次连接的液压管路接头引流单元1、油液泄漏收集检测单元2、油液处理单元3和

系统控制单元4。

41.液压管路接头引流单元1与激光焊机的液压管路接头500相连,液压管路接头引流单元1将激光焊机的液压管路接头500的泄漏油液引流至油液泄漏收集检测单元2,油液泄漏收集检测单元2将泄漏油液输送至油液处理单元3进行过滤处理后再送回激光焊机液压管路。

42.系统控制单元4收集所有泄漏油液的数据,并与激光焊机的控制系统进行数据交换。

43.请结合图2所示,液压管路接头引流单元1包括包裹于激光焊机的液压管路接头500上的多个防喷溅引流罩101,以及连于防喷溅引流罩101上的引流软管102,防喷溅引流罩101上安装有通气单向阀103。

44.防喷溅引流罩101的主体材料为高伸缩性塑胶布,其结构设置为中间拉边封口或热胶封口,两侧胶带式固定或抱箍固定,如图2中液压直接头501和液压弯接头502可以采用中间拉边封口,液压三通头503可以采用热胶封口,将激光焊机的液压管路接头500完全包裹起来(当油液泄漏过快时形成鼓包,来容纳泄漏油液)。

45.请结合图3所示,油液泄漏收集检测单元2包括与引流软管102相连的多个集中式流量检测部件201,通过负压引流部件202与多个集中式流量检测部件201相连的一个中间积油桶203,以及与中间积油桶203上相连的油桶油液输送部件204,中间积油桶203上还安装有油桶油位检测部件205。

46.集中式流量检测部件201实现各路引流软管102中泄漏油液流量的精准可靠检测,负压引流部件202(可采用改进的微型通流螺旋桨装置)提高泄漏油液输送速度,防止堵塞,中间积油桶203用以临时存储泄漏油液。

47.请结合图4所示,油液处理单元3包括通过单向阀块301与油桶油液输送部件204相连的一级过滤部件302,与一级过滤部件302相连的收集汇总初滤油箱部件303,与收集汇总初滤油箱部件303相连的二级过滤部件304,与二级过滤部件304相连的精滤油箱部件305,以及与精滤油箱部件305相连的输送泵306,精滤油箱部件305上还安装有油位检测部件307、油液质量检测部件308。

48.请结合图5所示,系统控制单元4包括泄漏数据收集处理部件401、状态控制与显示部件402、与焊机系统相连的通讯控制部件403以及泵及相关执行设备的控制部件404。

49.泄漏数据收集处理部件401用以收集所有泄漏油液的数据。

50.泵及相关执行设备的控制部件404根据泄漏油液的数据对检测控制系统中各部件进行匹配调整的控制。

51.与焊机系统相连的通讯控制部件403用以与激光焊机的控制系统进行数据交换。

52.状态控制与显示部件402用以显示泄漏油液的数据。

53.本发明还提供了一种激光焊机液压管路接头漏油的检测控制方法,将检测控制系统与激光焊机的液压管路接头500相连,以收集所有泄漏油液,并将泄漏油液进行过滤后再送回激光焊机的液压管路;同时,检测控制系统再收集所有泄漏油液的数据,并根据泄漏油液的数据对检测控制系统中各部件进行匹配调整的控制,还与激光焊机的控制系统进行数据交换,提醒和报警设备维护处理。

54.请结合图6所示,本发明检测控制方法具体包括以下步骤:

55.1)将防喷溅引流罩101包裹住激光焊机的液压管路接头500;

56.2)当激光焊机的液压管路接头500发生漏油,泄漏油液通过防喷溅引流罩101上的引流软管102流至集中式流量检测部件201,检测泄漏油液的流量;

57.3)当集中式流量检测部件201内的泄漏油液流量达到引流软管102流量的30%时,启动负压引流部件202(即启动改进的微型通流螺旋桨装置,开始旋转形成负压吸流),将泄漏油液加速排至中间积油桶203;

58.4)油桶油位检测部件205检测中间积油桶203内泄漏油液的油位,当油位达到中间积油桶203的50%容积时,启动油桶油液输送部件204,将泄漏油液输送至收集汇总初滤油箱部件303;

59.5)在进入收集汇总初滤油箱部件303前完成一级过滤(利用一级过滤部件302)后,再进行二级过滤(利用二级过滤部件304)后进入二级过滤部件305,在二级过滤部件305内对泄漏油液的油液质量进行检测(利用油液质量检测部件308),符合质量要求的泄漏油液通过油液输送泵部件306送回激光焊机的液压管路;

60.6)在步骤2)至步骤6)的过程中,泄漏数据收集处理部件用以收集所有泄漏油液的数据,泵及相关执行设备的控制部件根据油液泄漏点、泄漏量以及泄漏速度对检测控制系统中各部件进行匹配调整的控制,与焊机系统相连的通讯控制部件用以与激光焊机的控制系统进行数据交换,提醒和报警设备维护处理,状态控制与显示部件用以显示泄漏油液的数据。

61.综上所述,本发明激光焊机液压管路接头漏油的检测控制系统及其方法克服了原技术方法存在的激光焊机机架内部液压系统管接头泄漏无法及时准确发现而导致液压油大量泄漏污染环境及泄漏导致激光焊机无法运行而严重影响生产的问题,采用防喷溅引流罩和引流软管将发生泄漏液压管接头的漏油引流到油液泄漏收集检测单元,同时漏油检测控制系统控制单元将准确的漏油点、漏油量及漏油变化趋势与激光焊机控制系统进行交互,让激光焊机维护人员及时准确掌握相关信息和数据,提高判断处理的有效性,从而减少液压油泄漏导致的环境影响及提高机组运行稳定性。

62.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。