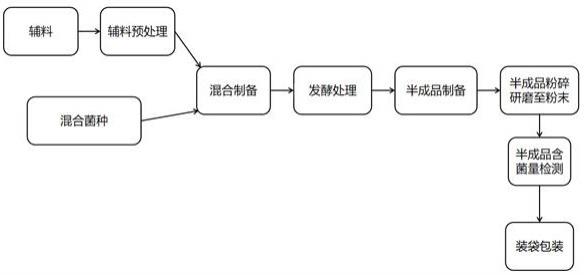

1.本发明涉及分散剂技术领域,尤其涉及一种聚羧酸钠盐分散剂及其制备方法和应用。

背景技术:

2.与无机分散剂或有机分散剂如烷基苯磺酸盐、烷基酚聚氧乙烯醚、萘磺酸盐甲醛缩合物、木质素磺酸盐等相比,α-烯烃与马来酸酐的共聚物分散剂是一种更为环保的分散剂,其既可以增大颗粒表面静电斥力,又可以通过加大高分子吸附层的厚度而增强空间位阻作用,从而达到更优越的分散效果。目前苯乙烯-马来酸酐、双环戊二烯-马来酸酐、醋酸乙烯酯-马来酸酐等共聚体系已广泛应用于水煤浆、建筑混凝土、燃料等行业。丙烯酸-马来酸酐共聚体系具有碳链长、组成的共聚体系具有活性吸附点多、空间位阻作用稳定等优点,具备更为优异的分散效果,但其玻璃化温度较低,难以耐受高温使用的冲击。

3.中国专利cn102532382a和美国专利us2725367在马来酸酐和丙烯酸共聚体系中引入了第三组分,前者引入了丙烯酸酯,后者引入了二乙烯基苯,在耐温性能上得到了提升,但玻璃化转变温度仍难以进一步提升。

技术实现要素:

4.本发明的目的在于提供一种聚羧酸钠盐分散剂及其制备方法和应用,本发明制备的聚羧酸钠盐分散剂具有较高的玻璃转变温度。

5.为了实现上述发明目的,本发明提供以下技术方案:

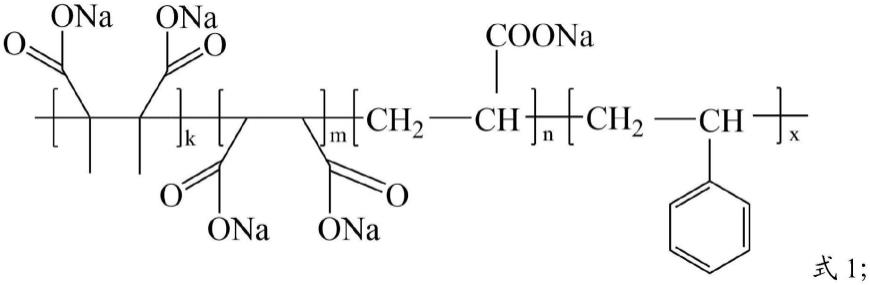

6.本发明提供了一种聚羧酸钠盐分散剂,具有式1所示结构:

[0007][0008]

所述式1中,m=n,0<x≤(0.01~0.1)

×

m;

[0009]

所述聚羧酸钠盐分散剂的交联度为10.0~15.5%,玻璃化转变温度tg为83.5~88.5℃,分散力为85~145mgmno2/100ml。

[0010]

本发明提供了上述方案所述聚羧酸钠盐分散剂的制备方法,包括以下步骤:

[0011]

将马来酸酐、丙烯酸、苯乙烯、引发剂和有机溶剂混合,进行聚合反应,得到聚合体系;所述马来酸酐、丙烯酸和苯乙烯的摩尔比为1:1.2:(0.015~0.15);

[0012]

向所述聚合体系中加入氢氧化钠溶液,进行皂化反应,得到皂化体系;所述氢氧化

钠溶液中氢氧化钠和马来酸酐的摩尔比为2:1;

[0013]

将所述皂化体系进行静置,油水分离后将所得下层溶液过滤,得到具有式1所示结构的聚羧酸钠盐分散剂。

[0014]

优选的,所述聚合反应的温度为65~70℃,时间为3~6h。

[0015]

优选的,所述皂化反应的温度为95~99℃,时间为2~3h。

[0016]

优选的,所述引发剂为过氧化苯甲酰、十二烷酰、过氧化氢和异丙苯过氧化氢中的一种或多种;所述引发剂的质量为马来酸酐、丙烯酸和苯乙烯总质量的0.5~1%。

[0017]

优选的,所述有机溶剂为苯、甲苯、二甲苯和乙酸乙酯中的一种或多种。

[0018]

优选的,所述有机溶剂与丙烯酸的体积比为1:1。

[0019]

优选的,所述过滤为压滤,采用的滤料为硅藻土,所述硅藻土的粒径为120~180目。

[0020]

优选的,所述聚合反应在氮气保护下进行。

[0021]

本发明提供了上述方案所述聚羧酸钠盐分散剂或上述方案所述制备方法制备得到的聚羧酸钠盐分散剂在溶聚橡胶汽提分散中的应用。

[0022]

本发明提供了一种聚羧酸钠盐分散剂,具有式1所示结构:

[0023][0024]

所述式1中,m=n,0<x≤(0.01~0.1)

×

m;

[0025]

所述聚羧酸钠盐分散剂的交联度为10.0~15.5%,玻璃化转变温度tg为83.5~88.5℃,分散力为85~145mgmno2/100ml。

[0026]

本发明向分散剂中引入苯乙烯片段,可以优化调控分散剂组成结构,提高了分散剂的玻璃化转变温度,解决了原有聚马来酸酐-丙烯酸聚合体系使用温度低等不足,使其能够适用于温度较高的溶聚橡胶汽提分散领域。

[0027]

本发明提供了上述方案所述聚羧酸钠盐分散剂的制备方法,本发明通过将聚合过程与皂化过程进行组合,降低了生产成本,使之更易于工业化。现有方法制备的马来酸酐-丙烯酸共聚物盐工艺将聚合与皂化分开进行,较为复杂。

[0028]

此外,本发明利用油水分离,节省能耗,简化了制备工艺,提高了产物纯度,制备过程绿色,由此获得了分散力可调的聚羧酸钠盐,在溶聚橡胶汽提分散技术领域有良好的应用前景。而现有技术用蒸馏方法除去有机溶剂,耗能且难以去除完全,造成了该共聚物组分成分不可调,杂质较多,进而导致分散力难以调控,也无法满足高温使用环境要求。

具体实施方式

[0029]

本发明提供了一种聚羧酸钠盐分散剂,具有式1所示结构:

[0030][0031]

所述式1中,m=n,0<x≤(0.01~0.1)

×

m;

[0032]

所述聚羧酸钠盐分散剂的交联度为10.0~15.5%,玻璃化转变温度tg为83.5~88.5℃,分散力为85~145mgmno2/100ml。

[0033]

本发明向分散剂中引入苯乙烯片段,可以优化调控分散剂组成结构,提高了分散剂的玻璃化转变温度,解决了原有聚马来酸酐-丙烯酸聚合体系使用温度低等不足,使其能够适用于温度较高的溶聚橡胶汽提分散领域。

[0034]

本发明提供了上述方案所述聚羧酸钠盐分散剂的制备方法,包括以下步骤:

[0035]

将马来酸酐、丙烯酸、苯乙烯、引发剂和有机溶剂混合,进行聚合反应,得到聚合体系;所述马来酸酐、丙烯酸和苯乙烯的摩尔比为1:1.2:(0.015~0.15);

[0036]

向所述聚合体系中加入氢氧化钠溶液,进行皂化反应,得到皂化体系;所述氢氧化钠溶液中氢氧化钠和马来酸酐的摩尔比为2:1;

[0037]

将所述皂化体系进行静置,油水分离后将所得下层溶液过滤,得到具有式1所示结构的聚羧酸钠盐分散剂。

[0038]

在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

[0039]

本发明将马来酸酐、丙烯酸、苯乙烯、引发剂和有机溶剂混合,进行聚合反应,得到聚合体系。

[0040]

在本发明中,所述马来酸酐、丙烯酸和苯乙烯的摩尔比为1:1.2:(0.015~0.15),优选为1:1.2:(0.05~0.10)。

[0041]

在本发明中,所述引发剂优选为过氧化苯甲酰、十二烷酰、过氧化氢和异丙苯过氧化氢中的一种或多种;所述引发剂的质量优选为马来酸酐、丙烯酸和苯乙烯总质量的0.5~1%,更优选为0.7~0.8%。

[0042]

在本发明中,所述有机溶剂优选为苯、甲苯、二甲苯和乙酸乙酯中的一种或多种;在本发明中,所述有机溶剂与丙烯酸的体积比优选为1:1。本发明对所述混合的过程没有特殊要求,采用本领域熟知的能够混合均匀的方式即可。在本发明中,所述混合优选在配有温度计、电动搅拌器和冷凝管的反应装置中进行。

[0043]

在本发明中,所述聚合反应的温度优选为65~70℃,时间优选为3~6小时。在本发明中,所述聚合反应优选在搅拌条件下进行;所述聚合反应优选在氮气保护下进行。

[0044]

得到聚合体系后,本发明不进行任何后处理,直接向所述聚合体系中加入氢氧化钠溶液,进行皂化反应,得到皂化体系。

[0045]

在本发明中,所述氢氧化钠溶液中氢氧化钠和马来酸酐的摩尔比为2:1。在本发明中,所述氢氧化钠溶液的质量浓度优选为15~20%。

[0046]

在本发明中,所述皂化反应的温度优选为95~99℃,时间优选为2~3h。

[0047]

完成所述皂化反应后,本发明不进行任何后处理,直接将所得皂化体系进行静置,油水分离后将所得下层溶液过滤,得到具有式1所示结构的聚羧酸钠盐分散剂。

[0048]

在本发明中,所述静置的时间优选为2~3h。本发明对所述油水分离的过程没有特殊要求,采用本领域熟知的油水分离过程即可。在本发明中,所述过滤优选为压滤,采用的滤料优选为硅藻土,所述硅藻土的粒径优选为120~180目。

[0049]

本发明提供了上述方案所述聚羧酸钠盐分散剂或上述方案所述制备方法制备得到的聚羧酸钠盐分散剂在溶聚橡胶汽提分散中的应用。

[0050]

下面结合实施例对本发明提供的聚羧酸钠盐分散剂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0051]

以下实施例和对比例中,mah为马来酸酐,aa为丙烯酸,st为苯乙烯。

[0052]

实施例1:

[0053]

将单体按照摩尔比mah:aa:st=1:1.2:0.015的比例与溶剂苯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置3h后,通过油水分离得到下层溶液,下层溶液与120目硅藻土混合,抽滤得到淡黄色透明溶液。

[0054]

实施例2:

[0055]

将单体按照摩尔比mah:aa:st=1:1.2:0.050的比例与溶剂甲苯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h。将皂化后的体系静置3h后,通过油水分离得到下层溶液,下层溶液与180目硅藻土混合,抽滤得到淡黄色透明溶液。

[0056]

实施例3:

[0057]

将单体按照摩尔比mah:aa:st=1:1.2:0.080的比例与溶剂二甲苯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置3h后,通过油水分离得到下层溶液,下层溶液与120目硅藻土混合,抽滤得到淡黄色透明溶液。

[0058]

实施例4:

[0059]

将单体按照摩尔比mah:aa:st=1:1.2:0.100的比例与溶剂乙酸乙酯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置3h后,通过油水分离得到下层溶液,下层溶液与180目硅藻土混合,抽滤得到淡黄色透明溶液。

[0060]

实施例5:

[0061]

将单体按照摩尔比mah:aa:st=1:1.2:0.120的比例与溶剂(甲苯与二甲苯按1:1混合溶剂)和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结

束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置3h后,通过油水分离得到下层溶液,下层溶液与120目硅藻土混合,抽滤得到淡黄色透明溶液。

[0062]

实施例6:

[0063]

将单体按照摩尔比mah:aa:st=1:1.2:0.150的比例与溶剂二甲苯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置3h后,通过油水分离得到下层溶液,下层溶液与180目硅藻土混合,抽滤得到淡黄色透明溶液。

[0064]

对比例1:

[0065]

将单体按照摩尔比mah:aa:st=1:1.2:0的比例与溶剂苯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置2~3h后,通过油水分离得到下层溶液,下层溶液与120目硅藻土混合,抽滤得到淡黄色透明溶液。

[0066]

对比例2:

[0067]

将单体按照摩尔比mah:aa:st=1:1.2:0.180的比例与溶剂二甲苯和引发剂过氧化苯甲酰(为mah和aa和st总质量的0.8%)加入到配有温度计、电动搅拌器和冷凝管的反应装置中,聚合温度控制在65~70℃,聚合反应时间3h,聚合反应结束后在聚合体系中加入2倍mah摩尔量的naoh溶液(质量浓度为15%),在80℃皂化2h,将皂化后的体系静置3h后,整体分为3层,下2层溶液与180目硅藻土混合,抽滤得到分别得到2种淡黄色透明溶液。

[0068]

对实施例和对比例的结构和性能数据如表1所示。

[0069]

分散力测试标准参照gb/t 5550-1998。

[0070]

表1实施例和对比例的结构和性能数据

[0071] mah:aa:stm:n:x交联度/%tg/℃分散力实施例11:1.2:0.0151:1:0.01010.083.585实施例21:1.2:0.0501:1:0.03711.684.6106实施例31:1.2:0.0801:1:0.06413.186.1137实施例41:1.2:0.1001:1:0.07114.287.3145实施例51:1.2:0.1201:1:0.08215.188.1110实施例61:1.2:0.1501:1:0.10015.588.5108对比例11:1.2:01:1:0078.278对比例21:1.2:0.180分为2相/78.3/92.774

[0072]

由表1的结果可知,本发明制备的聚羧酸钠盐分散剂的交联度为10.0~15.5%,玻璃化转变温度tg为83.5~88.5℃,分散力为85~145mgmno2/100ml;对比例1没有苯乙烯改性时分散力不佳,且玻璃化转变温度也较低;对比例2说明苯乙烯加多了会分相,无法成为一相。

[0073]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。