1.本发明主要涉及金属切削加工领域,尤其涉及一种立装车削刀具。

背景技术:

2.在金属车削加工行业中,尤其是重力车削领域,常见的刀具结构为杠杆式或螺钉式锁紧,刀片切深大,切削过程中震动大,导致刀片由于夹紧力不足易松动而失效;由于通常采用干切的方式,切削温度高,杠杆或螺钉等锁紧件易受热产生变形或断裂,影响刀片锁紧,从而使刀片切削不稳定,甚至无法正常继续使用。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种定位稳定可靠、刀片不易失效且使用寿命长的立装车削刀具。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种立装车削刀具,包括刀体、立装刀片和锁紧组件,所述刀体上开设有可容纳所述立装刀片和锁紧组件的刀槽,所述锁紧组件可将所述立装刀片安装于所述刀槽内,所述刀槽包括第一主侧壁、第二主侧壁、第一副侧壁、第二副侧壁、下定位面和上限位部,所述第二主侧壁上开设有压紧螺钉孔,所述第二副侧壁上开设有限位螺钉孔,所述锁紧组件包括压紧螺钉、限位螺钉和楔形的刀垫块,所述立装刀片的主内侧面与所述第一主侧壁配合,所述立装刀片的副内侧面与所述第一副侧壁配合,所述立装刀片的上端面与所述上限位部配合,所述立装刀片的下端面与所述刀垫块的上表面配合,所述刀垫块的垫片主内侧面与所述第二主侧壁配合,所述刀垫块的垫片副内侧面与所述第二副侧壁配合,所述刀垫块的下表面与所述下定位面配合,沿所述刀垫块的垫片主外侧面向垫片主内侧面延伸方向设有压紧螺钉容纳槽,沿所述刀垫块的垫片副内侧面向垫片副外侧面延伸方向设有限位螺钉容纳槽,所述压紧螺钉安装于所述压紧螺钉孔与压紧螺钉容纳槽内,所述限位螺钉安装于所述限位螺钉孔与限位螺钉容纳槽内。

6.作为上述技术方案的进一步改进:

7.所述刀垫块的垫片主外侧面与下表面成夹角β,应满足:30

°

≤β<90

°

。

8.所述刀垫块的上表面上设有沿垫片主外侧面向垫片主内侧面方向延伸的限位凸台,所述立装刀片的上端面和下端面上均设有可与所述限位凸台配合的限位凹槽。

9.所述限位凸台的高度为h2,宽度为w2,所述限位凹槽的深度为h1,宽度为w1,应满足:0.5mm≤h1≤2mm,0.5mm≤h2≤2mm,1mm≤w1≤5mm,1mm≤w2≤5mm,h2<h1,w2<w1。

10.所述垫片主外侧面与垫片主内侧面相互平行,所述垫片副外侧面与垫片副内侧面相互平行,所述垫片主外侧面与上表面垂直。

11.所述立装刀片的主内侧面与主外侧面相互平行,所述立装刀片的副内侧面与副外侧面相互平行,所述立装刀片的主内侧面与上端面垂直,所述主内侧面、主外侧面均与所述上端面、下端面相交形成主切削刃,所述副内侧面、副外侧面均与所述上端面、下端面相交

形成副切削刃。

12.所述压紧螺钉包括依次设置的压紧从动端、压紧颈部和压紧驱动端,所述压紧从动端、压紧颈部和压紧驱动端的直径分别为d1、d2和d3,应满足:d1>d2,d3>d2,所述压紧颈部装设于所述压紧螺钉容纳槽内且为间隙配合,所述压紧驱动端装设于所述压紧螺钉容纳槽内且为间隙配合,所述压紧螺钉容纳槽内容纳所述压紧颈部的区域的内壁直径为dx2,应满足:dx2<d3,所述压紧从动端与所述压紧螺钉孔螺纹配合。

13.所述限位螺钉包括依次设置的限位驱动端、限位颈部和限位端,所述限位驱动端、限位颈部和限位端的直径分别为d3、d2和d1,应满足:d1>d2,d3>d2,所述限位端装设于所述限位螺钉容纳槽内且为间隙配合,所述限位颈部装设于所述限位螺钉容纳槽内且为间隙配合,所述限位螺钉容纳槽内容纳所述限位颈部的区域的内壁直径为dy2,应满足:dy2<d1,所述限位驱动端与所述限位螺钉孔螺纹配合。

14.所述压紧驱动端和限位驱动端上均设有装卸工具夹持部。

15.与现有技术相比,本发明的优点在于:

16.本发明的立装车削刀具,立装刀片的下端面与刀垫块的上表面配合,即刀垫块安装在立装刀片的下方,通过刀槽的第一主侧壁、第一副侧壁、上限位部以及楔形刀垫块的上表面共同实现对立装刀片的安装定位,定位强度高,并通过压紧螺钉、限位螺钉对刀垫块进行定位锁紧,立装刀片上不需要开设任何定位孔,可有效避免锁紧附件直接作用于立装刀片定位孔中、受切削震动大或切削温度高的影响而导致因锁紧力不足使立装刀片意外失效,此外,利用刀槽的上限位部将立装刀片端面上的不参加切削加工的另一条主切削刃遮蔽于刀槽内,避免该切削刃在切削过程中受铁屑的冲击而损坏,提高了立装车削刀具的稳定性,延长了立装车削刀具的使用寿命。

附图说明

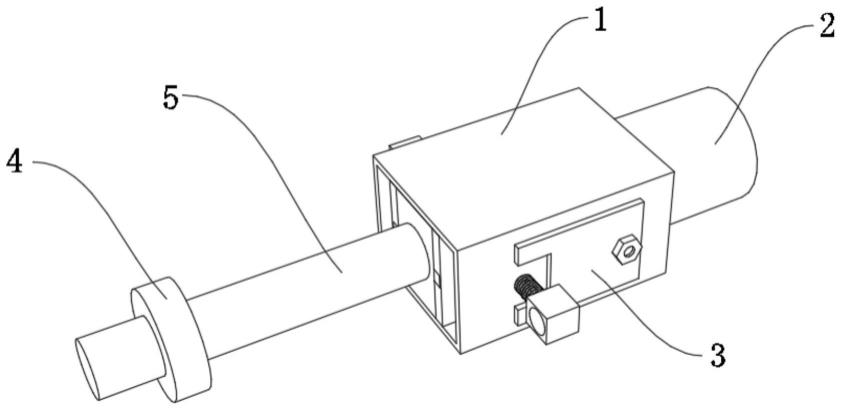

17.图1是本发明立装车削刀具的立体结构图。

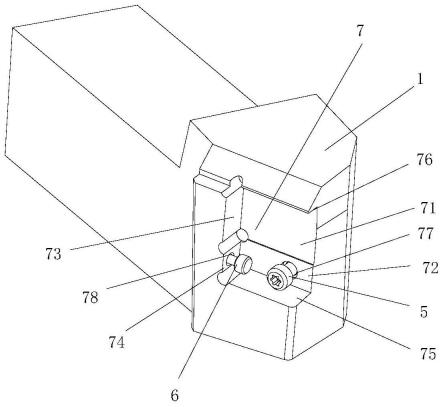

18.图2是本发明立装车削刀具的刀槽的立体结构图。

19.图3是本发明立装车削刀具的立装刀片的立体结构图。

20.图4是本发明立装车削刀具的锁紧组件的立体结构图。

21.图5是本发明立装车削刀具的锁紧组件的主视图。

22.图6是本发明立装车削刀具的锁紧组件的侧视图。

23.图7是图5中的a-a截面图。

24.图8是图5中的b-b截面图。

25.图9是本发明立装车削刀具的立装刀片和刀垫块的配合示意图。

26.图中各标号表示:

27.1、刀体;2、立装刀片;21、主内侧面;22、副内侧面;23、上端面;24、下端面;25、限位凹槽;26、主外侧面;27、副外侧面;28、主切削刃;29、副切削刃;3、锁紧组件;4、刀垫块;41、垫片主内侧面;42、垫片副内侧面;43、上表面;44、下表面;45、垫片主外侧面;46、垫片副外侧面;47、限位凸台;5、压紧螺钉;51、压紧螺钉容纳槽;52、压紧从动端;53、压紧颈部;54、压紧驱动端;6、限位螺钉;61、限位螺钉容纳槽;62、限位驱动端;63、限位颈部;64、限位端;7、刀槽;71、第一主侧壁;72、第二主侧壁;73、第一副侧壁;74、第二副侧壁;75、下定位面;76、

上限位部;77、压紧螺钉孔;78、限位螺钉孔。

具体实施方式

28.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

29.图1至图9示出了本发明立装车削刀具的一种实施例,该实施例的立装车削刀具,包括刀体1、立装刀片2和锁紧组件3,刀体1上开设有可容纳立装刀片2和锁紧组件3的刀槽7,锁紧组件3可将立装刀片2安装于刀槽7内,刀槽7包括第一主侧壁71、第二主侧壁72、第一副侧壁73、第二副侧壁74、下定位面75和上限位部76,第二主侧壁72上开设有压紧螺钉孔77,第二副侧壁74上开设有限位螺钉孔78,锁紧组件3包括压紧螺钉5、限位螺钉6和楔形的刀垫块4,立装刀片2的主内侧面21与第一主侧壁71配合,立装刀片2的副内侧面22与第一副侧壁73配合,立装刀片2的上端面23与上限位部76配合,立装刀片2的下端面24与刀垫块4的上表面43配合,刀垫块4的垫片主内侧面41与第二主侧壁72配合,刀垫块4的垫片副内侧面42与第二副侧壁74配合,刀垫块4的下表面44与下定位面75配合,沿刀垫块4的垫片主外侧面45向垫片主内侧面41延伸方向设有压紧螺钉容纳槽51,沿刀垫块4的垫片副内侧面42向垫片副外侧面46延伸方向设有限位螺钉容纳槽61,压紧螺钉5安装于压紧螺钉孔77与压紧螺钉容纳槽51内,限位螺钉6安装于限位螺钉孔78与限位螺钉容纳槽61内,立装刀片2的下端面24与刀垫块4的上表面43配合,即刀垫块4安装在立装刀片2的下方,通过刀槽7的第一主侧壁71、第一副侧壁73、上限位部76以及楔形刀垫块4的上表面43共同实现对立装刀片2的安装定位,定位强度高,并通过压紧螺钉5、限位螺钉6对刀垫块4进行定位锁紧,立装刀片2上不需要开设任何定位孔,可有效避免锁紧附件直接作用于立装刀片定位孔中、受切削震动大或切削温度高的影响而导致因锁紧力不足使立装刀片2意外失效,此外,利用刀槽7的上限位部76将立装刀片2端面上的不参加切削加工的另一条主切削刃28遮蔽于刀槽7内,避免该主切削刃28在切削过程中受铁屑的冲击而损坏,提高了立装车削刀具的稳定性,延长了立装车削刀具的使用寿命。

30.本实施例中,垫片主外侧面45与垫片主内侧面41相互平行,垫片副外侧面46与垫片副内侧面42相互平行,垫片主外侧面45与上表面43垂直。

31.本实施例中,立装刀片2的主内侧面21与主外侧面26相互平行,立装刀片2的副内侧面22与副外侧面27相互平行,立装刀片2的主内侧面21与上端面23垂直,主内侧面21、主外侧面26均与上端面23、下端面24相交形成主切削刃28,副内侧面22、副外侧面27均与上端面23、下端面24相交形成副切削刃29。本实施例中,垫片主外侧面45与下表面44成夹角β,即刀垫块4的上表面43和下表面44形成楔形结构,在通过压紧螺钉5锁紧刀垫块4的过程中,可以使刀垫块4对立装刀片2的锁紧力逐渐增加,提高对立装刀片2的定位强度,为了保证锁紧力且便于安装,应满足:30

°

≤β<90

°

,本实施例中,β=80

°

。

32.本实施例中,刀垫块4的上表面43上设有沿垫片主外侧面45向垫片主内侧面41方向延伸的限位凸台47,立装刀片2的上端面23和下端面24上均设有可与限位凸台47配合的限位凹槽25,通过限位凸台47和限位凹槽25的配合进一步提高了立装刀片2在主切削刃28延伸方向上的定位强度。

33.限位凸台47的高度为h2,宽度为w2,限位凹槽25的深度为h1,宽度为w1,为了保证限位凸台47和限位凹槽25有效配合,应满足:0.5mm≤h1≤2mm,0.5mm≤h2≤2mm,1mm≤w1≤

5mm,1mm≤w2≤5mm,h2<h1,w2<w1,本实施例中,h1=1.2mm,h2=1mm,w1=3mm,w2=2.8mm。

34.本实施例中,压紧螺钉5包括依次设置的压紧从动端52、压紧颈部53和压紧驱动端54,压紧从动端52、压紧颈部53和压紧驱动端54的直径分别为d1、d2和d3,应满足:d1>d2,d3>d2,压紧颈部53装设于压紧螺钉容纳槽51内且为间隙配合,压紧驱动端54装设于压紧螺钉容纳槽51内且为间隙配合,压紧螺钉容纳槽51内容纳压紧颈部53的区域的内壁直径为dx2,应满足:dx2<d3,压紧从动端52与压紧螺钉孔77螺纹配合,压紧螺钉5能够通过刀垫块4驱动立装刀片2向刀槽7的第一主侧壁71和上限位部76方向移动,实现对立装刀片2的定位锁紧,设置dx2<d3,对压紧驱动端54进行有效限位。

35.本实施例中,限位螺钉6包括依次设置的限位驱动端62、限位颈部63和限位端64,限位驱动端62、限位颈部63和限位端64的直径分别为d3、d2和d1,应满足:d1>d2,d3>d2,限位端64装设于限位螺钉容纳槽61内且为间隙配合,限位颈部63装设于限位螺钉容纳槽61内且为间隙配合,限位螺钉容纳槽61内容纳限位颈部63的区域的内壁直径为dy2,应满足:dy2<d1,限位驱动端62与限位螺钉孔78螺纹配合,在限位螺钉6的驱动下,通过刀垫块4驱动立装刀片2向刀槽7的第一副侧壁73方向移动锁紧,实现立装刀片2在主切削刃28方向上的定位,设置dy2<d1,对限位端64进行有效限位。

36.本实施例中,压紧驱动端54和限位驱动端62上均设有装卸工具夹持部,便于压紧螺钉5和限位螺钉6的装卸。

37.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。