1.本发明涉及氢氧化锂生产技术,尤其涉及一种锂辉石生产单水氢氧化锂工艺及其生产线。

背景技术:

2.锂及其化合物是现代科学技术发展所需要的新型材料,将成为人娄未来的 能源之一,单水氢氧化锂是制取锂及其化合物的原料,它用于冶金、石油化工、玻璃、陶瓷等工业。单水氢氧化锂的生产工艺,主要有锂辉石(石灰石)烧结法和碳酸锂转化法,其中第一种生产工艺是最早用于工业化生产单水氢氧化锂的工艺,但由于此工艺能耗高、物料流通量大、成本高、产品质量难以提高等缺点,如cn99114696.4、cn202011543676.7。

3.第二种方式为:锂辉石硫酸法工艺生产的碳酸锂和目前国际上卤水提锂工艺生产的碳酸锂产品相比,价格相对偏高从而影响单水氢氧化锂产品的成本,因此如何利用硫酸法工艺流程的中间产品硫酸锂,直接转化成氢氧化锂,就成为降低单水氢氧化锂产品成本的一条有效的途径。参考文献《溶液结晶法生产单水氢氧化锂》中提到在单水氢氧化锂生产过程中,产品结晶的控制直接影响到产品质量的好坏。鉴于此,本发明提出一种锂辉石生产单水氢氧化锂工艺,该工艺可降低现有锂矿石生产单水氢氧化锂的成本,同时还可解决锂辉石生产氢氧化锂品质低的问题。

技术实现要素:

4.为了解决上述现有技术存在的缺陷,本发明提出了一种锂辉石生产单水氢氧化锂工艺及其生产线,具有降低锂矿石生产单水氢氧化锂的成本,提高生产氢氧化锂品质等优点。

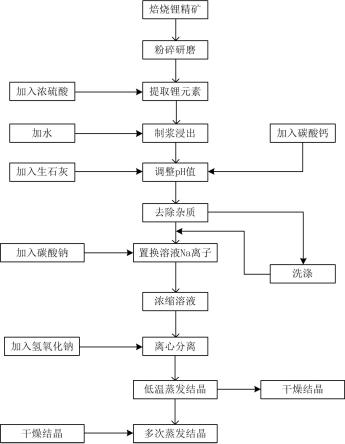

5.本发明的技术方案是这样实现的:一种锂辉石生产单水氢氧化锂工艺,其特征在于,包括以下步骤:步骤1,挑选天然锂辉石精矿,将天然锂精矿在1100℃下焙烧30min,回转窑焙烧使α-锂精矿转化为易与硫酸反应的β-锂精矿;步骤2,将步骤1得到锂精矿进行粉碎,研磨,得到粒度大于50um的粉料;步骤3,将步骤2得到粉料加入浓硫酸,锂精矿主要成分为碳酸锂(li2co3)和少量的碳酸钙(caco3),在加入浓硫酸(h2so4)后搅拌均匀,反应温度为200℃~300℃,将锂精矿中的锂元素提取出来;步骤4,加水制浆浸出,并通入热空气,使固态硫酸锂变为硫酸锂溶液;步骤5,在步骤4硫酸锂溶液中加入碳酸钙至ph值为5~6,在加入生石灰至ph值12~13,搅拌反应15min,得到混合物;步骤6,过滤步骤5混合物中的铁、钙、镁等杂质,用水洗涤滤渣5min,并将洗涤液并入滤液中;步骤7,在步骤6滤液中加入碳酸钠和进行离子交换,进一步去除钙,并过滤沉淀;

步骤8,蒸发浓缩步骤7中的溶液至溶液比为1∶1.2,温度控制在不小于100℃蒸发溶液中的水份即可;步骤9,加入氢氧化钠后,并冷却到

ꢀ‑

10℃~

ꢀ‑

15℃,利用硫酸钠在低温时溶解度较低的性质除去硫酸钠,形成一定浓度的氢氧化锂溶液,并离心分离溶液出十水硫酸钠,得到母液;步骤10,将步骤9中的母液蒸发浓缩结晶出粗品单水氢氧化锂;步骤11,将步骤10剩余母液通过多次结晶的方式得到精品单水氢氧化锂;步骤12,烘干单水氢氧化锂。

6.在本发明的这种生产单水氢氧化锂工艺中,在进行所述步骤10之前加入母液稀释反应液,采用热解消除母液中的结晶,步骤10蒸发溶液温度至135℃,停止加热后冷却,温度控制40℃~60℃,析出颗粒较大的单水氢氧化锂。

7.在本发明的这种生产单水氢氧化锂工艺中,在所述步骤11中,加入250~500ppm脂肪醇聚氧乙烯醚,蒸发母液至160℃,冷却温度控制20℃~30℃,多次结晶析出颗粒较小的单水氢氧化锂。

8.一种生产单水氢氧化锂的生产线,其特征在于,所述生产线具有一结晶设备,结晶设备包括加热部、分离部和冷凝部,所述加热部包括第一加热件与第二加热件,所述分离部包括第一分离件与第二分离件,所述第一加热件与第一分离件连接,所述第一分离件与第二加热件连接,所述第二加热件与第二分离件连接,第二分离件与冷凝部连接。

9.在本发明的生产单水氢氧化锂工艺的生产线中,所述第一加热件与第二加热件上均设有蒸汽出口阀,且两蒸汽出口阀连接,所述加热件上还包括溶液循环阀与第一连接阀,所述溶液循环阀位于加热件下端的一侧,所述第一连接阀与加热件连接。

10.在本发明的生产单水氢氧化锂工艺的生产线中,所述分离件下端连接有驱动件,分离件上端两侧连接有固定件,所述分离件顶部设有第二连接阀,所述分离件中部设有第三连接阀,所述第一连接阀与第二连接阀连通,所述驱动件的输出轴连接有转动件,该转动件位于分离件轴心处,且与分离件连接。

11.在本发明的生产单水氢氧化锂工艺的生产线中,所述冷凝部包括冷凝件,所述冷凝件主要由第四连接阀、冷凝板、冷凝网和冷水进口阀组成,其中,所述第四连接阀处于冷凝件顶部,第四连接阀与所述第三连接阀连接,所述冷凝板固定连接在所述冷凝件的中部,所述冷凝网位于冷凝件的下端。

12.在本发明的生产单水氢氧化锂工艺的生产线中,所述冷凝部顶部连接有过滤部,其中,冷凝部经过滤部与第二分离件连接。

13.在本发明的生产单水氢氧化锂工艺的生产线中,所述冷凝网包括环形架,所述环形架上具有限位件,环形架经限位件连接在所述冷凝部的下端。

14.在本发明的生产单水氢氧化锂工艺的生产线中,所述环形架上还连接有弧形网,该弧形网有多根冷凝管组成,所述环形架中心处还连接有滤芯,所述滤芯上具有多根冷凝管。

15.在本发明的生产单水氢氧化锂工艺的生产线中,进入所述第一加热件的热空气,会经两第一连接阀输出,二次利用在第二加热件中,可节省设备成本效益。

16.实施本发明的这种锂辉石生产单水氢氧化锂工艺及其生产线,具有以下有益效

果:这种锂辉石生产单水氢氧化锂工艺对母液进行二次提纯,解决了生产单水氢氧化锂品质较低的问题,同时还大大降低了生产成本。本发明的这种锂辉石生产单水氢氧化锂生产线,其中结晶设备采用多次结晶进一步提高了单水氢氧化锂品质,同时还将热蒸汽二次利用,又可降低生产成本。其中,分离件在母液结晶时对其搅动,使晶体变粗太平滑和疏松,达到防止结块的作用。

附图说明

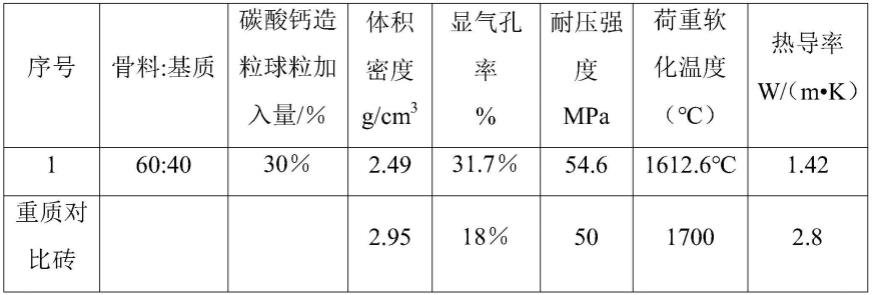

17.图1为本发明生产单水氢氧化锂工艺的工艺框图;图2为本发明生产单水氢氧化锂生产线的流程框图;图3为本发明结晶设备的结构示意图;图4为本发明加热部的结构示意图;图5为本发明分离部的结构示意图;图6为本发明冷凝部的部分结构示意图;图7为本发明冷凝网的结构示意图;图8为本发明冷凝网部分结构示意图;图9为图8的部分结构示意图,主要展示环形架结构;图10为图7的部分结构示意图,主要展示滤芯结构;图11为图7的部分结构示意图,主要展示弧形网结构。

18.附图标记表示为:10-加热部、第一加热件101、第二加热件102、11-蒸汽出口阀、12-第一连接阀、13-溶液循环阀、14-加热管、15-滤板、20-分离部、第一分离件201、第二分离件202、21-下容置件、22-电机、23-固定件、24-第二连接阀、25-下容置件、26-叶轮杆、27-叶片、28-第三连接阀、30-冷凝部、31-冷凝件、32-第四连接阀、33-冷凝板、34-冷凝网、341-环形架、342-限位件、343-弧形网、344-安装孔、345-定位块、346-冷凝管、347-滤芯、 35-冷水进口阀、40-第一连接部、50-第二连接部、60-过滤部。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

20.如图1所示,本发明的这种锂辉石生产单水氢氧化锂工艺,其特征在于,包括以下步骤:步骤1,挑选天然锂辉石精矿,将天然锂精矿在1100℃下焙烧30min,回转窑焙烧使α-锂精矿转化为易与硫酸反应的β-锂精矿;步骤2,将步骤1得到锂精矿进行粉碎,研磨,得到粒度大于50um的粉料;步骤3,将步骤2得到粉料加入浓硫酸,锂精矿主要成分为碳酸锂(li2co3)和少量的碳酸钙(caco3),在加入浓硫酸(h2so4)后搅拌均匀,反应温度为200℃~300℃,将锂精矿中的锂元素提取出来,主要反应式如下:li2co3 h2so4

→ꢀ

li2so4 co2 h2o即caco3 h2so4

→ꢀ

caso4 h2o co2步骤4,加水制浆浸出,并通入热空气,使固态硫酸锂变为硫酸锂溶液;步骤5,在步骤4硫酸锂溶液中加入碳酸钙(caco3)至ph值为5~6,在加入生石灰至

ph值12~13,搅拌反应15min,得到混合物;步骤6,过滤步骤5混合物中的铁、钙、镁等杂质,用水洗涤滤渣5min,并将洗涤液并入滤液中;步骤7,在步骤6滤液中加入碳酸钠(naco3)和进行离子交换,进一步去除钙,并过滤沉淀;(主要反应式为ca

2

co

32-=caco3)步骤8,蒸发浓缩步骤7中的溶液至溶液比为1∶1.2,温度控制在不小于100℃蒸发溶液中的水份即可;步骤9,加入氢氧化钠后,并冷却到

ꢀ‑

10℃~

ꢀ‑

15℃,利用硫酸钠在低温时溶解度较低的性质除去硫酸钠,形成一定浓度的氢氧化锂溶液,并离心分离溶液出十水硫酸钠,得到母液;主要反应式为:li2so4 2naoh 10h2o

→ꢀ

2lioh na2so4

•

10h2o其中,由于母液中的硫酸根离子和钠离子含量较高,得到的母液并不能直接用于生产氢氧化锂,还需要通过结晶法对母液进行提纯;步骤10,将步骤9提纯后的母液蒸发浓缩结晶出粗品单水氢氧化锂,其中,在进行所述步骤10之前加入母液稀释反应液,采用热解消除母液中的结晶,步骤10蒸发溶液温度至135℃,停止加热后冷却,温度控制40℃~60℃,析出颗粒较大的单水氢氧化锂;步骤11,将步骤10剩余母液通过多次结晶的方式得到精品单水氢氧化锂,在所述步骤11中,加入250~500ppm脂肪醇聚氧乙烯醚,蒸发母液至160℃,冷却温度控制20℃~30℃,多次结晶析出颗粒较小的单水氢氧化锂,其中,单永氢氧化锂是水溶性结晶物质,表面活性物质(脂肪醇聚氧乙烯醚)的存在能改变水溶性物质结晶的动力学条件,在结晶过程中,采用向母液中加入一定量的表面活性剂(脂肪醇聚氧乙烯醚),可对单水氢氧化锂的晶体形状产生作用,使晶体变粗太平滑和疏松,达到防止结块的作用;步骤12,烘干单水氢氧化锂,其中,单水氢氧化锂经离心分离后,固相中寄游离水5%,物料呈松散状态,比较容易干燥,可采用蒸汽干燥,温度控制在不小于100℃即可。(主要反应式为: lioh

•

h2o

→

lioh h2o)成本控制是锂化工企业综合竞争的核心之一,其中可以通过对各种生产工艺、设备、技术的不断完善和革新,提升产品质量,降低单位产品成本,通过产品差异化战略来增加高端产品溢价能力,确保成本效益,提高整体盈利能力。

21.本发明还公开了一种生产单水氢氧化锂的生产线,包括焙烧设备、研磨设备、酸化设备、制浆设备、去杂设备、浓缩设备、离心设备和结晶设备。本发明进一步改进了结晶设备。如图3至图11所示,结晶设备包括加热部10、分离部20和冷凝部30。加热部10包括第一加热件101与第二加热件102,分离部20包括第一分离件201与第二分离件202。第一加热件101与第一分离件201通过第一连接部40连接,所述第一分离件201与第二加热件102通过第二连接部50连接,第二加热件102与第二分离件202连接。冷凝部30的顶部连接有过滤部60,第二分离件202与过滤部60通过第二连接部50连接连接。

22.如图4所示,第一加热件101与第二加热件102结构一致。加热件包括蒸汽出口阀11、第一连接阀12、溶液循环阀13、加热管14和滤板15。其中,两加热件上的蒸汽出口阀相互连接,第一连接阀12位于加热件上,且与加热件连通。溶液循环阀13位于加热件下端的一侧,加热管14固定连接在加热件的内部,滤板15位于加热管14的正下方,滤板15固定在加热

件的内部。

23.如图5所示,第一分离件201与第二加热件102结构一致。分离件包括上容置件21、电机22、固定件23、第二连接阀24、下容置件25、叶轮杆26、叶片27和第三连接阀28。上容置件21的顶部连通第二连接阀24,第一分离件201上的第二连接阀24通过第一连接部40与第二连接部50的配合与第一加热件101上的第一连接阀12连通。固定件23位于上容置件21的两侧,用于将上容置件21固定连接在分离件的内部。下容置件25与上容置件21固定连接,且内部连通。下容置件25底部连接电机22,电机22的输出轴与叶轮杆26连接,叶轮杆26上连接叶片27。叶轮杆26位于下容置件25轴心处,且转动连接在下容置件25上。第三连接阀28位于下容置件25的中部,且与下容置件25连通。

24.如图3所示,在步骤9结束后,加入母液稀释反应液,采用热解消除母液中的结晶。将得到的母液由第一加热件101下端自上而下输入至第一加热件101内,母液会经滤板15过滤。再由第一连接部40下端口输入热空气,将第一加热件101内部加热管14加热至135℃。将母液维持在过饱和状态,在将饱和母液输入至第一分离件201内冷却析出结晶。其中,过饱和度始终维持在某一预定的恒定值,使操作得到实质性的改善.即在初始阶段溶液以很低速率降温,随着晶体表面的增长而逐步增大其冷却速率。

25.当135℃饱和母液进入第一分离件201后,将饱和母液温度降低至40℃~60℃,并启动电机22,电机22带动叶轮杆26及其上叶片转动,对分离件内的饱和母液进行搅动。停止加热后冷却,析出颗粒较大的单水氢氧化锂经第一分离件101底部口排出。其中,为了控制晶体的生长,防止额外的晶核生成,将母液的过饱和度控制在介稳区,为此向母液中加入合适粒度的晶种,让被结晶的溶质在晶种表面上生长,缓慢搅拌,使晶种较均匀地悬浮在整个溶液中,并尽量避免二次成核现象出现。蒸发搅拌浆叶材质硬度、构型和搅拌速度对成核速率有较大的影响。硬的浆叶和过快的搅拌速度将会打碎已经成核的结晶,使晶棱生成量过多,过饱和度太,造成产品粒度细小,晶桉的接触机会增多,加速了晶粒的粘结。

26.第一分离件201剩余未析出结晶的母液加入250~500ppm脂肪醇聚氧乙烯醚,通过第二连接部50输入至第二加热件102内,蒸发母液至160℃。然后将母液输入至第二分离件202内。其中,单永氢氧化锂是水溶性结晶物质,表面活性物质的存在能改变水溶性物质结晶的动力学条件,在结晶过程中,采用向母液中加入一定量的表面活性剂,可对单水氢氧化锂的晶体形状产生作用,使晶体变粗太平滑和疏松,达到防止结块的作用。蒸发母液至160℃,第二分离件202析出的结晶经第二分离件202底部口排出,二次输入至第一加热件101内,重复上述步骤。

27.其中,热空气由第一连接部40下端口输入,经第一加热件101后由第一连接阀排出。排出的热空气导管连接再次输入至第二加热件102内,第二加热件102排的热空气同样会经过循环回到第二加热件102内。采用该设计降低了运行成本,节约资源。

28.在维持稳定的过饱和度时,尽可能降低晶体的机械碰撞。如图5至图10所示,冷凝部30顶部连接有过滤部60,其中,冷凝部30经过滤部60和第二连接部40配合与第二分离件202连接。冷凝部30包括冷凝件31、第四连接阀32、冷凝板33、冷凝网34、冷水进口阀35。冷凝部30内部连接冷凝件31,冷凝件31顶部连接第四连接阀32。冷凝板33固定连接在冷凝件31的内部,冷凝网34位于冷凝板33正下方。冷水进口阀35位于冷凝件31的下端一侧,且冷水进口阀35与冷凝件31连通。

29.第二分离件202内剩余的饱和母液经第二连接部50输入至过滤部60内,过滤部60与冷凝部30连接,剩余的饱和母液进入冷凝部30后,再将冷却水注入冷凝部30内。剩余的饱和母液先经冷凝板33再经冷凝网34冷却后,冷却温度控制20℃~30℃,析出结晶。

30.如图7至图11所示,冷凝网34主要由环形架341、限位件342、弧形网343、安装孔344、定位块345、冷凝管346和滤芯347组成。如图9所示,环形架341上安装限位件342,环形架341经限位件342固定连接在冷凝件31的底部。其中,弧形网343与环形架341之间为可拆卸连接。弧形网343上具有安装孔344,弧形网343两侧还具有定位块345。弧形网343经定位块345安装在环形架341上,经安装孔344固定弧形网343。弧形网343上连接有多根冷凝管346,两两冷凝管346之间通过纤维带缠绕,环形架341中部还连接滤芯347,滤芯347具有多根冷凝管346,两两冷凝管346之间通过纤维带缠绕。本发明的冷凝网采用分布式设计,使产品粒度分级排出,得到结晶好、大小适宜的均匀产品。

31.烘干单水氢氧化锂,其中,单水氢氧化锂经离心分离后,固相中寄游离水5%,物料呈松散状态,比较容易干燥,可采用蒸汽干燥,温度控制在不小于100℃即可得到品质较高的单水氢氧化锂。

32.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改,等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。