1.本发明属于资源回收技术领域,涉及一种混酸的资源化处理方法,尤其涉及一种氟硅酸和氢氟酸混酸的资源化处理方法及其产物。

背景技术:

2.氟硅酸是磷酸和氢氟酸生产过程中的副产物,含氟、硅、氢三种元素,目前主要用于配制酸洗剂,制备氟硅酸钠、氟硅酸钾及后续氟化盐等产品。然而这些产品附加值低、用途窄,因而经济效益较差,并常常出现滞销状况,严重影响了生产厂家回收氟硅酸的积极性,造成了氟、硅资源的浪费,污染了环境,更在很大程度上制约着磷化工的健康发展。因此,目前亟需开发氟硅酸的下游产品,如白炭黑、氟化氢铵、冰晶石、氟化钾等,尤其是附加值高或市场容量大的产品,最大限度地消化氟硅酸,回收氟、硅资源,降低环境污染,提高氟硅酸的市场价值。

3.cn111762797a公开了一种以氟硅酸为原料制备低硅氟化氢铵的生产工艺,所述发明利用氟硅酸溶液为原料,通过氨化脱硅,过滤后得到氟化铵初级溶液;然后在氟化铵初级溶液中加入脱硅剂进行二次脱硅,然后过滤、浓缩、结晶,得到氟化氢铵产品。

4.cn103121699a公开了一种用氟硅酸钾制备氟化钾的方法,所述方法的步骤为:将氟硅酸钾料浆加到氨水中反应后得到混合料浆;混合料浆静置沉降过滤得滤液和滤饼;滤饼烘干制备白炭黑;滤液冷却、结晶、过滤分离和干燥后得混合晶体;将混合晶体煅烧分别制得氟化钾产品和氟化氢铵产品。

5.上述发明虽然均能利用氟硅酸制备得到白炭黑和氟化氢铵,但是并不适用于氟硅酸和氢氟酸混酸的资源化处理,仍有较大的改进空间。

技术实现要素:

6.本发明的目的在于提供一种氟硅酸和氢氟酸混酸的资源化处理方法及其产物,所述资源化处理方法最大限度地消化了氟硅酸,回收了氟、硅资源,降低了环境污染,提高了氟硅酸的市场价值。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种氟硅酸和氢氟酸混酸的资源化处理方法,所述资源化处理方法包括以下步骤:

9.(1)混合含钾除硅剂与混酸进行反应,固液分离后得到氟硅酸钾与氢氟酸;

10.(2)混合氨水与步骤(1)所得氟硅酸钾进行反应,固液分离后得到第一混合溶液与二氧化硅,所述二氧化硅精制得到白炭黑;

11.(3)将步骤(2)所得第一混合溶液作为含钾除硅剂回用于步骤(1),固液分离后得到氟硅酸钾与第二混合溶液,所述氟硅酸钾回用于步骤(2);

12.(4)将步骤(3)所得第二混合溶液依次经过蒸馏浓缩、冷却结晶、固液分离,得到氟化氢铵。

13.其中,步骤(1)所述混酸为氟硅酸和氢氟酸混酸;步骤(2)所述第一混合溶液为氟化铵和氟化钾混合溶液;步骤(3)所述第二混合溶液为氟化铵和氢氟酸混合溶液。

14.本发明在制备氟化氢铵过程中所需的氢氟酸来源于氟硅酸与氟化钾反应后所得到的氢氟酸,从而实现了氢氟酸的自产自用。此外,氟硅酸钾与氨水反应后所得混合溶液作为含钾除硅剂,实现了氟化钾的回用,同时得到附加值高且市场容量大的白炭黑和氟化氢铵,最大限度地消化了氟硅酸,回收了氟、硅资源,降低了环境污染,提高了氟硅酸的市场价值,达到了环保与经济的双重效益。

15.优选地,步骤(1)所述含钾除硅剂包括氟化钾。

16.优选地,步骤(1)所述含钾除硅剂的混合量占混酸质量的4%-6%,例如可以是4%、4.2%、4.4%、4.6%、4.8%、5%、5.2%、5.4%、5.6%、5.8%或6%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.本发明中,步骤(1)所述含钾除硅剂的混合量占混酸质量的比例需控制在合理范围内。当含钾除硅剂的混合量占混酸质量小于4%时,混酸中的硅元素无法彻底去除;当含钾除硅剂的混合量占混酸质量大于6%时,存在过量的钾残余,影响反应平衡。

18.优选地,步骤(1)所述反应的温度为25-45℃,例如可以是25℃、30℃、35℃、40℃或45℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,步骤(1)所述反应的时间为15-25min,例如可以是15min、16min、17min、18min、19min、20min、21min、22min、23min、24min或25min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,步骤(1)所述固液分离为过滤。

21.优选地,步骤(2)所述氨水的质量浓度为20%-25%,例如可以是20%、20.5%、21%、21.5%、22%、22.5%、23%、23.5%、24%、24.5%或25%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,步骤(2)所述氟硅酸钾与氨的混合摩尔比为1:(4.0-5.0),例如可以是1:4.0、1:4.1、1:4.2、1:4.3、1:4.4、1:4.5、1:4.6、1:4.7、1:4.8、1:4.9或1:5.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明中,步骤(2)所述氟硅酸钾与氨的混合摩尔比需控制在合理范围内。当混合摩尔比小于1:4.0时,即氨过量,氨味逸散,易造成环境污染;当混合摩尔比大于1:5.0时,又会导致氟硅酸钾剩余而无法全部转换为氟化钾。

24.优选地,步骤(2)所述反应的温度为25-55℃,例如可以是25℃、30℃、35℃、40℃、45℃、50℃或55℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(2)所述反应的时间为35-45min,例如可以是35min、36min、38min、40min、42min、44min或45min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,步骤(2)所述固液分离为过滤。

27.优选地,步骤(4)所述第二混合溶液的ph值为3-3.5,例如可以是3、3.1、3.2、3.3、3.4或3.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,步骤(4)所述蒸馏浓缩具体为负压蒸馏浓缩,且所述负压蒸馏浓缩的绝对

压力为40-60kpa,例如可以是40kpa、42kpa、44kpa、46kpa、48kpa、50kpa、52kpa、54kpa、56kpa、58kpa或60kpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(4)所述蒸馏浓缩的温度为55-75℃,例如可以是55℃、60℃、65℃、70℃或75℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,步骤(4)所述蒸馏浓缩的时间为4-8h,例如可以是4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,步骤(4)所述冷却结晶的温度为30-40℃,例如可以是30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述冷却结晶的时间为0.5-2h,例如可以是0.5h、0.6h、0.8h、1h、1.2h、1.4h、1.6h、1.8h或2h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(4)所述固液分离为离心。

34.作为本发明第一方面优选的技术方案,所述资源化处理方法包括以下步骤:

35.(1)将氟化钾作为含钾除硅剂,混合氟化钾与混酸,在25-45℃下反应15-25min,过滤后得到氟硅酸钾与氢氟酸;所述氟化钾的混合量占混酸质量的4%-6%;

36.(2)混合氨水与步骤(1)所得氟硅酸钾,在25-55℃下反应35-45min,过滤后得到第一混合溶液与二氧化硅,所述二氧化硅精制得到白炭黑;所述氨水的质量浓度为20%-25%,且所述氟硅酸钾与氨的混合摩尔比为1:(4.0-5.0);

37.(3)将步骤(2)所得第一混合溶液作为含钾除硅剂回用于步骤(1),过滤后得到氟硅酸钾与第二混合溶液,所述氟硅酸钾回用于步骤(2);

38.(4)将步骤(3)所得ph值为3-3.5的第二混合溶液依次经过负压蒸馏浓缩、冷却结晶、过滤,得到氟化氢铵;所述负压蒸馏浓缩的绝对压力为40-60kpa,温度为55-75℃,时间为4-8h;所述冷却结晶的温度为30-40℃,时间为0.5-2h。

39.其中,步骤(1)所述混酸为氟硅酸和氢氟酸混酸;步骤(2)所述第一混合溶液为氟化铵和氟化钾混合溶液;步骤(3)所述第二混合溶液为氟化铵和氢氟酸混合溶液。

40.第二方面,本发明提供一种采用如第一方面所述资源化处理方法得到的白炭黑和氟化氢铵。

41.相对于现有技术,本发明具有以下有益效果:

42.(1)本发明提供的资源化处理方法在制备氟化氢铵过程中所需的氢氟酸来源于氟硅酸与氟化钾反应后所得到的氢氟酸,从而实现了氢氟酸的自产自用;

43.(2)本发明提供的资源化处理方法将氟硅酸钾与氨水反应后所得混合溶液作为含钾除硅剂,实现了氟化钾的回用;

44.(3)本发明提供的资源化处理方法得到附加值高且市场容量大的白炭黑和氟化氢铵,最大限度地消化了氟硅酸,回收了氟、硅资源,降低了环境污染,提高了氟硅酸的市场价值,达到了环保与经济的双重效益。

附图说明

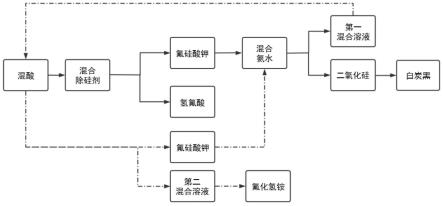

45.图1是本发明提供的氟硅酸和氢氟酸混酸的资源化处理方法流程图。

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

47.实施例1

48.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,如图1所示,所述资源化处理方法包括以下步骤:

49.(1)将氟化钾作为含钾除硅剂,混合氟化钾与混酸,在35℃下反应20min,过滤后得到氟硅酸钾与氢氟酸;所述氟化钾的混合量占混酸质量的5%;

50.(2)混合氨水与步骤(1)所得氟硅酸钾,在40℃下反应40min,过滤后得到第一混合溶液与二氧化硅,所述二氧化硅精制得到白炭黑;所述氨水的质量浓度为23%,且所述氟硅酸钾与氨的混合摩尔比为1:4.5;

51.(3)将步骤(2)所得第一混合溶液作为含钾除硅剂回用于步骤(1),过滤后得到氟硅酸钾与第二混合溶液,所述氟硅酸钾回用于步骤(2);

52.(4)将步骤(3)所得ph值为3的第二混合溶液依次经过负压蒸馏浓缩、冷却结晶、过滤,得到氟化氢铵;所述负压蒸馏浓缩的绝对压力为50kpa,温度为65℃,时间为6h;所述冷却结晶的温度为35℃,时间为1h;

53.其中,步骤(1)所述混酸为氟硅酸和氢氟酸混酸;步骤(2)所述第一混合溶液为氟化铵和氟化钾混合溶液;步骤(3)所述第二混合溶液为氟化铵和氢氟酸混合溶液。

54.实施例2

55.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,如图1所示,所述资源化处理方法包括以下步骤:

56.(1)将氟化钾作为含钾除硅剂,混合氟化钾与混酸,在25℃下反应25min,过滤后得到氟硅酸钾与氢氟酸;所述氟化钾的混合量占混酸质量的6%;

57.(2)混合氨水与步骤(1)所得氟硅酸钾,在25℃下反应45min,过滤后得到第一混合溶液与二氧化硅,所述二氧化硅精制得到白炭黑;所述氨水的质量浓度为25%,且所述氟硅酸钾与氨的混合摩尔比为1:5.0;

58.(3)将步骤(2)所得第一混合溶液作为含钾除硅剂回用于步骤(1),过滤后得到氟硅酸钾与第二混合溶液,所述氟硅酸钾回用于步骤(2);

59.(4)将步骤(3)所得ph值为3的第二混合溶液依次经过负压蒸馏浓缩、冷却结晶、过滤,得到氟化氢铵;所述负压蒸馏浓缩的绝对压力为40kpa,温度为55℃,时间为4h;所述冷却结晶的温度为30℃,时间为0.5h;

60.其中,步骤(1)所述混酸为氟硅酸和氢氟酸混酸;步骤(2)所述第一混合溶液为氟化铵和氟化钾混合溶液;步骤(3)所述第二混合溶液为氟化铵和氢氟酸混合溶液。

61.实施例3

62.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,如图1所示,所述资源化处理方法包括以下步骤:

63.(1)将氟化钾作为含钾除硅剂,混合氟化钾与混酸,在45℃下反应15min,过滤后得到氟硅酸钾与氢氟酸;所述氟化钾的混合量占混酸质量的4%;

64.(2)混合氨水与步骤(1)所得氟硅酸钾,在55℃下反应35min,过滤后得到第一混合溶液与二氧化硅,所述二氧化硅精制得到白炭黑;所述氨水的质量浓度为20%,且所述氟硅酸钾与氨的混合摩尔比为1:4.0;

65.(3)将步骤(2)所得第一混合溶液作为含钾除硅剂回用于步骤(1),过滤后得到氟硅酸钾与第二混合溶液,所述氟硅酸钾回用于步骤(2);

66.(4)将步骤(3)所得ph值为3.5的第二混合溶液依次经过负压蒸馏浓缩、冷却结晶、过滤,得到氟化氢铵;所述负压蒸馏浓缩的绝对压力为60kpa,温度为75℃,时间为8h;所述冷却结晶的温度为40℃,时间为2h;

67.其中,步骤(1)所述混酸为氟硅酸和氢氟酸混酸;步骤(2)所述第一混合溶液为氟化铵和氟化钾混合溶液;步骤(3)所述第二混合溶液为氟化铵和氢氟酸混合溶液。

68.实施例4

69.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,除了将步骤(1)所述氟化钾的混合量改为混酸质量的3%,其余步骤及条件均与实施例1相同,故在此不做赘述。

70.实施例5

71.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,除了将步骤(1)所述氟化钾的混合量改为混酸质量的7%,其余步骤及条件均与实施例1相同,故在此不做赘述。

72.实施例6

73.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,除了将步骤(2)所述氟硅酸钾与氨的混合摩尔比改为1:3.5,其余步骤及条件均与实施例1相同,故在此不做赘述。

74.实施例7

75.本实施例提供一种氟硅酸和氢氟酸混酸的资源化处理方法,除了将步骤(2)所述氟硅酸钾与氨的混合摩尔比改为1:5.5,其余步骤及条件均与实施例1相同,故在此不做赘述。

76.对比例1

77.本对比例提供一种氟硅酸的处理方法,所述处理方法包括以下步骤:

78.(1)混合氟硅酸与氨水,在40℃下反应40min,过滤后得到氟化铵溶液与二氧化硅,所述二氧化硅精制得到白炭黑;所述氨水的质量浓度为23%,且所述氟硅酸与氨的混合摩尔比为1:4.5;

79.(2)混合氢氟酸与步骤(1)所得氟化铵溶液,依次经过负压蒸馏浓缩、冷却结晶、过滤,得到氟化氢铵;所述负压蒸馏浓缩的绝对压力为50kpa,温度为65℃,时间为6h;所述冷却结晶的温度为35℃,时间为1h。

80.实施例1-7所处理的混酸质量均为200g,且均来源于蚀刻硅后的废酸,对比例1所处理的氟硅酸质量为200g,且来源于磷酸生产过程中的伴生副产资源;实施例1-7与对比例1所得产物的质量及纯度见表1。

81.表1

[0082][0083]

由表1可知:当氟化钾的混合量占混酸质量的比例越高,所得白炭黑的质量越多;当氟硅酸钾与氨的混合摩尔比越高,所得氟化氢铵的纯度越高。

[0084]

由此可见,本发明在制备氟化氢铵过程中所需的氢氟酸来源于氟硅酸与氟化钾反应后所得到的氢氟酸,从而实现了氢氟酸的自产自用。此外,氟硅酸钾与氨水反应后所得混合溶液作为含钾除硅剂,实现了氟化钾的回用,同时得到附加值高且市场容量大的白炭黑和氟化氢铵,最大限度地消化了氟硅酸,回收了氟、硅资源,降低了环境污染,提高了氟硅酸的市场价值,达到了环保与经济的双重效益。

[0085]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。