1.本发明涉及硒化锌尾料回收领域,具体涉及一种硒化锌尾料的回收工艺。

背景技术:

2.硒化锌材料是一种黄色透明的多晶材料。由于对10.6μm波长光的吸收很小,因此成为制作高功率co2激光器系统中光学器件的首选材料。此外在其整个透光波段内,也是在不同光学系统中所普遍使用的材料。因此,研究硒化锌尾料回收工艺十分必要。

技术实现要素:

3.鉴于现有技术中存在的问题,本公开的目的在于提供一种硒化锌尾料的回收工艺。

4.为了实现上述目的,本公开提供了一种硒化锌尾料的回收工艺,其包括步骤:步骤一:原料去杂阶段,去除硒化锌表面粘附的石蜡,然后进行清洗烘干;步骤二:低温烘料,要对步骤一烘干的原料进行低温烘料,烘料温度约500-600℃,装入沉积炉;步骤三:低压蒸发沉积,抽真空让沉积炉保持一个低压环境,并通过线性升温使温度达到1050-1150℃,待硒化锌升华完全后,关闭加热电源和真空阀门,并将石英管抽出250-350mm处冷却,当冷却到400-500℃时打开保温盖进行二次冷却得到硒化锌。

5.在一些实施例中,在步骤一中的原料去杂阶段的具体步骤为:取一次装炉量2-3kg硒化锌于喷砂机进行去石蜡20-30min,再用汽油浸泡2-3天,待原料表面大部分石蜡被溶解完,然后再进行超声清洗,超声清洗过程中保持水温75-85℃,最后使用超纯水清洗2-3遍。

6.在一些实施例中,在步骤二中,烘料时间为4-5h。

7.在一些实施例中,在步骤三中,抽真空的步骤为:先开启低真空泵进行抽真空,等待真空度达到临界值≤1pa之后切换成高真空泵,确保高真空值读数0.7-0.9p,关闭低真空泵,等高真空度≤0.9pa时,开启加热电源进行加热升温。

8.在一些实施例中,在步骤三中,高真空度≤0.9pa时,开启加热电源进行加热升温,真空至温度到达1050-1150℃,恒温,待材料完全升华后冷却,当冷却到400-500℃时打开保温盖进行二次冷却,等冷却至常温进行出炉。

9.在一些实施例中,真空至温度到达所定温度后,恒温30-60h。

10.在一些实施例中,在步骤三中,线性升温速率控制在250℃/h。

11.本公开的有益效果如下:

12.本公开的方法实现硒化锌边角料的二次回收利用,提高利用率,改善边角料库存堆积问题,降低对环境造成的污染。本公开使用物理气相工艺方法,生产成本低,工艺流程简单,易实现工业化生产。

附图说明

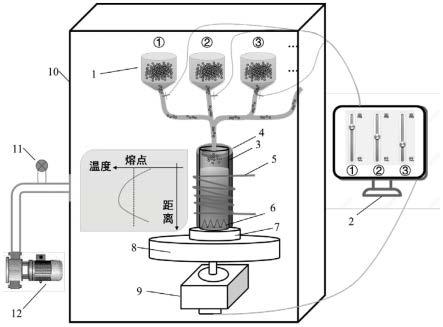

13.图1为实施例1的硒化锌尾料及产品图。

14.图2为实施例1的产品红外透过率实验数据图。

具体实施方式

15.下面详细说明本申请的硒化锌尾料的回收工艺。

16.本申请公开一种硒化锌尾料的回收工艺,其包括步骤:步骤一:原料去杂阶段,去除硒化锌表面粘附的石蜡,然后进行清洗烘干;步骤二:低温烘料,要对步骤一烘干的原料进行低温烘料,烘料温度约500-600℃,装入沉积炉;步骤三:低压蒸发沉积,抽真空让沉积炉保持一个低压环境,并通过线性升温使温度达到1050-1150℃,待硒化锌升华完全后,关闭加热电源和真空阀门,并将石英管抽出250-350mm处冷却,当冷却到400-500℃时打开保温盖进行二次冷却得到硒化锌。

17.本申请的硒化锌尾料回收工艺,采用物理气相沉积法进行,将硒化锌分子由蒸发区经过过滤区转移至沉积区的过程。

18.在一些实施例中,在步骤一中的原料去杂阶段的具体步骤为:取一次装炉量2-3kg硒化锌于喷砂机进行去石蜡20-30min,再用汽油浸泡2-3天,待原料表面大部分石蜡被溶解完,然后再进行超声清洗,超声清洗过程中保持水温75-85℃,最后使用超纯水清洗2-3遍。经过整个去杂过程,硒化锌尾料表面粘附的石蜡才能完全去除。称取2-3kg硒化锌装炉,料瓶口采用硅酸铝棉进行封口,硅酸铝棉不仅起到过滤作用,还能降低气化的硒化锌气体流速。

19.在步骤一中,原料去杂阶段,主要是去除硒化锌表面粘附的石蜡,烘料温度约500-600℃,其目的为了彻底去除尾料中残留的石蜡。

20.在一些实施例中,在步骤二中,烘料时间为4-5h。为了彻底去除缝隙中残留的水分和少部分的石蜡,为后续装炉提供高纯原料。

21.在一些实施例中,在步骤三中,抽真空的步骤为:

22.先开启低真空泵进行抽真空,等待真空度达到临界值≤1pa之后切换成高真空泵,确保高真空值读数0.7-0.9p,关闭低真空泵,等高真空度≤0.9pa时,开启加热电源进行加热升温。

23.在一些实施例中,在步骤三中,高真空度≤0.9pa时,开启加热电源进行加热升温,真空至温度到达1050-1150℃,恒温,待材料完全升华后冷却,当冷却到400-500℃时打开保温盖进行二次冷却,等冷却至常温进行出炉。

24.在一些实施例中,真空至温度到达所定温度后,恒温30-60h。

25.在步骤三中,线性升温速率控制在250℃。

26.[测试]

[0027]

实施例1

[0028]

步骤一:原料去杂阶段,取一次装炉量2.5kg硒化锌于喷砂机进行去石蜡30min,再用汽油浸泡2.5天,待原料表面大部分石蜡被溶解完,然后再进行超声清洗,超声清洗过程中保持水80℃,最后使用超纯水清洗3遍,去除硒化锌表面粘附的石蜡,然后进行超声清洗烘干;

[0029]

步骤二:低温烘料,称取2.5kg处理干净的硒化锌装炉,料瓶口采用硅酸铝棉进行封口,要对步骤一烘干的原料进行低温烘料,烘料温度约550℃,装入沉积炉;

[0030]

步骤三:低压蒸发沉积,先开启低真空泵进行抽真空,等待真空度达到临界值≤1pa之后切换成高真空泵,确保高真空值读数0.8pa,关闭低真空泵,等高真空度≤0.9pa时,开启加热电源进行加热升温,并通过线性升温使温度达到1110℃,恒温50h,待硒化锌升华完全后,关闭加热电源和真空阀门,并将石英管抽出250mm处冷却,当冷却到500℃时打开保温盖进行二次冷却得到硒化锌。

[0031]

硒化锌尾料及产品图片见图1。

[0032]

产品的红外透过率实验数据见图2。

[0033]

从图2中可以看出,样品透过率>70%波段为4.8~14.9um,从4.8um到2.5um,透过率缓慢下降68%。14.9um到25um透过率快速下降,在16.9um~17um处有一个吸收峰。

[0034]

以上对本申请做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本申请的内容并加以实施,并不能以此限制本申请的保护范围,凡根据本申请的精神实质所作的等效变化或修饰,都应涵盖在本申请的包括范围内。

技术特征:

1.一种硒化锌尾料的回收工艺,其包括步骤:步骤一:原料去杂阶段,去除硒化锌表面粘附的石蜡,然后进行清洗烘干;步骤二:低温烘料,要对步骤一烘干的原料进行低温烘料,烘料温度约500-600℃,装入沉积炉;步骤三:低压蒸发沉积,抽真空让沉积炉保持一个低压环境,并通过线性升温使温度达到1050-1150℃,待硒化锌升华完全后,关闭加热电源和真空阀门,并将石英管抽出250-350mm处冷却,当冷却到400-500℃时打开保温盖进行二次冷却得到硒化锌。2.根据权利要求1所述的硒化锌尾料的回收工艺,其特征在于,在步骤一中的原料去杂阶段的具体步骤为:取一次装炉量2-3kg硒化锌于喷砂机进行去石蜡20-30min,再用汽油浸泡2-3天,待原料表面大部分石蜡被溶解完,然后再进行超声清洗,超声清洗过程中保持水75-85℃,最后使用超纯水清洗2-3遍。3.根据权利要求1所述的硒化锌尾料的回收工艺,其特征在于,在步骤二中,烘料时间为4-5h。4.根据权利要求1所述的硒化锌尾料的回收工艺,其特征在于,在步骤三中,抽真空的步骤为:先开启低真空泵进行抽真空,等待真空度达到临界值≤1pa之后切换成高真空泵,确保高真空值读数0.7-0.9p,关闭低真空泵,等高真空度≤0.9pa时,开启加热电源进行加热升温。5.根据权利要求4所述的硒化锌尾料的回收工艺,其特征在于,在步骤三中,高真空度≤0.9pa时,开启加热电源进行加热升温,真空至温度到达1050-1150℃,恒温,待材料完全升华后冷却,当冷却到400-500℃时打开保温盖进行二次冷却,等冷却至常温进行出炉。6.根据权利要求5所述的硒化锌尾料的回收工艺,其特征在于,真空至温度到达所定温度后,恒温30-60h。7.根据权利要求1所述的硒化锌尾料的回收工艺,其特征在于,在步骤三中,线性升温速率控制在250℃/h。

技术总结

本申请公开一种硒化锌尾料的回收工艺,其包括步骤:步骤一:原料去杂阶段,去除硒化锌表面粘附的石蜡,然后进行清洗烘干;步骤二:低温烘料,要对步骤一烘干的原料进行低温烘料,烘料温度约500-600℃,装入沉积炉;步骤三:低压蒸发沉积,抽真空让沉积炉保持一个低压环境,并通过线性升温使温度达到1050-1150℃,待硒化锌升华完全后,关闭加热电源和真空阀门,并将石英管抽出250-350mm处冷却,当冷却到400-500℃时打开保温盖进行二次冷却得到硒化锌。本公开的方法实现硒化锌边角料的二次回收利用,提高利用率,改善边角料库存堆积问题,降低对环境造成的污染。本公开使用物理气相工艺方法,生产成本低,工艺流程简单,易实现工业化生产。产。产。

技术研发人员:黄治成 郭晨光 尹士平

受保护的技术使用者:安徽光智科技有限公司

技术研发日:2022.06.16

技术公布日:2022/8/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。